Con esta frase clave, Alexandre Dumas père eliminó elegantemente la competencia entre sus mosqueteros, que rara vez aparecen con mosquetes, pero sí a menudo con espadas en innumerables películas. Después de todo, ¿quién puede decir realmente quién es el "mejor"? ¿No depende de varios criterios? El mejor tirador no suele ser el mejor esgrimista con estoque ni el que tiene más éxito con las damas atractivas (nunca faltan en la literatura o las películas pertinentes). Lo mismo ocurre con otras decisiones en las que también intervienen otros intereses. Tomemos, por ejemplo, la larga competencia entre las numerosas superficies finales para placas de circuitos impresos. Aquí, las opiniones y la propaganda de los expertos de las empresas son tan acaloradas como en la prensa o la política.

Pero empecemos por el principio. Las superficies finales se introdujeron para garantizar la soldabilidad de la capa sensible de cobre incluso durante largos periodos de almacenamiento. Sin embargo, como suele ocurrir, a menudo se producen "efectos secundarios" imprevistos que pueden tener efectos tanto positivos como negativos.

Esto empieza, por ejemplo, con el almacenamiento, donde pueden producirse reacciones. La polimerización de las pinturas de colofonia se ha hecho notoria. Otros tienen dificultades con la impresión en pasta si las superficies son irregulares. Continúa con el montaje y, por último, se han encontrado diferencias bastante significativas en la durabilidad de las juntas de soldadura.

También existe una interacción entre las aleaciones de la pasta y el perfil de reflujo, ya que en ocasiones los componentes se deslizan en el horno de reflujo.

Horno de soldadura por reflujo para el montaje de placas de circuitos impresos

Horno de soldadura por reflujo para el montaje de placas de circuitos impresos

Aunque la calidad suele depender de los costes (por metro cuadrado de placa de circuito impreso), en última instancia también hay que tener en cuenta el resultado final, ya que los distintos productos producen errores, algunos bastante más que otros, y los errores pueden ser costosos.

Los efectos sobre la salud también se tienen en cuenta ahora en la producción [2], ya que algunas empresas están realmente preocupadas por sus empleados: la aterradora palabra "cancerígeno". El medio ambiente también se tiene en cuenta, al menos por los que compran "ecológico".

Los metales raros y otras sustancias químicas poco comunes están en el punto de mira, entre otras cosas porque los políticos se interesan por su procedencia de zonas en conflicto.

¿Cuánta energía se utiliza para aplicar una capa de este tipo? En otras palabras, ¿necesitamos otro parque eólico?

El usuario puede estar interesado en saber si la capa podría renovarse de nuevo a bajo coste si la soldabilidad se reduce tras un almacenamiento demasiado prolongado y a pesar de todas las promesas. Esto es especialmente dudoso en el caso de recubrimientos que ya atacan al cobre ("socavado") o se depositan.

Por otra parte, los productos actuales se someten a menudo a una serie de excursiones térmicas. ¿Puede la superficie hacer frente a ello de forma que siga siendo "soldable" incluso con soldaduras selectivas o reparaciones ocasionales que sin duda son necesarias?

Algunas superficies finales son más sensibles y se requieren atmósferas inertes, otro factor de coste y más consumo de energía para producir el nitrógeno bastante puro.

¿Y la manipulación? ¿Es seguro tocar la superficie con las patas sucias? Esto suele ser menos problemático con las que se funden que con otras, aunque, por supuesto, no es aconsejable en todos los casos. ¿Quizá también tenga que utilizar determinados fundentes? Esto limita aún más el alcance y puede tener un efecto sobre la limpieza y el ciclo de lavado que puede ser necesario.

El paso es cada vez más fino y algunas superficies finales tienen sus problemas con ello. Por ejemplo, el estañado por aire caliente requiere capas más finas, lo que va en contra de la idea básica de la capa protectora. El ingeniero de procesos también debe averiguar si el proveedor utiliza un proceso horizontal o vertical, ya que difieren en cuanto al resultado final.

En cualquier caso, existen diferencias significativas entre los distintos proveedores [3], como han demostrado repetidamente los estudios. El comprador que siempre va a por lo más barato puede costarle caro a la empresa, porque la mala calidad da lugar a muchos errores de proceso, cuya reparación puede resultar muy costosa, lo que no quiere decir que lo más barato sea siempre lo peor.

Algo que se lee como "relación de aspecto" se está haciendo cada vez más popular en los debates pertinentes. Se refiere a la relación entre la anchura libre del orificio más fino y el grosor de la placa de circuito impreso. Resulta que cuanto más gruesa es la placa de circuito impreso y más fino el agujero, más difícil -es decir, más caro- es conseguir una superficie final buena y cualitativamente uniforme.

El ingeniero de procesos también puede no darse cuenta de que algunos de los procesos están patentados y, por tanto, justifican un recargo. El titular de la patente vende sus propias máquinas y productos químicos y, por tanto, gana varias veces más. Por tanto, el fabricante de circuitos impresos debe decidir qué patente quiere utilizar, porque a menudo se patentan varios procesos comparables. ¿Y acaso el éxito de una patente no depende tanto de la calidad como de la habilidad de los vendedores del titular de la patente? ¡Pobre ingeniero de procesos!

La legislación también interfiere, por lo que ahora tenemos que preguntarnos si la superficie final que se va a seleccionar cumple la directiva RoHS o si se pueden utilizar minerales conflictivos. Algunos metales y tierras raras proceden del Congo, etc., que no tiene la mejor reputación en lo que se refiere a derechos humanos y trabajo infantil. Tal vez esto moleste menos a los políticos que a los rebeldes que lo utilizan para financiar sus compras de armas.

Algunos de los acabados más modernos, que parecen prometedores, siguen siendo producidos por muy pocos proveedores. Esto repercute en los precios y la disponibilidad. En consecuencia, siguen faltando muchos datos clave sobre ellos, que sólo aparecen una vez que el producto ha sido utilizado por varias empresas durante un periodo de tiempo más largo y se han analizado los resultados sobre el terreno, de modo que no es necesario basarse únicamente en resultados de pruebas posiblemente cuestionables.

Por último, el supervisor de calidad se pone en contacto y quiere saber cómo inspeccionar las placas de circuito impreso entrantes. Si la superficie final es fina [4] e incluso brilla el color del cobre, difícilmente se puede recomendar la inspección con una mirada oblicua.

Ah, sí, y también hay algo parecido a un comprobador de lecho de agujas.

¿La superficie del extremo dificulta la colocación de las puntas o el contacto?

Como soldador, te concentras en soldar y haces las preguntas pertinentes. Puede que el mundo no mejore, pero sí se complica. Por eso de vez en cuando hay que mirar más allá del borde del plato de sopa, quizá sólo para ver quién está al mando.

Como se ve a continuación, hay otros procesos en los que también influye la superficie final. El primero de la lista es el wire bonding, que se utiliza para transferir los chips desnudos a la placa de circuito. También hay varios métodos con distintos materiales, y éstos también deben armonizar con la superficie final elegida. Como alternativa, se utilizan dos superficies finales para proteger "selectivamente" zonas de la placa de circuito impreso, como están haciendo algunas empresas, no sólo en Japón: una para soldar, la otra para el wire bonding.

Otro avance en los productos puede estar relacionado con esto. Los teléfonos móviles y otras comunicaciones están pasando de la frecuencia actual a la 5G. Esto significa que las propiedades superficiales a alta frecuencia son otro parámetro a tener en cuenta. Debido a la conductividad[5] y también en función del grosor (a frecuencias más altas, la dependencia de la superficie del extremo es más crítica debido al efecto piel), se producen "pérdidas".

Los conectores suponen ahora un problema adicional, ya que deben conducirse hasta las superficies de contacto. Si la superficie del extremo es aislante, o bien se elige otra que tenga mejores propiedades por este motivo, o bien hay que mantener la superficie del extremo alejada de estas superficies de contacto y quizá aplicar otra cosa: ¿oro?

Con este aluvión de objeciones, no es de extrañar que grupos o clubes como el IPC[6] se pronuncien repetidamente y realicen análisis comparativos. Toman una "placa de circuito de muestra", que suele estar diseñada según sus propios intereses, y comprueban algunos de los parámetros mencionados para seleccionar no la "mejor" superficie final, como una princesa de feria, sino al menos una óptima elegida por ellos mismos.

Con la composición de los comités ("... participantes de la industria interesados, compuestos por proveedores, fabricantes, empresas de montaje y usuarios finales...") y el complicado procedimiento ("Si hay consenso, el comité lo documenta en una especificación. En los casos en los que no se llega fácilmente a un consenso, el comité se somete a sus propias pruebas en lo que comúnmente se denomina un estudio 'Round Robin' (RR)"), se puede dudar de la pura objetividad, porque la experiencia ha demostrado que los proveedores suelen mostrar más "interés" que los usuarios, por lo que estos comités suelen ser algo parciales. Esta es otra de las razones por las que cada especificación lleva años de retraso con respecto al estado actual.

Una tabla comparativa algo breve: algunas especificaciones deben tomarse con una cucharada de sal

Una tabla comparativa algo breve: algunas especificaciones deben tomarse con una cucharada de sal

Desde la fundación del "Subcomité 4-14 de revestimientos del IPC", se han publicado las siguientes especificaciones, por lo que debe prestar atención al año:

|

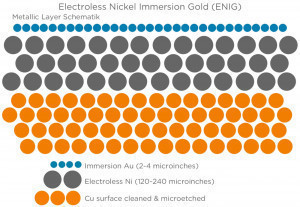

IPC-4552 |

ENIG |

Especificación |

2002 |

||

|

IPC-4552 |

ENIG |

Especificación |

Enmendado |

2012 |

|

|

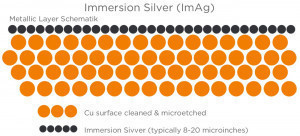

IPC-4553 |

Inmersión |

Plata |

Especificación |

2005 |

|

|

IPC-4554 |

Inmersión |

Estaño |

Especificación |

2007 |

|

|

IPC-4553A |

Revisado |

Inmersión |

Plata |

Especificación |

2009 |

|

IPC-4552 |

Enmendado |

ENIG |

Especificación |

2011 |

|

|

IPC-4554 |

Enmendado |

Estaño |

Especificación |

2011 |

|

|

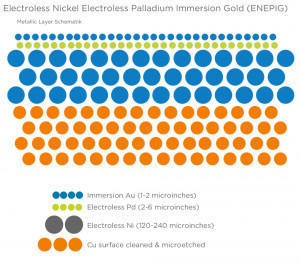

IPC-4555 ENEPIG |

especificación |

2013 |

Quizá también resulte sorprendente que (con la excepción del estaño) no aparezcan las superficies finales más baratas y bastante eficientes, lo que tal vez refleje el "interés" del comité y sus miembros. Menos sorprendente, sin embargo, es que las más novedosas -incluidas las nanosuperficies- no figuren en la lista.

Fuentes de imágenes

Referencias

[1] Como lema en Suiza, también francés ("un pour tous, tous pour un"), italiano ("Uno per tutti, tutti per uno") y romanche ("In per tuts, tuts per in") - y por supuesto de 'Les Trois Mousquetaires de Alexandre Dumas père', primera edición de 1844.

[2] Dow Electronic Materials; Cleaning Up PCB Final Finish: Cyanide-Free ENIG Coatings; May/4, 2017 o el uso de tiourea (cancerígena) en el estaño de inmersión.

[3] Allan Wilcox, 'Estaño blanco, ¿por qué es negro?

[4] OSP: 100-4000 Ångströms.

[5] Oro: 4,52 × 107 S/m, cobre: 5,817 × 107 S/m. Plata: 6,301 × 107 S/m.

[6] George Milad, 'Final Finish Specifications Review IPC Plating Sub-committee 4-14', IPC APEX EXPO Conference Proceedings.

Sobre la persona

El profesor Rahn es consultor mundial en tecnología de unión. Su libro "Special Reflow Processes" ha sido publicado por Leuze Verlag. Puede ponerse en contacto con él en

![Columna: Visto de otra manera - Uno para todos, todos para uno [1]](/images/2024/06/18/b91965fca2fe5021753939983c8e2b1d_large.jpg)