Es una historia conocida: el profesor Lämpel tuvo que lidiar con los malos alumnos. El hecho de que haya buenos y malos alumnos se debe en parte a los padres y en parte a los profesores. Por tanto, también hay buenos y malos profesores. Todo sería muy sencillo, porque B. F. Skinner[2] ha demostrado y explicado claramente la base psicológica de cómo los animales y los seres humanos pueden estar motivados para aprender y comportarse bien.

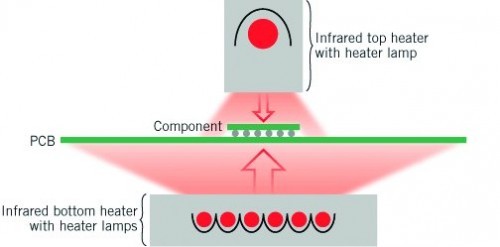

Fig. 2: Representación esquemática de un proceso de reparaciónEsteconocimientotambiénpuede utilizarse para lograr el éxito en la fabricación electrónica. Por un lado, al menos en la producción a gran escala, se intenta conseguir un método (casi) libre de errores, porque el gestor inteligente sabe que las reparaciones son mucho más caras que la propia producción. Hace mucho tiempo, los militares estadounidenses postulaban que una unión soldada en producción costaba sólo 0,48 dólares, mientras que una reparación de dicha unión costaba entre 7 y 15 dólares. Esta discrepancia ha cambiado desde hace tiempo, no sólo porque hay que tener en cuenta la inflación, sino también porque los productos han cambiado mucho.

Fig. 2: Representación esquemática de un proceso de reparaciónEsteconocimientotambiénpuede utilizarse para lograr el éxito en la fabricación electrónica. Por un lado, al menos en la producción a gran escala, se intenta conseguir un método (casi) libre de errores, porque el gestor inteligente sabe que las reparaciones son mucho más caras que la propia producción. Hace mucho tiempo, los militares estadounidenses postulaban que una unión soldada en producción costaba sólo 0,48 dólares, mientras que una reparación de dicha unión costaba entre 7 y 15 dólares. Esta discrepancia ha cambiado desde hace tiempo, no sólo porque hay que tener en cuenta la inflación, sino también porque los productos han cambiado mucho.

Incluso los costes de avería contables de varios miles de euros/hora cuando una línea está parada son ahora anticuados y probablemente sólo se aplican a unas pocas líneas muy lentas. En la producción a gran escala -para teléfonos móviles, por ejemplo- se espera una placa de circuito totalmente soldada cada diez o veinte segundos. Los componentes particularmente pequeños y particularmente grandes plantean a los queridos trabajadores problemas cada vez mayores, y aquí es donde el estudio de las enseñanzas de Skinner merece la pena.

En Internet se pueden encontrar en abundancia instrucciones sobre cómo hacer todo "correctamente" cuando se retrabaja y hay que fijarse bien para separar lo valioso de la publicidad. Aquí es donde entra en escena el profesor, ya sea persiguiendo sus propios intereses y queriendo vender algo u ofreciendo ayuda genuina.

El profesor puede seguir una estrategia que explique el proceso paso a paso o suponer que se dispone de un cierto conocimiento previo y advertir entonces de posibles errores.

En primer lugar, hay que encontrar y localizar el error. Para ello, es necesario definir el fallo, ya que limitarse a embellecer una unión soldada que no gusta a la inspección no sólo es caro, sino que suele reducir su calidad y durabilidad. En caso de fallo funcional, hay dos alternativas: eliminación o reparación.

Suponiendo que el control de calidad haya actuado bien y con inteligencia, la placa de circuito impreso acaba en el circuito de reparación. Ahora bien, depende de cómo se organice esto. En las empresas más pequeñas, alguien saca el soldador caliente del soporte o pone en marcha la estación de reparación. En las grandes empresas, se espera que todo el proceso esté organizado hasta el más mínimo detalle.

Sin embargo, todavía pueden producirse errores. Supongamos que hay que sustituir un BGA de gran tamaño sin reutilizar inmediatamente el mismo componente. Los expertos saben que aquí se puede tabular una cierta frecuencia de errores cometidos. Veamos algunos de ellos:

Descartar o doblar el componente

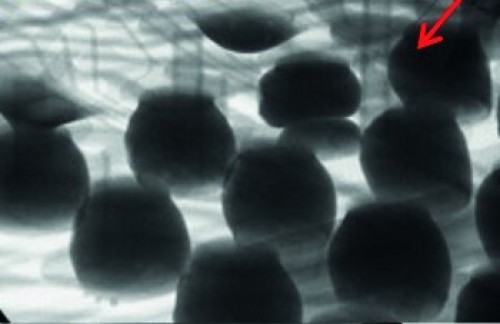

Fig. 3: Defecto de la almohadilla en la imagen de rayos XCuanto más fino es el cuerpo del componente, con más frecuencia se observa este hecho. A veces las esquinas y los bordes se doblan hacia arriba, otras veces hacia abajo. En el primer caso, suelen producirse los denominados "defectos de almohada", que representan entonces uniones muy inseguras. De lo contrario, el resultado son puentes o depósitos de pasta triturada. Ambos resultados no son de agradecer, ya que no se puede repetir la reparación porque el número de excursiones térmicas se lleva al límite.

Fig. 3: Defecto de la almohadilla en la imagen de rayos XCuanto más fino es el cuerpo del componente, con más frecuencia se observa este hecho. A veces las esquinas y los bordes se doblan hacia arriba, otras veces hacia abajo. En el primer caso, suelen producirse los denominados "defectos de almohada", que representan entonces uniones muy inseguras. De lo contrario, el resultado son puentes o depósitos de pasta triturada. Ambos resultados no son de agradecer, ya que no se puede repetir la reparación porque el número de excursiones térmicas se lleva al límite.

A la hora de doblar, hay que fijarse tanto en la placa como en el componente. La placa de circuito impreso debe estar bien apoyada y calentada a unos 100 a 120 °C desde abajo (difícil con conjuntos montados por ambos lados). Si es posible, la zona donde se coloca el componente por el otro lado debe recibir entre 20 y 40 K más, es decir, calentarse a 120 °C.

A continuación, el componente se lleva a la temperatura de reflujo requerida mediante convección (nitrógeno), si es posible. También se utilizan lámparas de infrarrojos, a veces además de la convección. El aumento de calor debe ser bastante lento para mantener la temperatura constante en todo el componente. El objetivo es alcanzar un máximo de unos 10 K como ΔT en toda la superficie del BGA. El reflujo se produce entonces a unos 20 a 30 K por encima del liquidus de la aleación de soldadura utilizada. El tiempo debe ser breve. El objetivo son unos 60 segundos.

Una de las razones de estos perfiles y especificaciones de reflujo tiene que ver con el fundente y la humectación. A temperaturas más altas, la parte activa del fundente se evapora, se descompone o reacciona con los óxidos metálicos, de modo que al final ya no hay ácidos presentes. Sin embargo, dado que el fallo de la almohada, por ejemplo, indica una falta de humectación, el consumo del fundente sería uno de los indicadores.

El uso de nitrógeno es una ayuda en este caso. Pero elegir el fundente adecuado es un asunto peliagudo. Por un lado, se desea un comportamiento activo, pero esto suele tener el precio de residuos desagradables y peligrosos que son muy difíciles de eliminar bajo grandes BGA.

Un depósito de pasta más grande sería una buena idea, pero aquí también hay que tener en cuenta que se trata de un juego de equilibrio entre pasta aplastada, puentes y cortocircuitos y una unión soldada adecuada en lugar del fenómeno de la almohada.

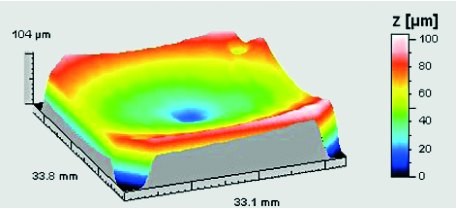

Antes de aplicar la pasta, debes asegurarte de que las superficies de aterrizaje son planas, de lo contrario no conseguirás un depósito uniforme. El uso de miniplantillas, dispensadores o métodos de chorro para aplicar la pasta depende de sus habilidades, de la constelación de la placa de circuito impreso y de las posibilidades de su empresa.

Fig. 4: Alabeo y desviación en la dirección z de un BGA

Fig. 4: Alabeo y desviación en la dirección z de un BGA

Daños en los componentes vecinos por efecto del calor

Fig. 5: Protección contra sobrecalentamientoLosconjuntosmodernosestán excepcionalmente densamente poblados con muchos componentes grandes y térmicamente sensibles. Como es casi imposible limitar el calor al componente que se va a procesar, hay que procurar que no se produzcan daños colaterales durante la reparación, que anulen todo el esfuerzo.

Fig. 5: Protección contra sobrecalentamientoLosconjuntosmodernosestán excepcionalmente densamente poblados con muchos componentes grandes y térmicamente sensibles. Como es casi imposible limitar el calor al componente que se va a procesar, hay que procurar que no se produzcan daños colaterales durante la reparación, que anulen todo el esfuerzo.

Inmediatamente se da cuenta de que algunos aspectos de la reparación son contradictorios. Por un lado, se desea proteger los componentes y sus juntas de soldadura contra el estrés térmico y, por otro, se calienta el conjunto (completo) a 100-120 °C para que sólo se produzcan pequeñas distorsiones. El envejecimiento de las juntas de soldadura reduce su fiabilidad y algunos componentes pueden resultar dañados tanto en el cuerpo de plástico como internamente. Encontrará información y métodos de ensayo en el IPC o en el ZVEI.

Como contramedida y para mantener el flujo de aire o nitrógeno alejado de los componentes vecinos, se instalan cubiertas. A menudo se trata de piezas especiales de chapa bien adaptadas. A veces se utiliza cinta adhesiva Kapton resistente al calor, pero esto requiere cierta destreza por parte del personal.

Carga electrostática

Algunos comentarios más sobre una cuestión que a menudo se pasa por alto. Las descargas electrostáticas suelen dejar daños imperceptibles en componentes sensibles. Por tanto, merece la pena considerar cómo se protege el producto durante el ciclo de reparación. No se trata sólo del trabajador, sino de todo el proceso. La convección con gases secos provoca una carga que puede causar daños al levantar el producto del aparato. Como las distancias en los componentes son cada vez más pequeñas y la tensión utilizada durante el funcionamiento ha disminuido constantemente, incluso las descargas de corriente pequeñas y muy breves son peligrosas.

Lo que ayuda contra esto es la puesta a tierra, pero ésta debe ser conducida a través de altas resistencias y debe mantenerse sin interrupción, porque el demonio eléctrico golpea exactamente donde habría una interrupción en tal cadena.

Bibliografía y notas:

IPC J-STD-075

B. Wettermann: Top 5 BGA Rework Challenges to Overcome (2016), Actas de SMTA International, 2016, Rosemont, IL, EE. UU.

Rework of Electronic Assemblies, ZVEI - Zentralverband Elektrotechnik und Elektronikindustrie e. V., German Electrical and Electronic Manufacturers' Association, PCB and Electronic Systems Division, Lyoner Strasse 9, 60528 Frankfurt am Main, Alemania.

B. Wettermann: Múltiples métodos de aplicación de pasta fundente o pasta de soldadura para el retrabajo de BGA

Referencias:

[1] Max und Moritz, eine Bubengeschichte in sieben Streichen, de Wilhelm Busch; quincuagésima tercera edición; 1906, Munich, Verlag von Braun und Schneider

[2] Burrhus Frederic Skinner (1904 a 1990) www.biography.com/scientist/bf-skinner

![Porque el que hace travesuras malvadas no presta atención al maestro [1]](/images/k2/f54f5eacd0a6f73edff93d6d704e627a.jpg)