Las baterías desempeñarán un papel fundamental en el suministro de energía sostenible y la movilidad. Gracias a una inversión y planificación tempranas, Corea y China se han convertido hoy en los principales lugares de producción de baterías. Estas producciones se caracterizan por un alto grado de automatización.

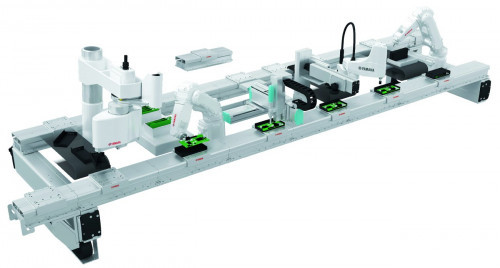

Fig. 2: Los robots cartesianos ofrecen precisión y repetibilidad gracias a la rigidez mecánica y a un control robustoParalas necesidades futuras, se necesitarán paquetes de baterías de litio asequibles y de alta calidad con distintas capacidades en kWh para alimentar vehículos que van desde las bicicletas eléctricas, los drones y los pequeños coches urbanos hasta los grandes vehículos eléctricos (BEV), los camiones y los autobuses. Además, se necesitan baterías del tamaño de un contenedor para almacenar energía en aplicaciones residenciales, comerciales y de servicios públicos, con el fin de garantizar la estabilidad de las redes eléctricas ecológicas del futuro.

Fig. 2: Los robots cartesianos ofrecen precisión y repetibilidad gracias a la rigidez mecánica y a un control robustoParalas necesidades futuras, se necesitarán paquetes de baterías de litio asequibles y de alta calidad con distintas capacidades en kWh para alimentar vehículos que van desde las bicicletas eléctricas, los drones y los pequeños coches urbanos hasta los grandes vehículos eléctricos (BEV), los camiones y los autobuses. Además, se necesitan baterías del tamaño de un contenedor para almacenar energía en aplicaciones residenciales, comerciales y de servicios públicos, con el fin de garantizar la estabilidad de las redes eléctricas ecológicas del futuro.

Gracias a una inversión temprana, China es actualmente el mayor fabricante mundial de baterías de iones de litio, con cerca del 80% de la producción global [1]. La consultora McKinsey & Company [2] supone que la capacidad total de producción china rondará los 1220 GWh en 2025.

Dado que los gobiernos occidentales han empezado a planificar la transición de la movilidad basada en combustibles fósiles a los vehículos eléctricos para cumplir los objetivos medioambientales establecidos en el Acuerdo de París [3], se necesita capacidad local de fabricación de baterías. En consecuencia, la capacidad de fabricación de baterías de litio en Europa está aumentando a medida que los fabricantes nacionales y los inversores extranjeros se preparan para satisfacer la demanda. Se han anunciado planes de nuevas fábricas y de ampliación de las existentes que podrían aumentar la capacidad de fabricación de baterías de iones de litio hasta casi 500 GWh en 2025 y cerca de 800 GWh en 2030 [4].

Las baterías para los mercados de automoción, movilidad eléctrica y uso general pueden fabricarse con celdas cilíndricas de tamaño estándar, como las 18650 (18 mm de diámetro, 65 mm de longitud), o con celdas planas de tamaño estándar o personalizado. Las pilas planas pueden ser prismáticas (normalmente alojadas en una carcasa cuadrada de aluminio soldado) o flexibles. Mientras que las células cilíndricas son más resistentes y duraderas, las planas aprovechan mejor el espacio de la batería. Las pilas de bolsa, que no tienen carcasa metálica, son las más ligeras y las que menos espacio ocupan, pero suelen requerir un refuerzo mecánico adicional dentro de la batería.

Producción de baterías seguras y económicas

Para ambos tipos de pilas, la producción comienza con la preparación y aplicación de revestimientos activos y conductores a las láminas de electrodos y el laminado de las láminas. La precisión y la repetibilidad son extremadamente importantes para garantizar la uniformidad de características como la composición y el grosor del revestimiento. La consistencia exacta de los parámetros de la célula dentro de la batería contribuye así a la seguridad y la longevidad.

La velocidad y la eficiencia también son fundamentales, sobre todo cuando se atiende a mercados como el de la automoción, muy sensible al precio. La preocupación por la autonomía y la asequibilidad son dos factores clave que influyen en la aceptación generalizada de los vehículos eléctricos. La batería tiene una influencia decisiva en ambos factores. Un aumento de la capacidad de la batería implica una mayor autonomía, pero también un mayor coste del vehículo. Para 2025 se espera la paridad de costes con los vehículos convencionales de motor de combustión, y se prevé que las ventas de nuevos vehículos de motor de combustión cesen en los principales mercados occidentales y en China a partir de 2030 aproximadamente. Los fabricantes tendrán que reducir el coste de las baterías de los vehículos eléctricos. Las economías de escala sin duda ayudarán, pero maximizar la productividad en la fabricación también será crucial si mucha gente quiere seguir teniendo un coche después de que se prohíba el motor de combustión.

La automatización es clave para lograr la velocidad y repetibilidad necesarias para garantizar la fiabilidad y la rentabilidad. A menudo se utilizan equipos automatizados a medida para procesos como la preparación y aplicación de revestimientos a las láminas de los electrodos, el laminado de las láminas, su corte en tiras y la fijación de los electrodos mediante soldadura.

Para construir una célula cilíndrica, las tiras se enrollan en un núcleo de célula con ánodo, separador y cátodo, que luego se inserta en la carcasa cilíndrica. La carcasa se ranura para sujetar el núcleo, se llena de electrolito, se sella y se equipa con contactos externos. Las pilas planas se fabrican siguiendo una secuencia de proceso similar, que incluye el apilamiento de las capas de electrodos, la soldadura de la carcasa prismática o el moldeado y sellado de la bolsa mediante procesos de termosellado y sellado al vacío. Las pilas y baterías se someten a pruebas eléctricas y a una inspección automática por rayos X para garantizar su rendimiento y funcionalidad.

Automatización flexible

Fig. 3: Los módulos transportadores LCMR200 garantizan un transporte flexible de las piezasLaintroducción de robots en el proceso de producción ofrece ventajas como tiempos de ciclo cortos y un funcionamiento preciso y repetible. La integración del sistema también se acelera mediante el uso de robots estándar programables. Otras ventajas son la fácil escalabilidad y la flexibilidad para adaptar rápidamente la disposición de la fábrica y los procesos de montaje a los cambiantes requisitos del mercado y de los clientes.

Fig. 3: Los módulos transportadores LCMR200 garantizan un transporte flexible de las piezasLaintroducción de robots en el proceso de producción ofrece ventajas como tiempos de ciclo cortos y un funcionamiento preciso y repetible. La integración del sistema también se acelera mediante el uso de robots estándar programables. Otras ventajas son la fácil escalabilidad y la flexibilidad para adaptar rápidamente la disposición de la fábrica y los procesos de montaje a los cambiantes requisitos del mercado y de los clientes.

Yamaha ha suministrado sus robots a fabricantes de baterías de toda China y Corea, los centros de los mayores y más exitosos fabricantes de baterías. Los robots se encargan de procesos seleccionados en el flujo de producción. De hecho, actualmente se utilizan más de 3.000 robots SCARA en la producción de baterías en China. Se utilizan a gran escala para cargar y descargar materiales, componentes y conjuntos parcialmente acabados cuando las baterías pasan de un proceso de producción automatizado al siguiente.

Los requisitos previos para estos procesos de carga y descarga son, por supuesto, precisión y alta velocidad. Lo mismo ocurre con la precisión de repetición y la fiabilidad. Debido a la gran demanda del mercado, la producción suele funcionar 24 horas al día, siete días a la semana. Los principales fabricantes de baterías han optado por los robots SCARA YKXG de Yamaha para estas aplicaciones(Fig. 1). Su potente mecanismo de accionamiento sin correa con motores de eje vertical y husillo de bolas de accionamiento directo permite un funcionamiento continuo durante largos períodos de tiempo con una precisión constante. También elimina la pérdida de tiempo de movimiento, el desgaste y las roturas asociadas a las alternativas convencionales accionadas por correa. La transmisión sin correa, que no requiere mantenimiento, también reduce los costes de funcionamiento.

La introducción generalizada de vehículos eléctricos ha provocado una fuerte demanda de mayor autonomía. A su vez, los fabricantes de automóviles exigen baterías cada vez más potentes. La serie YKXG se ha desarrollado para satisfacer esta tendencia, ofreciendo una carga útil máxima de hasta 20 kg para manipular celdas de bolsa grandes y conjuntos de baterías semiacabados. El diseño especial del eje R de Yamaha permite un elevado momento de inercia de la carga, lo que permite al robot manipular piezas pesadas, maximizar la aceleración y deceleración y mantener la estabilidad, garantizando en última instancia un tiempo de ciclo corto.

Los robots cartesianos también se utilizan habitualmente para procesos de sellado en el montaje de celdas de batería cuadradas. La durabilidad y la fiabilidad son de gran importancia para mantener la productividad. Los robots cartesianos de Yamaha(fig. 2) incorporan resolvers para la detección de posición que no contienen componentes electrónicos ni elementos ópticos, por lo que no pueden contaminarse con la grasa o el polvo de la fábrica. Como resultado, son extremadamente fiables y precisos. Además, los raíles guía de los robots cartesianos se benefician de un diseño de dos puntos que minimiza la fricción y evita la desalineación incluso cuando se manipulan cargas de alto par.

Mientras que los robots de un solo eje se utilizan habitualmente en fábricas de todo tipo, los módulos transportadores lineales LCMR200 de Yamaha proporcionan un transporte localizado rápido, preciso y flexible entre procesos y dentro de células de montaje para aplicaciones en las que se requiere el transporte de objetos a alta velocidad(fig. 3). En las fábricas de baterías, se utilizan a menudo para transportar conjuntos acabados para su inspección por rayos X. Dado que los módulos LCMR200 individuales pueden conectarse y coordinarse entre sí con precisión, se instala un módulo a cada lado de la puerta de seguridad a la entrada de la máquina de rayos X para transportar los conjuntos al proceso de inspección y garantizar la seguridad de los operarios cercanos.

En total, más del 80% de los procesos que intervienen en la fabricación de las actuales baterías de litio de alto rendimiento están automatizados, utilizando una combinación de automatización de fábrica tradicional y robots flexibles y programables que trabajan juntos para maximizar la calidad y la productividad.

Yamaha está aplicando ahora su amplia experiencia en toda Asia -incluida la colaboración con los principales fabricantes de baterías e integradores de sistemas- para apoyar la expansión de la producción de baterías de última generación en Europa.

Conclusión

El uso de robots para automatizar determinados aspectos del montaje de baterías permite a los fabricantes producir baterías con especificaciones exactas y dentro de unos límites de costes muy ajustados. Su apoyo al montaje de alta velocidad y calidad va de la mano de la flexibilidad y la escalabilidad. Los robots con características únicas para mejorar la precisión y la longevidad, probados en las principales regiones fabricantes de baterías, pueden ayudar a garantizar un suministro abundante de baterías rentables para satisfacer la creciente demanda en diversos mercados de todo el mundo.

Notas y referencias:

[1] https://bigthink.com/strange-maps/gigafactories-in-europe/#:~:text=If%20and%20when%20all%20projects%20on%20this%20map,production%20capacity%20of%20around%20700%20gigawatt%20hours%20%28GWh%29.

[2] www.mckinsey.com/featured-insights/china/the-future-of-digital-innovation-in-china-megatrends-shaping-one-of-the-worlds-fastest-evolving-digital-ecosystems

[3] www.un.org/en/climatechange/paris-agreement

[4] www.greencarcongress.com/2022/03/20220312-benchmark.html