La historia de Pilatus comenzó el 16 de diciembre de 1939, cuando se fundó una pequeña empresa de mantenimiento para la Fuerza Aérea Suiza en Stans, en el cantón de Nidwalden, en el corazón de Suiza. La historia de Pilatus como fabricante de nuevos tipos de aviones comenzó con el SB-2 Pelikan, construido en 1940. Los aviones Pilatus, desde el modelo PC-7 hasta el PC-24, son número uno en su nicho en todo el mundo, y ahora también se fabrican de forma respetuosa con el medio ambiente gracias a la sustitución del cadmio en el tratamiento de superficies.

Objetivo

Las mejoras continuas en la tecnología de procesos contribuyen al alto nivel de calidad y, por tanto, de forma significativa al éxito de la empresa. Esto también se aplica a la protección medioambiental operativa. Ejemplos de ello son las naves fabricadas con madera sostenible y un futuro con bajas emisiones gracias a la propulsión por hidrógeno. La sustitución de la separación del cadmio de las soluciones de cianuro también encabezaba la lista de prioridades de la empresa. Tras evaluar las posibles opciones, se optó por la deposición de aleaciones de cinc-níquel y la electrocapa como acabado para proteger los componentes de los aviones contra la corrosión. En este contexto, fue necesario sustituir la pequeña planta de galvanoplastia y adaptar el agua de proceso, el agua de circulación y el sistema de limpieza de aguas residuales.

Los retos

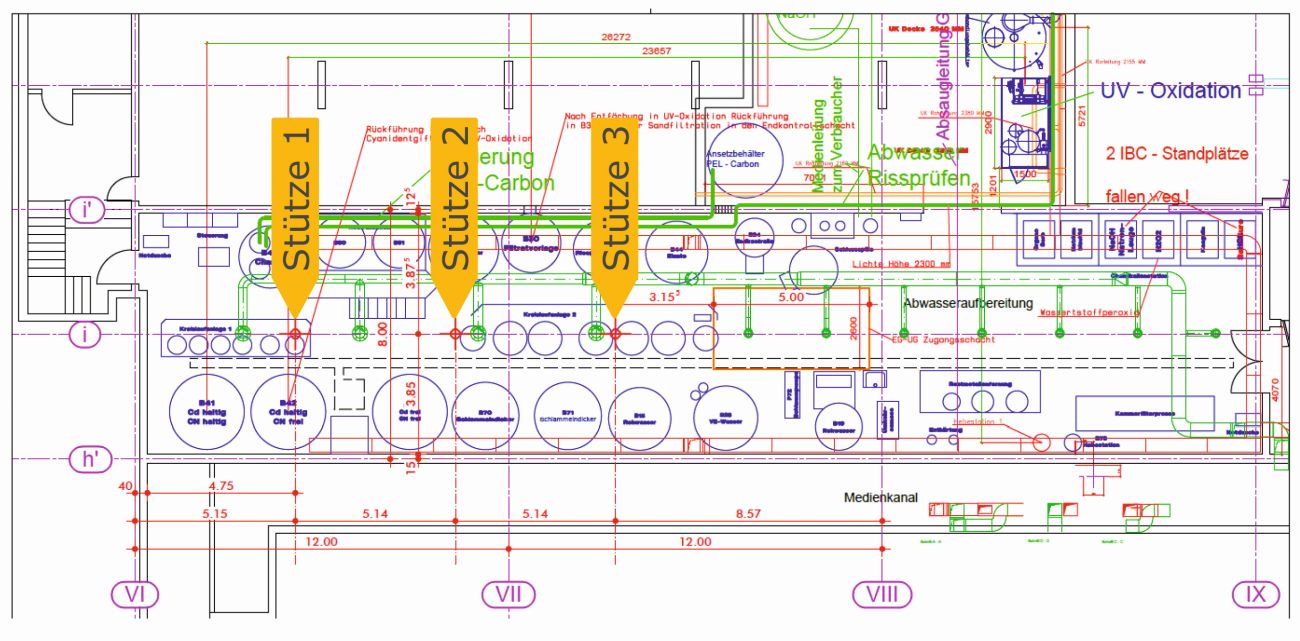

La nueva galvanoplastia requería soportes adicionales en el sótano para soportar la mayor carga del techo de la planta baja. La suerte quiso que estos soportes se colocaran exactamente donde se encontraban los dos sistemas de circulación del intercambiador de iones (Fig. 1).

Fig. 1: Soportes en la ARA (UG) para la nueva pequeña planta galvánica

Fig. 1: Soportes en la ARA (UG) para la nueva pequeña planta galvánica

En la primera fase se sustituyó toda la tecnología de control, medición y regulación. El tiempo era un factor crítico, ya que el funcionamiento de la gran instalación galvánica no podía interrumpirse en ningún momento. El cliente concedió un fin de semana largo (incluido un día festivo) para la ejecución de la primera fase.

Decisión

Se inspeccionaron varias plantas de referencia y se tomó la decisión a favor de Galvabau AG de Hergiswil NW como proveedor de la planta de galvanoplastia y de ProWaTech AG de Flaach ZH como proveedor de toda la planta de tratamiento de aguas, incluidos los productos químicos.

Realización

Fig. 2: Durante la conversión del nuevo armario de control Para afrontar con éxito este reto, hubo que prestar especial atención a los siguientes puntos críticos:

Fig. 2: Durante la conversión del nuevo armario de control Para afrontar con éxito este reto, hubo que prestar especial atención a los siguientes puntos críticos:

- Análisis detallado del estado actual de la tecnología de control y procesos

- Hardware de control sin fallos, probado detalladamente en fábrica

- Planificación de recursos para la implantación in situ

- Utilización de nuestra propia herramienta de software de "parametrización" para ajustes rápidos

A lo largo de tres días, del 30 de mayo al sábado 1 de junio de 2024 (el domingo como reserva), hubo que desmontar el antiguo sistema de control, instalar el nuevo armario de control y conectar el nuevo cableado (Fig. 2). Tras una prueba de señalización satisfactoria, las funciones pudieron probarse y ponerse en funcionamiento a lo largo del sábado. El sistema se entregó al cliente a tiempo, al comienzo del turno del lunes, sin paradas de producción ni instalación de soluciones provisionales.

Medidas de optimización

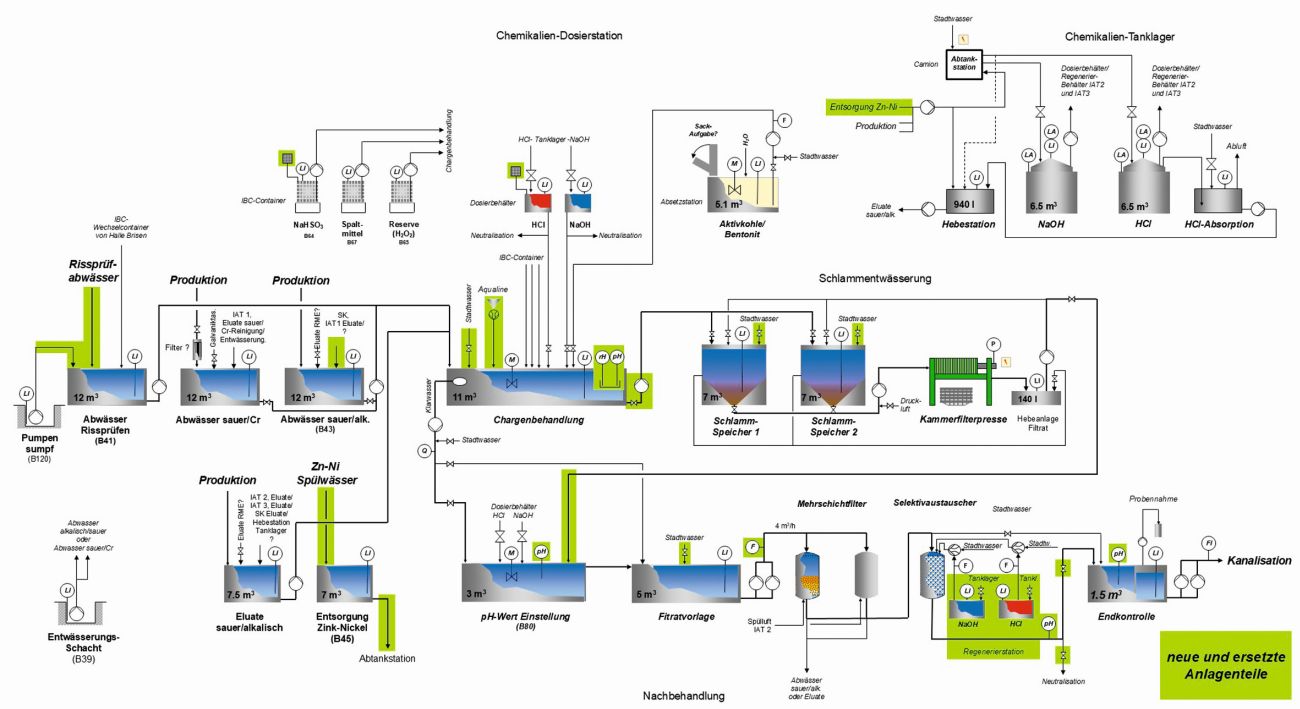

La sustitución de toda la sección de potencia (armario de control), incluido el software y los nuevos transmisores para el pH y el valor redox, así como la medición de la conductividad, constituye la base. Si sólo se sustituyeran el PLC y el software, el cableado posterior de otros componentes en el armario de control existente ya no sería posible o resultaría demasiado costoso. Además, la tecnología de procesos del agua pura, los dos sistemas de recirculación de agua y el de aguas residuales se optimizó adaptando los equipos. El diagrama de la figura 3 muestra la modernización del sistema de aguas residuales. Se aumentó la fiabilidad del proceso de los dos sistemas de intercambio iónico para la recirculación del agua de aclarado y se redujeron los costes operativos de los productos químicos y el tratamiento de las aguas residuales. Para ello, se instalaron terminales de válvulas inteligentes (ProfiNet) en lugar de válvulas de bloque propensas a averías y, como novedad, se realizaron el doble de mediciones de conductividad y diferencia de presión para un funcionamiento, lavado a contracorriente y regeneración eficientes. Además, los intercambiadores de aniones se convirtieron de un circuito en línea a un circuito alterno en serie para ahorrar aproximadamente un 15% en costes de funcionamiento (Fig. 4). Se instaló una esterilización UV eficaz mediante un proceso de flujo continuo en lugar de inmersión para evitar los microorganismos (Fig. 5).

Fig. 3: Optimización del sistema de aguas residuales

Fig. 3: Optimización del sistema de aguas residuales

Debido al cambio en los productos químicos del proceso y por razones de antigüedad, se sustituyeron el filtro multicapa, los dos intercambiadores de aniones de pila y la estación de regeneración en el intercambiador de iones para el pequeño sistema de galvanoplastia con una capacidad hidráulica de 8,0m3/h (Fig. 6a antes y 6b después). Para ahorrar energía eléctrica, las bombas de agua bruta se sustituyeron por bombas controladas por frecuencia, que también garantizan un caudal constante (Fig. 7).

Una botella intercambiadora de cationes con un peso total de aprox. 1,5 toneladas para la gran planta de galvanoplastia con una capacidad hidráulica de 14 m3/h tuvo que ser trasladada durante el fin de semana para poder realizar el soporte necesario (Fig. 8). Además, hubo que adaptar su batería de tuberías.

El tanque de reacción discontinua y los espesadores de lodos finos se equiparon con pulverización automática y vaciado residual de los tanques. De este modo se ahorran productos químicos de tratamiento y se evita la incrustación de los tanques y sus componentes internos. En la salida del intercambiador selectivo de iones para la eliminación de metales pesados se instaló una medición del valor de pH y válvulas automáticas para reducir la cantidad de agua residual producida durante la regeneración.

Fig. 9: Sistema de dosificación de polvo para floculantes Transportar manualmente bolsas de 20 kg de peso a la plataforma de trabajo para el tratamiento por lotes y llenarlas en la unidad de dosificación de material seco es una actividad muy estresante. En su lugar, se instaló una unidad de dosificación de polvo, que se apoya en el suelo y cuya tolva está cerrada y aspirada (Fig. 9). El floculante se dosifica en el tanque por lotes mediante un transportador de tornillo flexible.

Fig. 9: Sistema de dosificación de polvo para floculantes Transportar manualmente bolsas de 20 kg de peso a la plataforma de trabajo para el tratamiento por lotes y llenarlas en la unidad de dosificación de material seco es una actividad muy estresante. En su lugar, se instaló una unidad de dosificación de polvo, que se apoya en el suelo y cuya tolva está cerrada y aspirada (Fig. 9). El floculante se dosifica en el tanque por lotes mediante un transportador de tornillo flexible.

La necesidad de hidrógeno sulfito sódico se ha optimizado reduciendo el cromato mediante un regulador de valoración del valor redox. Se ha prescindido por completo de dos productos químicos de dosificación continua en el sistema de neutralización para precipitar el hidróxido de aluminio y evitar la precipitación antes del sistema de intercambiador selectivo de iones (fosfonatos), con lo que se han reducido considerablemente los costes de explotación de los productos químicos. Con el nuevo producto ProWaCARB, los residuos de colores fluorescentes procedentes del área de ensayos no destructivos (ensayo de grietas) pueden eliminarse de forma aún más segura de las aguas residuales.

El sistema de ablandamiento existente se optimizó con un control automático de la dureza del agua a la salida para proteger las valiosas membranas de ósmosis inversa situadas aguas abajo. Para aumentar la eficacia y evitar la disolución gradual del depósito de polipropileno (partículas en el agua desionizada), se sustituyó la esterilización UV en el depósito de agua limpia (permeado de la ósmosis inversa).

Como sistema de control central se eligió una solución ET 200SP de Siemens con CPU 1512SP-1 PN. Los subsistemas individuales están conectados en red a través de la Ethernet interna de la empresa, lo que significa que el acceso a todas las partes del sistema también está disponible a través de Internet mediante VPN. El manejo in situ se realiza mediante dos robustos paneles táctiles, tipo TP 1500 Comfort, en lugar de un PC como hasta ahora. Los paneles táctiles están instalados en la puerta del armario de control, a la entrada de la sala de aguas residuales, y directamente en el sistema de tratamiento por lotes. Las principales ventajas del nuevo sistema de funcionamiento y control de Pilatus son las cómodas opciones de acceso remoto para el mantenimiento o el diagnóstico por parte del proveedor.

Conclusión

Los esfuerzos de Pilatus por evitar por completo sustancias tóxicas como el cadmio y el cianuro son un beneficio para nuestro medio ambiente. La renovación de la planta de tratamiento de aguas ha reducido de forma demostrable el esfuerzo necesario para el funcionamiento y el mantenimiento, y la seguridad de los procesos se ha adaptado al estado actual de la técnica.

La Oficina Cantonal de Medio Ambiente y Energía de Stans quedó muy impresionada por las posibilidades técnicas actuales durante la recepción de la depuradora y elogió la voluntad de asumir un papel pionero en la protección operativa del medio ambiente en el cantón de Nidwalden.

Convencida por el éxito de la realización del proyecto de modernización y adaptación, Pilatus también está llevando a cabo su próximo proyecto con la nueva construcción de la nave Brisen y sus procesos de química húmeda con los dos proveedores.