Serie de ahorro de energía, parte 7 ¿Qué más se puede hacer para ahorrar electricidad y energía en una empresa galvánica moderna? En las empresas MVB de Bretten y Strähle Galvanik GmbH de Zaisenhausen se han instalado compresores de última generación. Funcionan con motores de frecuencia convertida y, por tanto, permiten ahorrar una cantidad razonable de electricidad.

Cómo funcionan

El componente principal de un compresor es su motor, que acciona el compresor. En el lenguaje común, se suele hablar del compresor como tal, aunque éste es sólo una parte del compresor. El aire comprimido por el compresor no se vuelve a expulsar directamente. Un recipiente a presión, en el que se bombea el gas comprimido, distingue significativamente el compresor de la bomba de aire y el motor y tiene varias ventajas. Por ejemplo, el recipiente a presión puede almacenar mayores cantidades de aire de las que el pistón del compresor puede suministrar de forma continua. Este aire puede expulsarse entonces como una cantidad total. Esto también significa que el motor del compresor no tiene que estar en funcionamiento continuo. Por tanto, los parámetros importantes son

Capacidad de aspiración

La capacidad de aspiración es la cantidad de aire que aspira el aparato para comprimirlo y convertirlo en aire comprimido. El valor se indica en litros por minuto (l/min). La capacidad de aspiración de un compresor de pistón es siempre mayor que la capacidad de salida, que es mucho más importante. Por lo tanto, la capacidad de aspiración no es ideal como indicador de rendimiento y sólo tiene una importancia limitada. Sin embargo, la situación es diferente con un compresor de tornillo. En este caso, no hay distinción entre el rendimiento de aspiración y el de salida, ya que las pérdidas de aire comprimido (también conocidas como blow-by) son mucho menores que en un compresor de pistón. La pérdida de presión en un compresor de tornillo suele ser inferior al 0,2%. Sin embargo, debido al precio, muy pocos generadores de aire comprimido para uso privado son compresores de tornillo.

Potencia de salida

La capacidad de salida de un compresor, también conocida como caudal, indica la cantidad de aire comprimido que puede suministrar el compresor. Este parámetro del compresor es el valor comparativo más importante. La capacidad de salida se determina en función de una norma. En función de la presión de desconexión del compresor correspondiente, el caudal se mide a una contrapresión de entre 6 y 8 bar (g). Por lo tanto, en la práctica, la capacidad de salida real de un compresor puede diferir del valor especificado, ya que éste depende de la presión ajustada.

Volumen de llenado

El volumen de llenado se refiere a la cantidad de aire que el compresor bombea al depósito de aire comprimido (si se dispone de depósito). Se trata de aire comprimido. El volumen puede variar mucho, ya que depende de la contrapresión aplicada. Por lo tanto, se recomienda precaución al utilizar este valor comparativo para los compresores. En particular, si el fabricante sólo especifica la capacidad de llenado a una contrapresión de 0 bar, deberá volver a comprobar la oferta detenidamente. El volumen de llenado se declara en litros por minuto (l/min).

Tamaño de la caldera

El tamaño del depósito indica el volumen del depósito presurizado. En función de los requisitos y el uso, el volumen del depósito puede ser un valor de comparación importante del compresor. Este valor característico del compresor indica el volumen de llenado del depósito de aire comprimido. Cuanto mayor sea el tamaño del depósito, mayor será la reserva de aire comprimido y, por tanto, menor será la carga del compresor, ya que no tendrá que arrancar tan a menudo. El motor sólo vuelve a arrancar cuando la presión del depósito cae por debajo de un nivel mínimo. El tamaño del depósito se indica en litros.

Capacidad

La potencia de un compresor describe la fuerza del motor eléctrico que acciona el pistón. La potencia se especifica en vatios o caballos. Como indicador del compresor, la potencia eléctrica sólo tiene una importancia secundaria, ya que la potencia de salida, es decir, la salida real de aire, es mucho más decisiva en este caso.

Presión máxima

La presión máxima de un compresor representa el mayor grado de compresión del aire que se puede alcanzar con el generador de aire comprimido correspondiente. Contrariamente a lo esperado, en muchos casos este parámetro de comparación de compresores no es muy importante. Esto se debe a que una presión de aire excepcionalmente alta sólo es necesaria para muy pocos trabajos. En la mayoría de los casos, una presión media es suficiente, lo que significa que este valor de comparación de compresores sólo debería ser decisivo para una decisión de compra en casos individuales. La presión también se mide en bar.

Las mayores desventajas del aire comprimido

- La producción de aire comprimido es relativamente cara (en función del rendimiento)

- La compra de un sistema que funcione bien es cara

- El mantenimiento después de unas 3000 horas de funcionamiento es caro (dependiendo del aceite utilizado)

- El nivel de ruido, en función de la aplicación y la ubicación.

Por eso es tan importante disponer de un concepto completo con la tecnología más moderna y que ahorre energía.

¿Qué compresores hay disponibles?

- Compresores sin aceite

- Compresores lubricados por aceite

- Compresores de pistón

- Compresor de tornillo

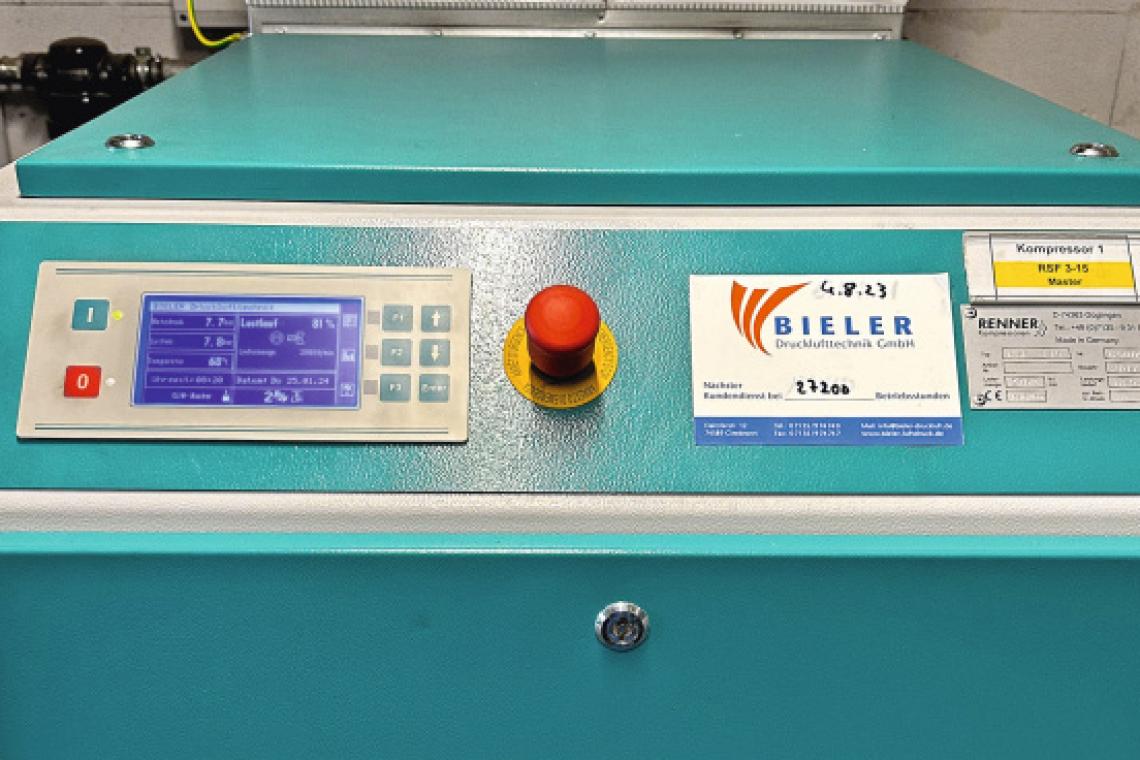

Hemos optado por un compresor de tornillo lubricado por aceite con motor controlado por frecuencia. (Figura 1). Para aumentar las horas de funcionamiento, hemos utilizado un aceite sintético, lo que nos permite alcanzar 3000 horas de funcionamiento en lugar de 2500. Si se necesita menos aire, el sistema de control regula el motor a la baja, por lo que necesitamos un recipiente a presión relativamente pequeño. Fig. 2: Recuperación de calor para la sala de compresores y el vestíbulo

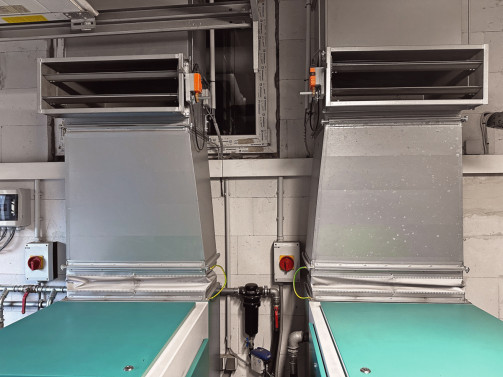

Fig. 2: Recuperación de calor para la sala de compresores y el vestíbulo

El aire de escape de los compresores se regula de modo que en invierno la sala de aire comprimido se calienta primero con aire caliente y luego se abren las compuertas del vestíbulo (figura 2). Otra ventaja demostrada es el uso redundante de un segundo compresor de igual valor. También se utiliza un sistema adicional para los secadores de aire. Lo hemos implantado para todos los sistemas relevantes para el rendimiento y la seguridad.

Como punto culminante, hemos conectado en red todos los sistemas en funcionamiento con el sistema de control de aire, de modo que la válvula principal de aire comprimido se cierra al final de la jornada laboral. Así se protegen los compresores y, en caso de fuga, no hay pérdida de aire comprimido durante el fin de semana.

En el próximo número: Infraestructura de recarga para la electromovilidad