Reducción masiva de partículas, larga vida útil, sin corrosión: una empresa de fundición de Hesse produce un disco de freno de hierro fundido mucho más resistente al desgaste y respetuoso con el medio ambiente que los discos de freno convencionales gracias a un revestimiento extremadamente duro. Sin embargo, el avance en el mercado automovilístico aún está pendiente.

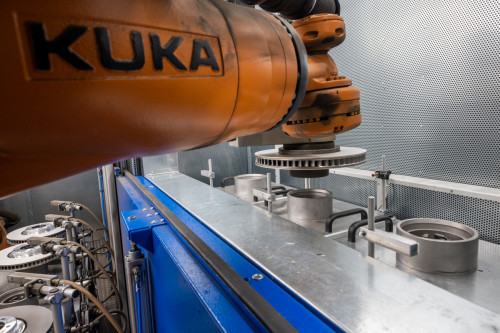

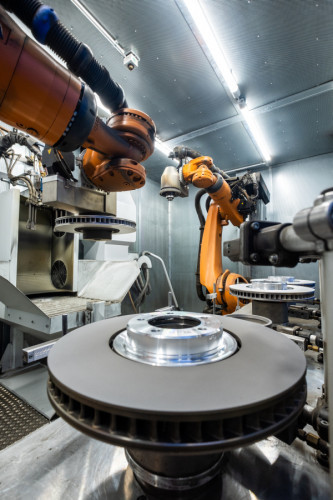

Célula de revestimiento totalmente automatizada.Losrobots recubren los discos de freno con carburo de wolframio mediante un proceso de pulverización con llama (Fotos: Andreas Bednareck)El disco de freno es una de las piezas de desgaste clásicas de los coches. Cada año se necesitan varios cientos de millones de discos en todo el mundo para garantizar la movilidad actual. Y esto no cambiará en la era de la electromovilidad, porque todo vehículo necesita un freno funcional, independientemente del sistema de propulsión. Sin embargo, en los últimos años, no sólo el motor de combustión, sino también el disco de freno clásico, han quedado desacreditados en términos de protección medioambiental y climática. Al fin y al cabo, la abrasión gradual de los discos de freno genera una contaminación por polvo fino que, en combinación con la abrasión de los neumáticos y las emisiones de partículas de los motores de combustión, ya ha provocado varias prohibiciones de circulación en el centro de las principales ciudades alemanas.

Célula de revestimiento totalmente automatizada.Losrobots recubren los discos de freno con carburo de wolframio mediante un proceso de pulverización con llama (Fotos: Andreas Bednareck)El disco de freno es una de las piezas de desgaste clásicas de los coches. Cada año se necesitan varios cientos de millones de discos en todo el mundo para garantizar la movilidad actual. Y esto no cambiará en la era de la electromovilidad, porque todo vehículo necesita un freno funcional, independientemente del sistema de propulsión. Sin embargo, en los últimos años, no sólo el motor de combustión, sino también el disco de freno clásico, han quedado desacreditados en términos de protección medioambiental y climática. Al fin y al cabo, la abrasión gradual de los discos de freno genera una contaminación por polvo fino que, en combinación con la abrasión de los neumáticos y las emisiones de partículas de los motores de combustión, ya ha provocado varias prohibiciones de circulación en el centro de las principales ciudades alemanas.

Disco de freno premiado

La innovación de la fundición de Hesse ofrece una solución elegante. Además de un rendimiento que se acerca al de un freno cerámico de competición, su disco de freno recubierto de carburo reduce la contaminación por polvo fino causada por la abrasión hasta en un 90%. El desgaste también se reduce en la misma proporción. El rayado y la corrosión ya no se producen en absoluto. Esto último es notable, porque en el pasado los procesos convencionales de recubrimiento galvánico o pulverización térmica no ofrecían resultados satisfactorios en la protección de los discos de freno de fundición gris contra la corrosión, porque las capas protectoras no formaban una unión suficiente con la fundición.

A la vista de estas propiedades, el disco de freno en cuestión ya se consideraba prometedor hace unos años. Al fin y al cabo, los temas de la durabilidad y la sostenibilidad han ido ganando importancia desde hace algún tiempo. La tecnología estuvo lista para la producción en serie en 2017. Fue presentada en la IAA por un conocido fabricante alemán de vehículos de lujo y socio de desarrollo con su propio nombre. A esto le siguió un prestigioso premio a la innovación en 2018, que catapultó el invento a la palestra pública. Sin embargo, el gran éxito aún no se ha materializado. Con el desarrollo de una variante más rentable, la empresa de fundición pronto hará un nuevo intento de ayudar a la tecnología a lograr un gran avance y, por lo tanto, no desea ser nombrada en relación con el producto discontinuado.

Recubrimiento de herramientas para discos de freno

El innovador disco de freno fue desarrollado por un equipo de expertos en fundición y revestimiento. El objetivo era transferir las propiedades de las herramientas recubiertas de metal duro a los discos de freno. En aquel momento, el coste del proyecto ascendía a varios millones de euros.

El disco de freno se fabrica en el llamado Valle del Hierro, junto al río Lahn, en una fundición que antaño fue el lugar de trabajo de unos 900 trabajadores. Ahora se encuentran aquí el departamento de desarrollo y el centro de mecanizado para el revestimiento de metal duro de los discos de freno, donde los discos, que pesan hasta 18 kilogramos, se acaban en procesos interconectados altamente automatizados. El producto bruto se fabrica 10 kilómetros más adelante, donde varios centenares de empleados fabrican principalmente piezas de fundición para automóviles. La nave de procesamiento alberga un impresionante arsenal de maquinaria. El revestimiento que se aplica aquí es tan estable que cumple los requisitos térmicos y mecánicos más exigentes y no se desmorona. Incluso sigue siendo funcional cuando empieza a brillar a unos 800 grados.

Recubrimiento con uno de los materiales más duros

Tras un recubrimiento galvánico básico con níquel químico, aquí tiene lugar el proceso central: el denominado recubrimiento HVOF. Las cuatro letras significan High Velocity Oxygen Fuel (combustible de oxígeno a alta velocidad), un proceso habitual de pulverización con llama. El entorno es una célula totalmente automatizada y equipada con robots. En el proceso HVOF, el polvo de carburo de tungsteno se combina con oxígeno como impulsor y etileno como catalizador para quemar y fundir el polvo y convertirlo en uno de los materiales más duros del mundo. En el proceso de pulverización de llama a alta velocidad, las partículas de carburo de tungsteno golpean el disco a velocidad supersónica, envolviéndolo en un aura de luz durante un instante. El recubrimiento solo tiene 100 μm de grosor al final y, sin embargo, dura para un kilometraje del vehículo de unos 100.000 kilómetros. Con un grosor de capa de 300 μm, es concebible, por tanto, un sistema de frenos sin mantenimiento que pueda alcanzar la vida útil media de un vehículo.

Además de los efectos positivos sobre el medio ambiente y la vida útil, el disco de freno con revestimiento de metal duro también ofrece un mayor potencial para la construcción ligera. Esto se debe a que la enorme reducción del desgaste hace superflua la denominada sobremedida de desgaste. Si se prescinde de ella, es posible reducir considerablemente el peso del disco y la pinza de freno: se pueden ahorrar entre cuatro y seis kilogramos de peso por vehículo, lo que reduce el consumo de combustible en los motores de combustión y el consumo de electricidad en los vehículos eléctricos. En el proceso de rectificado posterior, los discos de freno se rectifican hasta conseguir un acabado liso como un espejo.

INFO

Carburo de tungsteno

El material de carburo se utiliza para la fabricación de herramientas de corte y otras herramientas sometidas a grandes esfuerzos. Se conoce desde principios del siglo pasado, cuando su dureza se comparaba a menudo con la del diamante. Prueba de ello es también la temprana marca Widia (como diamante) para las herramientas de metal duro de la empresa Krupp. La resistencia del material también lo hace ideal para su uso en equipos militares, donde se utiliza como material de núcleo en balas perforantes, entre otras cosas.

Adhesivo en lugar de frenado abrasivo

Los dos últimos pasos consisten en pintarlos y marcarlos con un código de matriz de datos, tras lo cual los discos de hierro fundido están listos para su envío. En el propio vehículo, sin embargo, el freno viejo no puede sustituirse simplemente por uno nuevo. Esto se debe a que el disco de freno con revestimiento de carburo ya no frena predominantemente de forma abrasiva, es decir, eliminando material, sino en gran medida de forma adhesiva, es decir, mediante adhesión o fuerza de adherencia. "Es una fuerza de atracción de las moléculas", dice el Jefe de Desarrollo para explicar el efecto de frenado, y añade: "Se puede comparar con una goma de borrar húmeda sobre un espejo". Por tanto, se necesitan pastillas de freno diferentes para el nuevo principio de frenado. Por ello, el fabricante alemán de vehículos de lujo tuvo que rediseñar por completo el sistema de frenado.

En las próximas décadas, la industria automovilística de todo el mundo convertirá sus vehículos a motores eléctricos y pilas de combustible para reducir las emisiones de C02 a la atmósfera. Por el momento, sin embargo, seguiremos viendo en nuestras carreteras motores de combustión que también emiten partículas, tanto por el proceso de combustión como por el desgaste de los neumáticos y los frenos. Por tanto, además de los riesgos para la seguridad, el tráfico seguirá planteando riesgos para la salud, como el cáncer y las enfermedades respiratorias. Los discos de freno con revestimiento metálico duro son un paso hacia unos centros urbanos más habitables. Gracias a su vida útil considerablemente más larga, también son más sostenibles y, por tanto, mejores productos. Por ello, sería deseable su introducción generalizada.

INFO

Recubrimiento HVOF

El proceso HVOF (High Velocity Oxygen Fuel) se utiliza en los sectores de la aviación, la automoción, el papel y la ingeniería mecánica. Tiene lugar a alta presión dentro de una cámara de combustión refrigerada por agua o aire. Es interesante observar que el material pulverizado sólo sufre una ligera alteración metalúrgica por el proceso. Actualmente existen otros métodos para reducir el desgaste de los discos de freno. La soldadura por deposición a alta velocidad promete resultados similares a los del proceso HVOF en el revestimiento de los discos de freno.