Plásticos FDM-ABS - cobreado químico

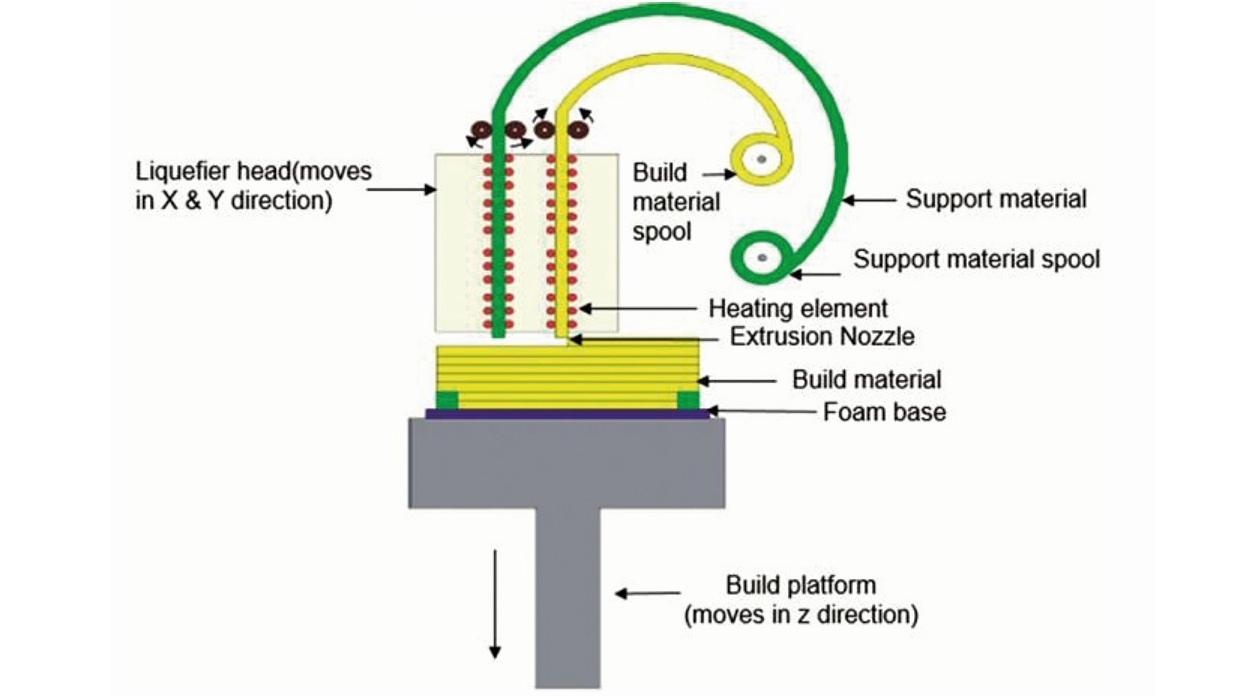

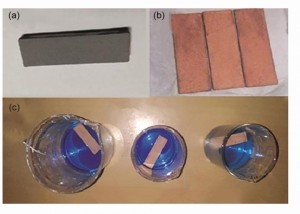

Proceso de metalización: (a) muestras de ABS para el experimento tras la aplicación de pasta de esmalte Al-C (b) piezas de FDM-ABS recubiertas de cobre químico y (c) vista de los baños El modelado por deposición fundida (FDM) es uno de los procesos de fabricación aditiva más utilizados. Se trata de un proceso de extrusión en el que materiales sólidos de partida preparados física o químicamente, como plásticos, pastas o espumas, se funden a partir de la fase sólida y se procesan. Los materiales termoplásticos imprimibles más utilizados en el proceso FDM son el acrilonitrilo butadieno estireno (ABS), el ácido poliláctico (PLA) y el policarbonato (PC).

Proceso de metalización: (a) muestras de ABS para el experimento tras la aplicación de pasta de esmalte Al-C (b) piezas de FDM-ABS recubiertas de cobre químico y (c) vista de los baños El modelado por deposición fundida (FDM) es uno de los procesos de fabricación aditiva más utilizados. Se trata de un proceso de extrusión en el que materiales sólidos de partida preparados física o químicamente, como plásticos, pastas o espumas, se funden a partir de la fase sólida y se procesan. Los materiales termoplásticos imprimibles más utilizados en el proceso FDM son el acrilonitrilo butadieno estireno (ABS), el ácido poliláctico (PLA) y el policarbonato (PC).

Los filamentos individuales se solidifican como parte del proceso de enfriamiento mediante la vaporización de disolventes o por reacción química y, al mismo tiempo, garantizan que los materiales se adhieran entre sí. En los últimos años, el proceso FDM se ha hecho especialmente popular en las impresoras de sobremesa para usuarios domésticos. Además, el número de materiales, colores, propiedades de los materiales y proveedores de servicios está aumentando rápidamente. El FDM se utiliza en la industria del automóvil y abarca desde modelos de prueba y moldes ligeros hasta componentes funcionales finales.

En el Instituto Nacional de Tecnología de Rourkela (India), los ingenieros han desarrollado un proceso para el cobreado químico de plástico FDM-ABS.

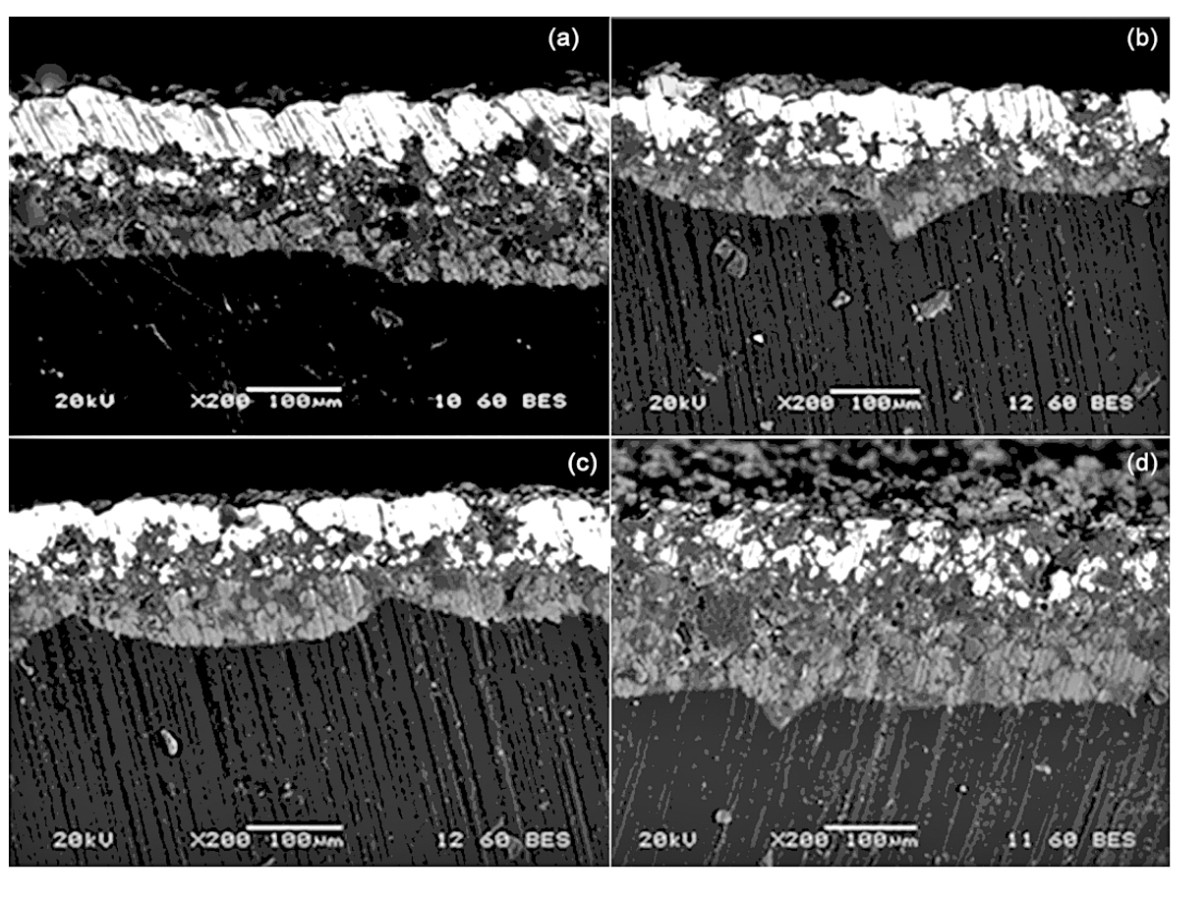

Para la metalización se utilizaron cuatro baños ácidos que contenían un cinco por ciento en peso de HF, H2SO4, HNO3 o H3PO4, siendo la proporción de sulfato de cobre (CuSO4) en cada baño del 10, 15 y 20 por ciento en peso. El proceso de metalización se prolongó durante setenta y dos horas en cada baño. Se caracterizó la capa de cobre. Los resultados de la microscopía electrónica de barrido (SEM) y de la espectroscopía de dispersión de energía de rayos X (EDX) mostraron que todos los baños eran bastante capaces de depositar cobre sobre sustratos de ABS con buena adherencia. El baño de HF mostró un mejor rendimiento de recubrimiento. El espesor del recubrimiento y el porcentaje de cobre en el recubrimiento fueron mayores cuando se utilizó el baño HF con un quince por ciento de CuSO4 en peso.

Imagen SEM del recubrimiento de Cu (a) 15 % HF, (b) 10 % H2SO4, (c) 10 % H3PO4, y (d) 20 % HNO3.

Imagen SEM del recubrimiento de Cu (a) 15 % HF, (b) 10 % H2SO4, (c) 10 % H3PO4, y (d) 20 % HNO3.

Para activar la superficie del sustrato FDM-ABS, se aplicó directamente a la superficie de las piezas ABS una pasta de esmalte Al-C en agua (40:3:36:21% en peso), eliminando la necesidad de grabado, neutralización, activación y aceleración. Tras el cobreado, las piezas se calentaron a 65 °C durante 30 minutos. Se comprobó que los recubrimientos producidos con todos los baños tenían una buena conductividad eléctrica con deposición uniforme de cobre, con la excepción del baño deHNO3 en el que se produjo sobregrabado de las partículas de aluminio en presencia de HNO3. En las pruebas, el espesor de la capa se situó entre 41 y 80 μm. El método desarrollado es relativamente más respetuoso con el medio ambiente. El análisis estadístico del proceso se realiza mediante ANOVA para determinar la influencia de los parámetros del proceso y optimizarlo.

Indian J. Eng. Mater. Sci. 2021, 28, pp. 174 - 181; ibid. pp. 300 - 310

Anodización sin Cr6+ del aluminio

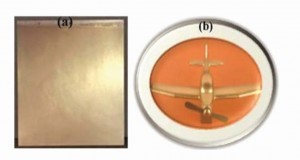

(a) Chapa AA 2024 anodizada y sellada y (b) modelo de avión escalonadoLa anodizacióncon ácido crómico (Cr6+) se utiliza a menudo para la protección contra la corrosión de aleaciones de aluminio para aeronaves. Científicos e ingenieros de cuatro laboratorios de Bengaluru han desarrollado un nuevo proceso sin Cr6+- que parece prometedor. En el estudio, se desarrolló un proceso modificado de ácido tartárico-ácido sulfúrico (TSA) seguido de un sellado en un baño a base de permanganato para obtener una capa de óxido anódico de 4 a 6 µm de espesor en las aleaciones de aluminio 2024-T3, 6061-T6 y 7075-T6. El proceso se probó en una planta de anodizado a escala piloto de 400 litros. Las muestras anodizadas se sometieron a pruebas de propiedades ópticas, espesor del revestimiento, adherencia, tensión de ruptura dieléctrica, resistencia a la corrosión y resistencia a la tracción conforme a la norma MIL-A-8625F.

(a) Chapa AA 2024 anodizada y sellada y (b) modelo de avión escalonadoLa anodizacióncon ácido crómico (Cr6+) se utiliza a menudo para la protección contra la corrosión de aleaciones de aluminio para aeronaves. Científicos e ingenieros de cuatro laboratorios de Bengaluru han desarrollado un nuevo proceso sin Cr6+- que parece prometedor. En el estudio, se desarrolló un proceso modificado de ácido tartárico-ácido sulfúrico (TSA) seguido de un sellado en un baño a base de permanganato para obtener una capa de óxido anódico de 4 a 6 µm de espesor en las aleaciones de aluminio 2024-T3, 6061-T6 y 7075-T6. El proceso se probó en una planta de anodizado a escala piloto de 400 litros. Las muestras anodizadas se sometieron a pruebas de propiedades ópticas, espesor del revestimiento, adherencia, tensión de ruptura dieléctrica, resistencia a la corrosión y resistencia a la tracción conforme a la norma MIL-A-8625F.

Las muestras también se sometieron a pruebas de corrosión en tiempo real durante unas 800 horas en el campamento Mandapam, en Rameshwaram, a 200 metros de la orilla del mar. El rendimiento de las aleaciones de aluminio anodizadas con TSA sellado con permanganato fue comparable al de los revestimientos anodizados con ácido crómico convencionales. El proceso de anodizado sin ácido crómico desarrollado fue considerado apto para el vuelo por las autoridades de certificación militar indias. Actualmente se está trabajando en la comercialización de esta tecnología para su uso en plataformas aeroespaciales.

Indian J. Eng. Mater. Sci. 2021, 28, pp. 21-27

Varios

Novo Precision LLC, fabricante de componentes y sistemas industriales, médicos y mecanizados con sede en Bristol (Connecticut), ha adquirido Core Plating Technologies, con sede en Bristol, fabricante de tambores, depósitos y componentes de revestimiento para la industria del acabado metálico.

El fabricante chino de productos informáticos DBG Technology ha confirmado que establecerá nuevas líneas de producción en Bangladesh tras su éxito en India y Vietnam. Los principales productos de DBG incluyen dispositivos móviles, productos TIC, IoT, electrónica del automóvil y wearables. Los teléfonos móviles y las tabletas son la mayor fuente de ingresos de DBG.

En los próximos cuatro años, el grupo del sur de la India TVS invertirá 160 millones de dólares estadounidenses en la producción de futuros automóviles y vehículos eléctricos. TVS Motors se transforma así en un fabricante sostenible, eléctrico y digitalizado. La inversión se destinará al desarrollo y fabricación de nuevos productos y a la ampliación de la capacidad de producción de vehículos eléctricos. El fabricante de vehículos de dos ruedas también ha recibido licencias de 24M Technologies para la producción de baterías de iones de litio en la India. Además de TVS, también han invertido en el desarrollo de vehículos eléctricos de dos ruedas, entre otros, la nueva empresa india de vehículos eléctricos Ola Electric, el fabricante de scooters Hero MotoCorp y Bajaj Auto.