¿Cómo habría sido si...?

En nuestra vida profesional diaria, nos encontramos con personas que trabajan en profesiones completamente distintas a la galvanoplastia. Es de suponer que tal vez hayan oído hablar poco de la galvanoplastia o que no hayan tenido nada que ver con ella en su vida. Por eso, siempre es agradable conocer a alguien que haya estado relacionado con la galvanoplastia en algún momento de su carrera, ya sea como estudiante, trabajador temporal, aprendiz, galvanizador, empresario o en investigación y desarrollo, antes de sentirse atraído por otros temas. También sería agradable que estas personas recordaran su paso por la galvanoplastia con agrado, quizá porque aprendieron mucho y les quedó algo.

Desde el punto de vista histórico, ¿cómo habría sido si algunas de estas personas hubieran seguido dedicándose a la galvanoplastia como carrera profesional? En un fascinante artículo de la revista Product Finishing, Jack Dini explora este tema y describe a personalidades que se dedicaron a la galvanoplastia en algún momento. He aquí algunos ejemplos de estas personas:

Johann Wilhelm Ritter

J. W. Ritter conocía personalmente a la élite intelectual de la Alemania de la época (1776-1810) de Samitz comenzó su carrera como aprendiz en una farmacia, estudió medicina y se interesó mucho por la química. Se dice que descubrió la galvanoplastia en Jena en 1800. Estudió la electrólisis del agua y desarrolló la pila seca. Descubrió la gama ultravioleta del espectro electromagnético. En los últimos años de su corta vida trabajó en electrofisiología.

Ritter conoció personalmente a sus contemporáneos Johann Wolfgang von Goethe, Johann Gottfried Herder, Alexander von Humboldt y Clemens Brentano.

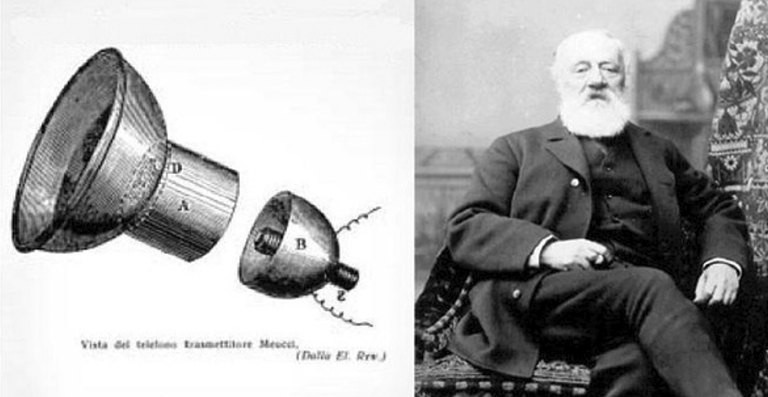

Antonio Meucci

La vida de Antonio Meucci (1808-1889) transcurrió entre Italia, Cuba y Estados Unidos. Estudió ingeniería mecánica y química técnica y fue políticamente activo en Italia. A los 27 años emigró con su esposa a Cuba, entonces colonia española, donde desarrolló un sistema de depuración de aguas para la ciudad de La Habana. Consiguió un contrato para suministrar productos y materiales relacionados con la galvanoplastia al ejército y fundó una empresa de galvanoplastia.

Meucci es más conocido como el inventor del primer teléfono. Más tarde, también fue propietario de una fábrica de velas y de una cervecería en Estados Unidos.

Pionero del alcantarillado: Antonio Meucci

Thomas Edison

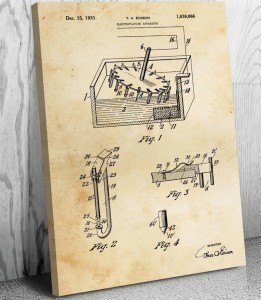

(1847-1931) obtuvo un total de 1084 patentes por sus inventos, entre otros en los campos de la generación de electricidad, la comunicación de masas, la galvanoplastia, la grabación de sonido y el cine.

La última patente de Edison, concedida en 1933, fue la de un soporte para la galvanoplastia de diamantes.

El mundo debe el primer termoplástico a Parkes

Alexander Parkes

El metalúrgico Alexander Parkes (1813-1890) fue titular de 66 patentes en el campo de los procesos y productos de galvanoplastia y tecnología de plásticos. Desarrolló un proceso para desplatear el plomo. Descubrió las ventajas de añadir pequeñas cantidades de fósforo a los metales. Este descubrimiento tiene gran relevancia para la tecnología de la galvanoplastia.

Parkes también produjo el primer termoplástico, llamado Parkesine. Descubrió el proceso de vulcanización en frío. Desarrolló cilindros y tubos para la impresión de calicó. Se casó dos veces y tuvo diecisiete hijos, algunos de los cuales llegaron a ser famosos.

Edward Weston

A él debe la galvanoplastia Weston-Cell(1850-1936) estudió medicina, pero se interesó por la química. Poco después de emigrar a Estados Unidos, consiguió trabajo en la industria de la galvanoplastia. Entre sus muchos logros, el desarrollo de la célula electroquímica, conocida como Weston Cell, es de gran importancia para la tecnología de la galvanoplastia.

Weston y Edison trabajaban al mismo tiempo en temas similares. Weston desarrolló instrumentos para medir la corriente y descubrió las aleaciones constantán y manganina.

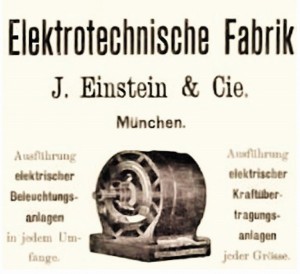

Albert Einstein

(1879-1955) nunca tuvo nada que ver con la galvanoplastia, pero su padre y su tío poseían una pequeña empresa de galvanoplastia en Múnich antes de que quebrara.

Charles Kettering

El inventor e ingeniero Charles Kettering (1876-1958) fue propietario de 186 patentes. Fundó Delco y fue jefe de investigación de General Motors de 1920 a 1947.

Las patentes de Kettering abarcaban temas como el cromado, el tratamiento de enfermedades venéreas, las incubadoras, la pintura, el refrigerante freón, la gasolina con plomo, el generador de luz portátil, el arranque eléctrico para automóviles y la electrificación de la caja registradora.

¿Qué habría pasado si esta galvanoplastia hubiera prosperado ...

Caja registradora eléctrica

Louis LaMoore

El escritor estadounidense Louis LaMoore (1908-1988), más conocido como Louis L'Amour, había realizado experimentos de galvanoplastia en la escuela y más tarde trabajó en una planta de galvanoplastia cuando era adolescente.

Richard Feynman

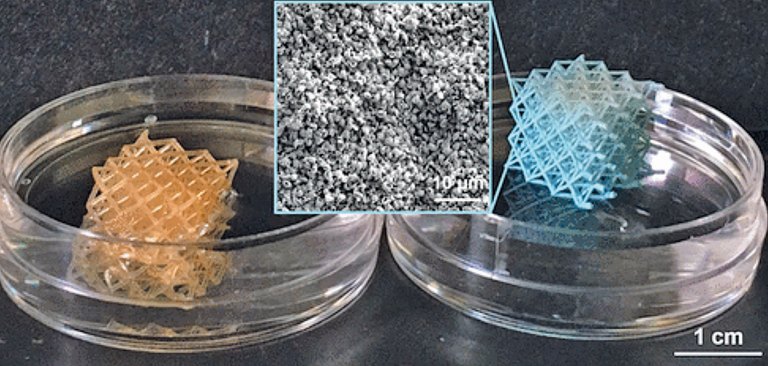

El posterior Premio Nobel y popular físico teórico Richard Feynman (1918-1988) pasó un verano de estudiante y adolescente trabajando en la Metaplast Corporation de Nueva York, donde era el único hombre de laboratorio. Allí trabajó en la galvanoplastia de plásticos y probó innumerables ideas. Sin embargo, no pudo superar el problema de la adherencia de la capa metálica a la superficie de plástico. Feynman se divirtió con enormes anuncios en revistas especializadas, pero desgraciadamente Metaplast pronto quebró.

Muchos de los trabajos de L'Amour han sido inmortalizados en películas del oeste

Feynman es considerado el padre de la nanotecnología

June Schwarcz

La artista June Schwarcz (de soltera Morris, 1918-2015) aprendió la técnica del esmaltado a los 36 años. Después combinó el esmaltado con la galvanoplastia, a menudo con chorro de arena, para crear una amplia gama de obras artísticas a lo largo de los sesenta años siguientes, la última de las cuales fue terminada una semana antes de su muerte. Ya había aprendido a grabar metales como alumna en un proyecto escolar. Consideraba sus obras -principalmente vasijas y paneles- esculturas no funcionales.

Las ideas innovadoras de Schwarcz se transformaban en obras de arte utilizando láminas y rejillas de cobre chapado. Muchos aspectos de su vida la inspiraron para crear obras de arte. Según informes no confirmados, parte del cobreado lo realizó en la bañera.

https://www.pfonline.com/articles/celebrities-who-once-worked-in-electroplating

Las obras de Schwarcz han quedado inmortalizadas en numerosos museos de renombre de todo el mundo, como el Smithsonian

Informe DuPont sobre Fiabilidad Fotovoltaica Global 2020

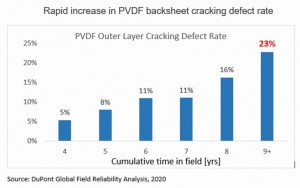

DuPont acaba de publicar el informe anual Global Photovoltaic Reliability Report 2020. Con el apoyo de un sofisticado sistema de inspección sobre el terreno y un programa de análisis, DuPont supervisa la degradación de los materiales en las instalaciones fotovoltaicas de todo el mundo y su impacto en el rendimiento de los módulos fotovoltaicos. Se analizan variables como los componentes, el material, el montaje, el tiempo de servicio y el clima.

El informe es el resultado de inspeccionar y analizar casi 3 GW de instalaciones fotovoltaicas, lo que equivale a unos 9 millones de paneles solares. Se observó uno u otro defecto en alrededor del 30% de los módulos. Hasta el 16% de las láminas de la lámina posterior eran defectuosas. Las grietas de cocción en los laminados de lámina posterior de PVDF eran tres veces mayores que en 2019. Se observaron grietas en las capas internas, especialmente en los laminados de lámina posterior de FEVE y PET, y deslaminación en los módulos de doble acristalamiento.

En instalaciones de China, Europa, India y Norteamérica, se observó que el agrietamiento en la capa exterior de PVDF había aumentado del 5 % al 23 % en el periodo comprendido entre el año 4 y el año 9. Esto exponía la capa central a los efectos naturales de la intemperie. Esto expuso la capa central a los elementos naturales. Esto, a su vez, provocó la desconexión del convertidor y fallos a tierra en algunos casos.

La desadherencia se observó a menudo en los bordes de los módulos, mientras que las grietas se debían a arañazos y astillas. "Los resultados son aleccionadores", afirma el Dr. Kaushik Roy Choudhury, director mundial de tecnología de DuPont.

https://www.dupont.com/content/dam/dupont/amer/us/en/photovoltaic/public/documents/Global-Field-Reliability-Report-2020.pdf

Recubrimiento por electrospray autolimitante y fabricación aditiva

La tecnología de ionización por electrospray (ESI) es de gran importancia en el análisis de polímeros mediante espectrometría de masas. En esta técnica, los iones se generan por electrospray. Un líquido se somete a un alto voltaje para formar un aerosol. Entretanto, la ESI también se ha convertido en una técnica de recubrimiento. La deposición por electrospray (ESD) es un proceso de nanofabricación en el que polímeros naturales y sintéticos y soluciones compuestas forman microgotas cargadas a medida que fluyen y se pulverizan. Tras la evaporación del disolvente, los sólidos forman la capa.

El tema de la ESD autolimitada se está investigando en la Universidad Rutgers de Nueva York. Este tipo de pulverizaciones son capaces de recubrir objetos 3D complejos de forma autolimitada sin cambiar la posición de la aguja de pulverización ni la orientación del objeto. Los objetos producidos mediante fabricación aditiva pueden recubrirse de forma ideal con el recubrimiento por pulverización electrostática autolimitante. Se han demostrado espesores de recubrimiento de hasta 50 mm en objetos conductores. Las estructuras de hidrogel formadas mediante fabricación aditiva también podrían recubrirse con esta técnica para generar superficies hidrófobas. Los recubrimientos fueron robustos y se demostró la superhidrofobicidad en toda la estructura.

ACS Appl. Mater. Interfaces 2020, 12, pp. 20901-20911

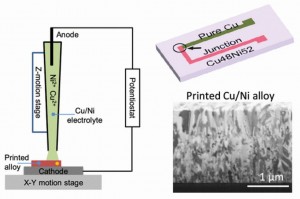

Impresión directa de aleaciones

Las aplicaciones especiales necesitan superficies especiales. Los dispositivos funcionales, por ejemplo termopares, termopilas y sensores de flujo térmico, contienen a menudo componentes que llevan un recubrimiento funcional. El revestimiento de aleación de un electrolito es todo un reto. Científicos de la Universidad de Dallas (Texas) han utilizado por primera vez un electrolito único para recubrir una solución sólida monofásica consistente en una aleación nanocristalina de cobre y níquel.

En los experimentos, el electrolito consistió en 0,04M CuSO4.5H2Oy 0,7M NiSO4.6H2O. La composición podía variar entre Cu100Ni0 y Cu19Ni81 de forma controlada. El parámetro de celda reticular aumentó al aumentar la concentración de níquel. El tamaño del cristalito oscilaba entre 28 y 34 nm y era independiente de la concentración de níquel en la aleación. La fina capa nanocristalina, de menos de 35 nm de espesor, carecía prácticamente de poros y presentaba unas propiedades mecánicas y magnéticas excepcionales.

El tratamiento posterior, por ejemplo el recocido, era innecesario. El proceso se demostró utilizando el ejemplo de un termopar. Según los autores, el método permite disponer de una "biblioteca continua de composiciones de aleaciones" para caracterizar materiales.

ACS Appl. Mater. Interfaces 2020, 12, pp. 18683-18691

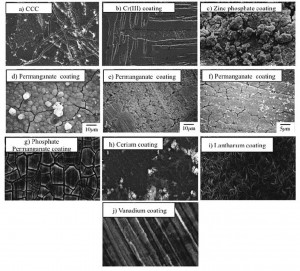

Recubrimiento de conversión V-Mn frente a níquel-fósforo químico

Recientemente, los recubrimientos de conversión a base de vanadio sobre aleaciones de Al-Mg se han sometido a pruebas intensivas para comprobar su protección contra la corrosión. Científicos de Taiwán han llevado a cabo esta investigación utilizando una aleación LZ91Mg como sustrato.

Se produjo una capa fina y continua de V-Mn en 60 segundos por inmersión en una solución de recubrimiento de conversión. La resistencia a la corrosión mejoró considerablemente. Tras 120 horas de ensayo de niebla salina, la superficie corroída la redujo en un 95 % en comparación con un recubrimiento de Ni-P. La impedancia en espectroscopia de impedancia electroquímica (EIS) aumentó de 573 Ω-cm2 a 11,319 Ω-cm2. La capa intermedia de V-Mn era eficaz como capa anticorrosión. El recubrimiento compuesto no presentaba grietas. En la publicación se ha presentado el mecanismo del recubrimiento de conversión de V-Mn y la resistencia a la corrosión.

Recubrimiento de óxido de grafeno sobre capas de cromo

En muchas aplicaciones industriales, la corrosión y la protección contra el desgaste van de la mano. El cromado duro es un proceso establecido para la protección contra el desgaste. Existen varias estrategias para mejorar aún más esta propiedad. En Estambul, unos científicos han aplicado óxido de grafeno (GO) a unos segmentos de pistón cromados mediante deposición química de vapor a presión atmosférica y han investigado sus propiedades tribológicas. Los segmentos de pistón con el recubrimiento de GO-Cr presentaban una excelente resistencia a la corrosión en medios corrosivos. Las propiedades tribológicas se evaluaron en condiciones de lubricación. Se comprobó que el GO reacciona con el dialquilditiofosfato de zinc (ZDDP) para formar una película tribológica. No se observaron arañazos por abrasión en la superficie.

Surf. Coat. Technol. 2020, 391, 125595; https://doi.org/10.1016/j.surfcoat.2020.125595

Dirección del autor

Dr Nagaraj N. Rao, RRR House, RRR Labs Pvt. Ltd, Plot 80, Sector 23, Navi Mumbai - 400 705 India; Fax + 91 22 2783 4814, e-mail: Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo.

J. W. Ritter conocía personalmente a la élite intelectual de la Alemania de la época (1776-1810) de Samitz comenzó su carrera como aprendiz en una farmacia, estudió medicina y se interesó mucho por la química. Se dice que descubrió la galvanoplastia en Jena en 1800. Estudió la electrólisis del agua y desarrolló la pila seca. Descubrió la gama ultravioleta del espectro electromagnético. En los últimos años de su corta vida trabajó en electrofisiología.

J. W. Ritter conocía personalmente a la élite intelectual de la Alemania de la época (1776-1810) de Samitz comenzó su carrera como aprendiz en una farmacia, estudió medicina y se interesó mucho por la química. Se dice que descubrió la galvanoplastia en Jena en 1800. Estudió la electrólisis del agua y desarrolló la pila seca. Descubrió la gama ultravioleta del espectro electromagnético. En los últimos años de su corta vida trabajó en electrofisiología. Pionero del alcantarillado: Antonio Meucci

Pionero del alcantarillado: Antonio Meucci A él debe la galvanoplastia Weston-Cell(1850-1936) estudió medicina, pero se interesó por la química. Poco después de emigrar a Estados Unidos, consiguió trabajo en la industria de la galvanoplastia. Entre sus muchos logros, el desarrollo de la célula electroquímica, conocida como Weston Cell, es de gran importancia para la tecnología de la galvanoplastia.

A él debe la galvanoplastia Weston-Cell(1850-1936) estudió medicina, pero se interesó por la química. Poco después de emigrar a Estados Unidos, consiguió trabajo en la industria de la galvanoplastia. Entre sus muchos logros, el desarrollo de la célula electroquímica, conocida como Weston Cell, es de gran importancia para la tecnología de la galvanoplastia. La artista June Schwarcz (de soltera Morris, 1918-2015) aprendió la técnica del esmaltado a los 36 años. Después combinó el esmaltado con la galvanoplastia, a menudo con chorro de arena, para crear una amplia gama de obras artísticas a lo largo de los sesenta años siguientes, la última de las cuales fue terminada una semana antes de su muerte. Ya había aprendido a grabar metales como alumna en un proyecto escolar. Consideraba sus obras -principalmente vasijas y paneles- esculturas no funcionales.

La artista June Schwarcz (de soltera Morris, 1918-2015) aprendió la técnica del esmaltado a los 36 años. Después combinó el esmaltado con la galvanoplastia, a menudo con chorro de arena, para crear una amplia gama de obras artísticas a lo largo de los sesenta años siguientes, la última de las cuales fue terminada una semana antes de su muerte. Ya había aprendido a grabar metales como alumna en un proyecto escolar. Consideraba sus obras -principalmente vasijas y paneles- esculturas no funcionales. Las obras de Schwarcz han quedado inmortalizadas en numerosos museos de renombre de todo el mundo, como el Smithsonian

Las obras de Schwarcz han quedado inmortalizadas en numerosos museos de renombre de todo el mundo, como el Smithsonian  DuPont acaba de publicar el informe anual Global Photovoltaic Reliability Report 2020. Con el apoyo de un sofisticado sistema de inspección sobre el terreno y un programa de análisis, DuPont supervisa la degradación de los materiales en las instalaciones fotovoltaicas de todo el mundo y su impacto en el rendimiento de los módulos fotovoltaicos. Se analizan variables como los componentes, el material, el montaje, el tiempo de servicio y el clima.

DuPont acaba de publicar el informe anual Global Photovoltaic Reliability Report 2020. Con el apoyo de un sofisticado sistema de inspección sobre el terreno y un programa de análisis, DuPont supervisa la degradación de los materiales en las instalaciones fotovoltaicas de todo el mundo y su impacto en el rendimiento de los módulos fotovoltaicos. Se analizan variables como los componentes, el material, el montaje, el tiempo de servicio y el clima. En instalaciones de China, Europa, India y Norteamérica, se observó que el agrietamiento en la capa exterior de PVDF había aumentado del 5 % al 23 % en el periodo comprendido entre el año 4 y el año 9. Esto exponía la capa central a los efectos naturales de la intemperie. Esto expuso la capa central a los elementos naturales. Esto, a su vez, provocó la desconexión del convertidor y fallos a tierra en algunos casos.

En instalaciones de China, Europa, India y Norteamérica, se observó que el agrietamiento en la capa exterior de PVDF había aumentado del 5 % al 23 % en el periodo comprendido entre el año 4 y el año 9. Esto exponía la capa central a los efectos naturales de la intemperie. Esto expuso la capa central a los elementos naturales. Esto, a su vez, provocó la desconexión del convertidor y fallos a tierra en algunos casos. Las aplicaciones especiales necesitan superficies especiales. Los dispositivos funcionales, por ejemplo termopares, termopilas y sensores de flujo térmico, contienen a menudo componentes que llevan un recubrimiento funcional. El revestimiento de aleación de un electrolito es todo un reto. Científicos de la Universidad de Dallas (Texas) han utilizado por primera vez un electrolito único para recubrir una solución sólida monofásica consistente en una aleación nanocristalina de cobre y níquel.

Las aplicaciones especiales necesitan superficies especiales. Los dispositivos funcionales, por ejemplo termopares, termopilas y sensores de flujo térmico, contienen a menudo componentes que llevan un recubrimiento funcional. El revestimiento de aleación de un electrolito es todo un reto. Científicos de la Universidad de Dallas (Texas) han utilizado por primera vez un electrolito único para recubrir una solución sólida monofásica consistente en una aleación nanocristalina de cobre y níquel. Recientemente, los recubrimientos de conversión a base de vanadio sobre aleaciones de Al-Mg se han sometido a pruebas intensivas para comprobar su protección contra la corrosión. Científicos de Taiwán han llevado a cabo esta investigación utilizando una aleación LZ91Mg como sustrato.

Recientemente, los recubrimientos de conversión a base de vanadio sobre aleaciones de Al-Mg se han sometido a pruebas intensivas para comprobar su protección contra la corrosión. Científicos de Taiwán han llevado a cabo esta investigación utilizando una aleación LZ91Mg como sustrato.