La galvanoplastia es una tecnología transversal de gran importancia para numerosas industrias, pero también está asociada a riesgos particulares. La correduría de seguros industriales Funk, con sede en Hamburgo (Alemania), utiliza la solución de sensores inteligentes e.Guard, basada en el análisis de corrientes residuales en colaboración con especialistas en hardware y software. De este modo, se pueden detectar con antelación anomalías y fallos en el funcionamiento de la instalación, lo que ayuda a prevenir los daños antes de que se produzcan.

¿Pueden los sensores advertir de riesgos para la seguridad antes de que se produzca un accidente? e.Guard de Funk debería hacer posible la detección precoz

La galvanoplastia y la tecnología de superficies es una de las tecnologías transversales más importantes en numerosas industrias y es responsable de la resistencia al desgaste, la protección contra la corrosión y las propiedades ópticas de los productos. Dependiendo del tipo de operación, las plantas de galvanoplastia combinan numerosas fuentes de ignición con altas corrientes, una atmósfera de proceso corrosiva, líquidos inflamables y/o tóxicos y componentes de sistema inflamables. La lista de posibles factores de riesgo es, por tanto, larga, y la experiencia ha demostrado que el número de fallos en el proceso y de incidentes de incendio en torno a los sistemas de galvanoplastia es elevado. Las causas típicas de incendio incluyen

- Secado y posterior sobrecalentamiento de los baños con calentadores eléctricos o inicio del calentamiento directo del baño con baños vacíos o sin llenar debido a la falta de control del nivel de llenado.

- Defectos eléctricos en equipos o unidades de conmutación y control relacionados con el sistema, como bombas y motores.

- Corrosión de los contactos de conexión y de las conexiones eléctricas en el lado de CC

- Bloques de contactos mal alineados y sucios

- Atmósferas explosivas debido a la formación de hidrógeno

Base necesaria: concepto eficaz

Los incidentes de incendio no sólo provocan elevados daños materiales y la interrupción de la actividad empresarial, sino que también suponen un riesgo especial para las personas y el medio ambiente. Para minimizar la probabilidad y el alcance de tales daños, es esencial contar con la protección contra incendios adecuada.

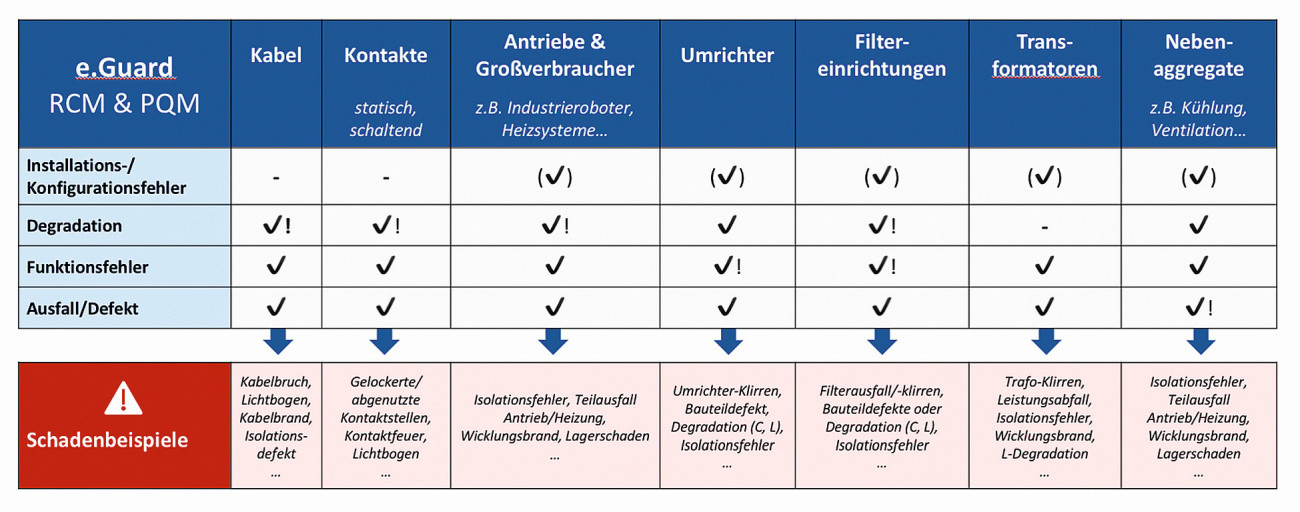

Tipos de averías que puede supervisar el sistema e.Guard en diversas partes de la infraestructura eléctrica. ¡Leyenda: ⎷ = alerta rápida y aviso predictivo; (⎷) = alerta rápida; ⎷! = especial relevancia en el diálogo con el cliente

Tipos de averías que puede supervisar el sistema e.Guard en diversas partes de la infraestructura eléctrica. ¡Leyenda: ⎷ = alerta rápida y aviso predictivo; (⎷) = alerta rápida; ⎷! = especial relevancia en el diálogo con el cliente

"En este caso, resulta especialmente eficaz una combinación de vigilancia estrecha y parada automática de los sistemas de galvanoplastia", explica Viktor Geracik, ingeniero de protección contra incendios de Funk. "Sin embargo, muchas plantas de galvanoplastia tienen mucho por hacer en lo que respecta a las medidas correspondientes, ya sea la separación resistente al fuego de las áreas de producción o la instalación de sistemas de detección y extinción de incendios." Sin embargo, la protección básica contra incendios es esencial para poder seguir estando adecuadamente asegurado. En consecuencia, los ingenieros de protección contra incendios de Funk también prestan un amplio apoyo a las empresas galvánicas en la aplicación de conceptos de protección adecuados.

Supervisión inteligente de los sensores desde el armario de distribución

Los procesos de galvanoplastia presentan, por un lado, un potencial de riesgo especial, pero, por otro, también son muy relevantes para la creación de valor empresarial. Por esta razón, las empresas del sector también buscan formas de supervisar sus sistemas automáticamente, prevenir proactivamente los daños y minimizar los tiempos de inactividad en aras de la eficiencia económica, más allá de la protección contra incendios convencional. Por ello, en la división Beyond Insurance, Funk ofrece una solución innovadora para la prevención de daños en colaboración con socios tecnológicos: "La solución de monitorización industrial e.Guard de nuestros socios Doepke (Norte) y twingz (Viena) detecta anomalías eléctricas y otros cambios de estado relevantes para el riesgo de forma temprana y automática, en sistemas con procesos electroquímicos y también en unidades auxiliares", afirma Manuel Zimmermann, director de desarrollo de negocio de Funk y responsable de la división Beyond Insurance, en la que se agrupan los conocimientos relacionados con la prevención de daños basada en IIoT.

Situaciones de instalación de los monitores de corriente residual: a la izquierda en el armario de control y a la derecha en una carcasa industrial independiente

Para ello, se instalan sensores en forma de monitores de corriente diferencial residual especiales en el armario de distribución en los puntos de alimentación de los sistemas que se van a supervisar. Los sensores registran continuamente los datos de corriente diferencial como suma de corrientes diferenciales y corrientes de fuga (eventualmente operativas). Estos datos se analizan utilizando métodos de inteligencia artificial (IA) en la nube y casi en tiempo real, cuando es posible junto con datos que a menudo ya están disponibles de la supervisión de la calidad de la energía (PQM). "A diferencia de la supervisión convencional de la corriente residual, no nos limitamos a simples valores umbral relevantes para la protección contra incendios. En su lugar, el sistema identifica dinámicamente anomalías, degradación progresiva y condiciones de riesgo típicas durante el funcionamiento, basándose en patrones desde las primeras fases de desarrollo", afirma Zimmermann. Estos escenarios incluyen, por ejemplo, fallos de aislamiento, corrosión por contacto o arcos eléctricos, pero también anomalías como objetos extraños en el baño o sistemas de aire de escape bloqueados.

Prevención de daños y optimización de procesos

En caso de anomalías relevantes o deterioro del estado, el sistema notifica a un grupo definido de personas de la empresa a través de un panel de control basado en navegador, correo electrónico o mensaje de texto. En función de lo crítico que sea el escenario, pueden establecerse medidas específicas hasta la parada automática. Tras la fase de formación del sistema e.Guard, también se incluyen recomendaciones de mantenimiento predictivo basadas en el estado, que los operarios pueden utilizar para optimizar los costes de mantenimiento y aumentar la disponibilidad del sistema. Además, el sistema puede sustituir a pruebas recurrentes como las mediciones de resistencia del aislamiento.

Ejemplo práctico actual de una empresa de tecnología de superficies

Un ejemplo de proyecto actual permite hacerse una idea del diseño, la funcionalidad y las ventajas del sistema e.Guard: el usuario es una empresa especializada en la limpieza y el revestimiento de superficies metálicas mediante pasivado, anodizado, cromado y niquelado y cincado galvánicos. A raíz de su propia experiencia de daños en el pasado, la empresa decidió supervisar adicionalmente un centro de producción en términos de seguridad eléctrica y fiabilidad de los sistemas. En concreto, las líneas de ánodos internos y externos, así como los transformadores y rectificadores de los baños existentes, se sometieron a una supervisión continua mediante el sistema e.Guard. Además de los sistemas de baño, pieza central de la producción, también se incluyeron en la supervisión subsistemas esenciales para el proceso de creación de valor, en particular los accionamientos de los sistemas de extracción de aire.

Hardware, software e instalación

En los armarios de distribución existentes se reequiparon las líneas de cables correspondientes con monitores de corriente diferencial inteligente del modelo DCTR de Doepke. Los sensores sensibles a CA/CC registran continuamente el nivel de las corrientes de fuga y residuales en el rango de frecuencia de 0 Hz (CC) a 100 kHz. No es necesaria la integración en la red de producción sensible; en su lugar, la conexión en red tiene lugar en funcionamiento autónomo seguro a través de una pasarela LTE. Esta proporciona la interfaz de comunicación entre los sensores y el software e.Guard basado en la nube, incluidos los análisis basados en IA. Un armario de red central contiene toda la conexión de red, así como la conexión redundante en la nube de 30 sensores para supervisar 30 circuitos de carga.

El e.Guard informa de una anomalía y activa una alarma en un sistema de baño: ha caído un objeto extraño en el baño, contacto adicional no deseado entre el suministro de ánodo interno y externo

El e.Guard informa de una anomalía y activa una alarma en un sistema de baño: ha caído un objeto extraño en el baño, contacto adicional no deseado entre el suministro de ánodo interno y externo

Funciones y ventajas Mediante el aprendizaje profundo, el sistema e.Guard analiza continuamente los datos de corriente residual registrados casi en tiempo real en combinación con los datos de PQM (gestión de la calidad orientada al proceso) para detectar anomalías en el funcionamiento real de la galvanoplastia. El sistema comprueba si las anomalías corresponden a patrones de funcionamiento de los sistemas supervisados relevantes para el riesgo. El llamado estimador de estado evalúa continuamente el estado de funcionamiento actual en comparación con los estados anteriores, tanto a través de todos los canales de frecuencia de cada sensor individual como agregando todos los sensores para toda la parte cubierta del campus. En el caso de la empresa de tecnología de superficies, se trataba de los sistemas de baño, incluidos los subsistemas. Tras una formación suficiente, el software inteligente ya puede detectar en una fase temprana diversos cambios como patrones: tanto anomalías a corto plazo, como arcos eléctricos, objetos extraños en el baño o contactos deficientes, como cambios progresivos a más largo plazo, por ejemplo fallos de aislamiento y corrosión de la superficie de contacto.

Prevención dinámica de daños gracias a la validación y el reentrenamiento

El sistema e.Guard aprende constantemente: su stock de patrones de fallos y degradación, que está disponible en el momento de la entrega y se adapta al lugar de aplicación específico durante la puesta en servicio, se amplía regularmente. Esta ampliación se produce cuando se reconoce un incidente como una anomalía que nunca antes se había producido de esta forma. En tal caso, se lleva a cabo un bucle de validación en colaboración con los empleados de la empresa de galvanoplastia y se da nombre al patrón de funcionamiento, que puede ser muy específico del cliente. De este modo, el sistema pasa a formar parte de la experiencia acumulada en la aplicación personalizada.

Manuel Zimmermann: "Sin embargo, el principio de medición de la solución e.Guard no se limita a los sistemas de baños galvánicos. Se puede equipar un gran número de sistemas industriales accionados eléctricamente, especialmente aquellos con convertidores de frecuencia o inversores. De este modo, ofrecemos una solución escalable para supervisar la producción y el almacenamiento que no sólo garantiza una mayor seguridad, sino que también combina la prevención de daños y la optimización de costes."