Magna International Stanztechnik GmbH consiguió una reducción del tiempo de ciclo de hasta el 25% modernizando el sistema de control de su instalación CDP. Los socios fueron el fabricante de instalaciones WTF Galvanotechnik GmbH & Co KG y el proveedor de sistemas de control ICOM Automation GmbH.

El usuario

Magna International Inc. es uno de los mayores proveedores de automoción del mundo, capaz de fabricar automóviles completos. La empresa cuenta con 338 plantas de producción en 28 países. La planta CDP de Magna International Stanztechnik GmbH en Salzgitter fue completamente reconstruida por Wurster Oberflächentechnik GmbH en 2008. En la actualidad trabajan en ella unos 800 empleados, que producen en turnos continuos para conocidas marcas de automóviles. Las exigencias de Magna a la modernización en términos de calidad, rendimiento y flexibilidad eran correspondientemente altas.

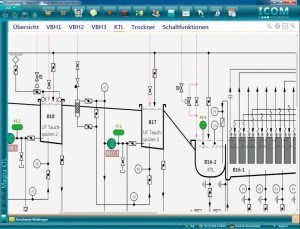

Fig. 1: Carro de transporte de la empresa WTF

La planta

EnSalzgitter, a las fases de producción de prensado y soldadura les sigue el tratamiento superficial para la protección contra la corrosión y el desgaste del chasis y las piezas de montaje. Antes de su implantación, la planta funcionaba en función de los pedidos y sin un sistema de control de ciclos fijo. Esto provocaba a menudo tiempos de pretratamiento incoherentes y, por tanto, grandes fluctuaciones en la calidad del revestimiento, por un lado, y retrasos en la producción y tiempos de espera innecesarios durante la carga y descarga del sistema de pintura catódica por inmersión (CDP), por otro.

EnSalzgitter, a las fases de producción de prensado y soldadura les sigue el tratamiento superficial para la protección contra la corrosión y el desgaste del chasis y las piezas de montaje. Antes de su implantación, la planta funcionaba en función de los pedidos y sin un sistema de control de ciclos fijo. Esto provocaba a menudo tiempos de pretratamiento incoherentes y, por tanto, grandes fluctuaciones en la calidad del revestimiento, por un lado, y retrasos en la producción y tiempos de espera innecesarios durante la carga y descarga del sistema de pintura catódica por inmersión (CDP), por otro.

El reto

Debido al aumento de las reclamaciones de los clientes y al deseo de la dirección de la planta de ampliar la gama de productos, era necesario aumentar la productividad del recubrimiento por inmersión catódica en torno al 20%. Durante mucho tiempo, este sistema fue el cuello de botella de la cadena de producción. Los requisitos sólo podían cumplirse modernizando el corazón de la máquina: el control del sistema.

En términos de tecnología de control, cada segundo cuenta en la producción de grandes volúmenes. Antes del proyecto de modernización, se solían alcanzar tiempos de ciclo de seis a siete minutos, lo que significaba que la producción anual rondaba los 91.980 portaproductos. Sin embargo, los requisitos de Magna International Stanztechnik GmbH exigían que este tiempo de ciclo se redujera a un máximo de cinco minutos. El principal objetivo de la modernización del sistema de control era, por tanto, optimizar los tiempos de ciclo y aumentar así el rendimiento, manteniendo o mejorando al mismo tiempo la calidad del producto.

El proveedor del sistema de control

ICOM Automation GmbH, de Ilmenau, fue elegido proveedor del sistema de control. El especialista en automatización, que lleva casi 30 años trabajando en la industria del tratamiento de superficies, es uno de los principales proveedores de sistemas de control para galvanoplastia y plantas de tratamiento de aguas residuales. Es conocido en todo el sector por su capacidad para llevar a cabo modernizaciones técnicamente exigentes de complejos sistemas de control de plantas en un breve espacio de tiempo.

El enfoque de la solución

ICOM Automation GmbH logró la reducción del tiempo de ciclo en un proceso de dos fases. En primer lugar, los procesos de trabajo se aceleraron mediante el cambio a un hardware de control con una potencia de cálculo significativamente mayor. En segundo lugar, se analizó intensivamente la curva de tiempo de recorrido del sistema de control del carro de transporte de la instalación y, a continuación, se actualizó todo el software de control y visualización de todas las partes de la instalación. Esto incluye el recubrimiento catódico por inmersión, los sistemas de transporte, la sección de secado con la consiguiente zona de refrigeración y el sistema de aguas residuales. Se prestó especial atención a la mejora del control del ciclo de la sección húmeda.

Tras la conversión, el sistema sincronizado pudo alcanzar un tiempo de ciclo de 274 segundos por soporte de producto, 38 segundos más rápido de lo requerido. Como resultado, la planta de Salzgitter alcanzó su rendimiento anterior a mediados de septiembre y pudo recubrir 21.900 soportes de producto adicionales durante el resto del año. El resultado de esta modernización del sistema de control fue una reducción del tiempo de ciclo de casi el 25%.

La realización

Fig. 3: Diagrama de flujo interactivo de KTLAdemás delos elevados requisitos técnicos, el apretadísimo calendario de conversión de dos semanas y media supuso un gran reto para todos los implicados. Además de la conversión del sistema de control, durante este tiempo también se planificaron trabajos de mantenimiento para reforzar la estructura de acero de la línea de recubrimiento catódico por inmersión y el reequipamiento de un quinto carro de transporte adicional. Esta ampliación de la capacidad de transporte era necesaria para realizar el número requerido de procesos de transferencia (traslado de los portadores de producto del baño de destino actual al siguiente). Esta era la única manera de alcanzar el ambicioso objetivo de aumentar el rendimiento de 252 a 312 portadores de producto CDP al día.

Fig. 3: Diagrama de flujo interactivo de KTLAdemás delos elevados requisitos técnicos, el apretadísimo calendario de conversión de dos semanas y media supuso un gran reto para todos los implicados. Además de la conversión del sistema de control, durante este tiempo también se planificaron trabajos de mantenimiento para reforzar la estructura de acero de la línea de recubrimiento catódico por inmersión y el reequipamiento de un quinto carro de transporte adicional. Esta ampliación de la capacidad de transporte era necesaria para realizar el número requerido de procesos de transferencia (traslado de los portadores de producto del baño de destino actual al siguiente). Esta era la única manera de alcanzar el ambicioso objetivo de aumentar el rendimiento de 252 a 312 portadores de producto CDP al día.

Construcción de la planta

El carro de transporte fue fabricado por los experimentados especialistas en construcción de instalaciones de WTF Galvanotechnik en Kratzeburg, Mecklemburgo (Fig. 1).

Coordinaron los trabajos mecánicos con sus colegas de ICOM, que equiparon simultáneamente los cinco carros con adquisición de señales descentralizada. También se sustituyó rápidamente la transmisión de señales de los carros de transporte a la central de distribución mediante cables de fibra óptica, que ya no estaba disponible, por un moderno sistema óptico de transmisión de datos por láser (Datalink, fabricado por Leuze) e integrado en el sistema de bus de campo (Siemens Profibus DP).

La conversión in situ duró sólo dos semanas. Inmediatamente después de la parada planificada de la planta, las máquinas volvieron a la producción normal.

El resultado

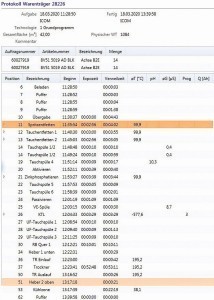

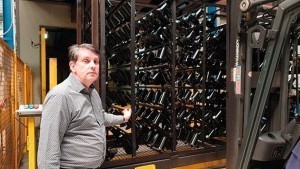

Fig. 4: Protocolo de transporte de mercancías La figura 2 muestra la visualización detallada de la interfaz de usuario del sistema de control ICOM GalvaCom como resultado de la implantación del nuevo software. Los procesos están claramente organizados en cinco zonas: el pretratamiento de inmersión, el recubrimiento catódico por inmersión, el transporte transversal, el secador de recubrimiento catódico por inmersión y la zona de enfriamiento. Además de las posiciones y los indicadores asociados para el estado de los baños, los portaproductos y los carros de transporte, también se muestra el modo de funcionamiento del sistema de transporte con los modos automático, manual y jog. Además, se proporciona información sobre el tiempo y la duración del ciclo, así como sobre el movimiento de los productos durante el funcionamiento.

Fig. 4: Protocolo de transporte de mercancías La figura 2 muestra la visualización detallada de la interfaz de usuario del sistema de control ICOM GalvaCom como resultado de la implantación del nuevo software. Los procesos están claramente organizados en cinco zonas: el pretratamiento de inmersión, el recubrimiento catódico por inmersión, el transporte transversal, el secador de recubrimiento catódico por inmersión y la zona de enfriamiento. Además de las posiciones y los indicadores asociados para el estado de los baños, los portaproductos y los carros de transporte, también se muestra el modo de funcionamiento del sistema de transporte con los modos automático, manual y jog. Además, se proporciona información sobre el tiempo y la duración del ciclo, así como sobre el movimiento de los productos durante el funcionamiento.

También se han implementado diagramas de flujo de las secciones individuales de pretratamiento y del proceso de recubrimiento catódico por inmersión, que permiten un cómodo funcionamiento interactivo y la retroalimentación de información en tiempo real, como los niveles de llenado, los estados de los agregados y otras variables medidas.

La visualización que se muestra en la figura 3 fue desarrollada a medida por ICOM Automation GmbH a petición de Magna International Stanztechnik GmbH con el fin de mantener la conformidad y la ergonomía para el manejo por parte de los operarios de la planta.

La base del control del sistema es un potente controlador industrial (Siemens Simatic S7) con una interfaz de usuario asistida por ordenador con visualización de procesos, archivo de datos, transmisión de mensajes de avería y sistema de copia de seguridad. El sistema de control está integrado en el sistema de control de producción de Magna a través de una red de PC. El usuario puede personalizar los parámetros específicos de cada artículo. Las composiciones del baño también se mantienen constantes mediante dosificación automática. Para aumentar la facilidad de uso, se instaló un panel de operador móvil con visualización del proceso como panel de control para los usuarios.

El sistema de control de procesos ICOM "GalvaCom" ofrece al usuario diversas opciones para un control exhaustivo del proceso: Una vista general de la productividad con información sobre los portadores de producto procesados por turno, una vista general de las estanterías para visualizar los pasos de las estanterías por el sistema o una visualización de informes como archivo de todos los mensajes que se han producido en texto plano. El usuario también dispone de registros de portaproductos y curvas de valores de proceso, así como resúmenes de temperatura y dosificación para su análisis.

Debido al gran número de piezas y a los elevados requisitos de calidad, también era importante poder realizar un seguimiento de las mismas en todo momento. Para evitar pérdidas, se implementó un seguimiento activo de las piezas a través de una conexión con el ordenador maestro de Magna y su sistema de gestión de pedidos. El sistema de control de la máquina utiliza un sistema de código de barras para reconocer el tipo de mercancía y asigna el artículo al programa de tratamiento almacenado en la base de datos. A partir del análisis previo del diagrama recorrido-tiempo en las filas de tratamiento, se optimizan los distintos portadores de productos, lo que da como resultado una ocupación ideal del baño. De este modo se garantiza la mejor utilización posible del sistema, manteniendo todos los parámetros relevantes para la calidad y logrando el mayor rendimiento posible. Además del funcionamiento automático, los carros de transporte pueden desplazarse individualmente o todos juntos de forma manual. Una vez completados los carros de transporte de productos, los datos se exportan al sistema de gestión de pedidos existente del usuario. Los datos de producción y todos los parámetros de tratamiento se guardan para cada producto y se almacenan en el propio servidor de la empresa. De este modo, es posible hacer un seguimiento de todo el proceso de producción, de los valores medidos individuales o de los errores e intervenciones manuales que hayan podido producirse posteriormente. Esta documentación -que se muestra como ejemplo en la figura 4- es el requisito previo para que Magna pueda fabricar en el futuro piezas de precisión para la industria del automóvil. Todo el sistema se equipó con un acceso de mantenimiento remoto basado en Internet. Esto permite a ICOM Automation GmbH ofrecer un servicio rápido y sencillo en cualquier momento en caso de avería.

www.icom-automation.de, www.wtf-galvanotechnik.de, www.magna.com

Dos expertos, tres preguntas

Jefe del departamento KTL Marco Katzmartzyk¿Cuálesfueron los mayores retos a la hora de modernizar el sistema KTL?

Jefe del departamento KTL Marco Katzmartzyk¿Cuálesfueron los mayores retos a la hora de modernizar el sistema KTL?

Marco Katzmartzyk: Creo que el mayor reto fue el tiempo de que dispusimos para la modernización. Con solo dos semanas y media, el tiempo de conversión era muy ajustado. Ese fue uno de los mayores retos. Después, la cuestión era si el sistema se pondría en marcha y funcionaría sin problemas y si el proyecto no se retrasaría otras cinco semanas. Tuvimos que anticiparnos a este periodo para amortiguar el tiempo y, por supuesto, la posibilidad de adjudicar contratos externamente también está limitada en el tiempo. Si se hubiera producido un retraso importante, habríamos incurrido en enormes costes. Pero todo ha ido sobre ruedas.

¿Está satisfecho con el nuevo software de control y le ha resultado difícil familiarizarse con él?

La familiarización no fue problemática en absoluto. Por supuesto, es un cambio para los operadores de la planta, pero ICOM Automation ha diseñado las pantallas de operador de forma similar a las anteriores. Por supuesto, algunas funciones son ahora un poco diferentes y aquí y allá se ha añadido u omitido algo, ya que ahora se trata de un sistema cíclico, pero los operadores del sistema han afrontado muy bien el cambio. Y el apoyo de ICOM durante la fase de puesta en marcha también ha sido estupendo. Además, después de la puesta en marcha tuvimos que realizar algunos cambios menores, ya que los operadores de la instalación querían un botón más aquí o algo más allá. ICOM Automation simplemente incorporó estos cambios y todo fue como la seda.

Director de operaciones técnicas AndreasGräwingholt¿Volverían a trabajar juntos de esta forma en un proyecto como éste?

Director de operaciones técnicas AndreasGräwingholt¿Volverían a trabajar juntos de esta forma en un proyecto como éste?

Andreas Gräwingholt: "Sin duda. Los aspectos más destacados fueron la excelente gestión del proyecto, la ejecución limpia durante la fase de conversión, la finalización a tiempo o antes, la excelente asistencia posterior durante la puesta en marcha y el funcionamiento sin problemas desde entonces. Además, la asistencia posterior a la entrega del sistema fue impecable y buena.