A medida que se reduce el tamaño de los componentes y aumenta la densidad de colocación, muchos fabricantes se replantean el tamaño de sus polvos de pasta de soldadura. Aunque las pastas con tamaños de partícula más finos -como las de Tipo 5, Tipo 6 o incluso Tipo 7- ofrecen una mejor definición de impresión y menos defectos en componentes miniaturizados, también plantean nuevos retos en términos de control de procesos y costes.

Este artículo examina cuándo tiene sentido cambiar a pastas de soldadura más finas. Ofrece información sobre la clasificación del polvo, el diseño del esténcil y la eficacia de la transferencia de impresión, así como las mejores prácticas para una aplicación satisfactoria.

Clasificación de la pasta de soldadura en polvo

Los polvos de pasta de soldadura se clasifican por tamaño de partícula según la norma IPC J-STD-005, en la que sólo el 80% de las partículas deben estar dentro de un determinado rango (véase la Tabla 1). Esto deja un margen de variación considerable entre fabricantes, que se hace más crítico cuanto menor es el tamaño del polvo.

| Tipo | ≥ 80 % entre | < 10 % entre | < 0,5 % mayor que |

| Tipo 3 | 25-45 µm | 45-60 µm | 60 µm |

| Tipo 4 | 20-38 µm | 38-50 µm | 50 µm |

| Tipo 5 | 15-25 µm | 25-40 µm | 40 µm |

| Tipo 6 | 5-15 µm | 15-25 µm | 25 µm |

| Tipo 7 | 2-11 µm | 11-15 µm | 15 µm |

Retos en la reducción del polvo de pasta de soldadura

La reducción a un polvo más pequeño implica compromisos, especialmente con los tamaños de polvo más pequeños. Éstos son los siguientes

- Los polvos más pequeños son más difíciles de producir y, por tanto, más caros.

- Los polvos más pequeños tienen una mayor relación superficie/masa y, por tanto, son más susceptibles a la oxidación. Esto acorta su vida útil y los hace más sensibles a los parámetros del proceso. El reflujo de nitrógeno es necesario para el tipo 6 y los más pequeños.

- Los procesos de fabricación difieren de un proveedor a otro. Por lo tanto, puede haber diferencias de calidad significativas en la forma esférica de las partículas y en la distribución granulométrica de un tamaño de polvo determinado. Estas desviaciones pueden dar lugar a problemas y defectos inesperados.

- Con polvos más finos, puede ser necesario ajustar el diseño de la pantalla para evitar problemas como el atasco de la pantalla o una liberación insuficiente de la pasta. Hay que tener en cuenta el grosor del esténcil, el tamaño de la abertura y la lisura de la pared.

- En general, cuanto más fino sea el polvo, menor será la ventana de proceso. Esto significa que los ajustes como la presión y la velocidad de la racleta deben seleccionarse con mucho cuidado.

| Tipo | Diámetro mínimo de apertura |

| Tipo 3 | 225 µm |

| Tipo 4 | 190 µm |

| Tipo 5 | 125 µm |

| Tipo 6 | 75 µm |

| Tipo 7 | 55 µm |

La regla de las 5 bolas y sus efectos en el diseño de esténciles

Una regla general para el diseño de las aberturas de los esténciles es la "regla de las 5 bolas". Esta regla establece que la abertura más pequeña del esténcil debe contener al menos cinco partículas de polvo de soldadura a lo largo de su diámetro. Esta regla también indica cuándo puede ser necesario un tamaño de pasta menor.

Aunque esta regla es útil, tiene sus limitaciones, sobre todo con los tipos ultrafinos. La imprimibilidad real también depende de la relación de área (área de apertura frente al área de la pared del esténcil) y de la reología de la pasta. En algunos casos, puede ser necesario un tamaño de pasta más fino aunque se cumpla la regla de las 5 bolas para un tamaño mayor. En otros casos, un fabricante puede utilizar un tamaño de pasta mayor aunque algunas aberturas estén cerca o justo por encima del límite recomendado por la regla de las 5 bolas.

Argumentos a favor de ceñirse al mayor tamaño posible

A pesar de las evidentes ventajas de los polvos más finos, no siempre es aconsejable reducir el tamaño. En casos límite, la optimización del proceso con el tamaño de pasta más grande puede ser suficiente.

Por ejemplo, supongamos que necesita imprimir placas cuyos componentes más pequeños son 01005. Las aberturas de esténcil recomendadas por IPC para estos componentes son de 175 x 250 µm, lo que puede estar fuera de lo que se puede imprimir con pasta de tipo 4 (≥ 190 µm).

Sin embargo, con algo de ingenio, también es posible utilizar un diseño de abertura cuadrada redondeada con una longitud lateral de 190 µm o ligeramente mayor para estos componentes. Esta forma de apertura maximiza el volumen en espacios reducidos al tiempo que mejora la eficacia de transmisión.

En este caso, la eficacia de la transmisión se puede maximizar aún más utilizando una plantilla nanorrevestida de 4 o incluso 3 milímetros. Por tanto, si sus componentes más pequeños son 01005, la pasta de tipo 4 puede seguir funcionando, siempre que consiga el control de proceso necesario. Al mismo tiempo, dependiendo del diseño de la placa, el equipo y los materiales disponibles, se pueden obtener mejores resultados con pasta de tipo 5 en un escenario de este tipo.

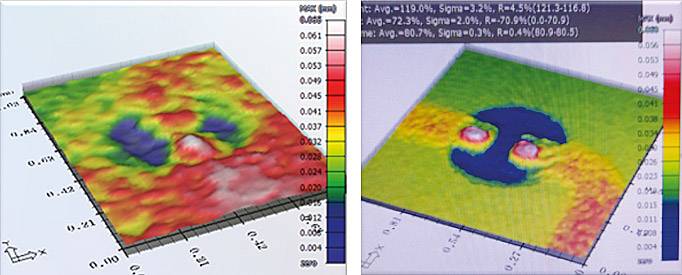

Comparación de la resolución antes de la actualización SPI (izquierda) y después de la actualización SPI (derecha)

Comparación de la resolución antes de la actualización SPI (izquierda) y después de la actualización SPI (derecha)

Requisitos de control del proceso para pastas de soldadura más finas

La transición a pastas de soldadura más finas, como las de tipo 5, tipo 6 o tipo 7, conlleva una serie de requisitos para el proceso de impresión y reflujo. Estas pastas se utilizan a menudo en ensamblajes con componentes más pequeños y diseños más compactos, en los que aumenta la probabilidad de que se produzcan defectos y disminuye la capacidad de solucionarlos posteriormente.

En los ensamblajes de paso fino, es más difícil detectar y rectificar defectos como los puentes, el volumen insuficiente de soldadura o las uniones de soldadura cabeza en almohadilla. Los componentes son a menudo demasiado pequeños para su reparación, lo que significa que la atención se centra más en la prevención que en la corrección. Además, el gran número de soldaduras en conjuntos densos aumenta la probabilidad de fallo, incluso con una tasa de defectos relativamente baja. Por este motivo, incluso pequeñas desviaciones en el proceso de impresión o en el perfil de reflujo pueden afectar aún más al rendimiento y la fiabilidad.

El diseño del esténcil desempeña un papel crucial a la hora de garantizar un suministro uniforme de pasta con polvos más finos. Los esténciles más finos, normalmente de entre 3 y 4 mil (0,762 µm -0,1016 µm), son los preferidos para el Tipo 5, y los de hasta 1 mil (0,254 µm) pueden utilizarse para el Tipo 6 y más finos. La geometría de la abertura debe optimizarse cuidadosamente para garantizar un volumen suficiente de soldadura sin riesgo de atascos o hundimientos. Se ha demostrado que las formas redondeadas o cuadradas, las paredes lisas de las aberturas y las superficies nanorrevestidas mejoran el suministro y reducen la variabilidad. Las tolerancias del corte por láser también cobran importancia en estos tamaños, ya que incluso las irregularidades más leves pueden afectar al comportamiento de la pasta.

Durante el proceso de impresión, la velocidad y la presión de la rasqueta deben controlarse con mayor precisión que con pastas más gruesas. Las velocidades de impresión más bajas permiten un mejor llenado de las aberturas, mientras que la presión debe reducirse al mínimo necesario para garantizar una limpieza sin deformar la pantalla ni empujar la pasta hacia zonas no deseadas. La velocidad de liberación y los ajustes de rasgado también deben ajustarse con precisión para garantizar una liberación limpia, especialmente con espacios reducidos. El rendimiento de la impresión es muy sensible a estos parámetros e incluso pueden ser necesarios pequeños ajustes para adaptarse a diferentes diseños de PCB.

La transición a pastas más finas también puede requerir una inversión en equipos de proceso. Por ejemplo, los sistemas de inspección de pasta de soldadura deben tener suficiente resolución para medir los depósitos a pequeña escala. Del mismo modo, pueden ser necesarios sistemas avanzados de AOI y rayos X para la inspección post-reflujo de compuestos ultra-miniatura.

Otro aspecto es el control de las condiciones ambientales. Las pastas más finas son más sensibles a los cambios de humedad y temperatura, que pueden alterar la reología de las pastas o contribuir a la oxidación. En muchos casos, la simple mejora de la estabilidad del entorno de impresión puede contribuir en gran medida a lograr resultados uniformes.

También es necesario ajustar los perfiles de reflujo. Como los polvos más finos tienen una superficie mayor, son más propensos a la oxidación, especialmente a temperaturas elevadas. Por lo tanto, se suele recomendar el reflujo con nitrógeno para el tipo 6 y los polvos más finos. Durante el desarrollo del perfil, deben tenerse en cuenta la temperatura de pico, el tiempo sobre liquidus, la velocidad de rampa y la velocidad de enfriamiento para garantizar que la soldadura humedezca completamente los pads y las conexiones de los componentes, evitando al mismo tiempo defectos como huecos o engrosamiento del grano. Hay que tener especial cuidado en las fases de remojo y rampa para permitir la plena activación del fundente y minimizar el descolgamiento o las salpicaduras de la pasta.

En última instancia, cuando se utilizan pastas de soldadura más finas, la ventana del proceso se estrecha y se requiere un mayor grado de disciplina. Aunque el potencial de ensamblaje de alta calidad y alta densidad es mayor con estas pastas, el riesgo de errores aumenta con la falta de control del proceso. El éxito depende no sólo de la elección de los materiales adecuados, sino también de la optimización completa del proceso de impresión y reflujo para satisfacer los requisitos de la aplicación.

Conclusión y recomendaciones

La miniaturización sigue siendo un reto para los procesos de impresión convencionales. Las pastas de soldadura de tipo 5 y las pastas más finas ofrecen ventajas convincentes para componentes pequeños y diseños compactos, pero también requieren un control más preciso del proceso y tienen un coste más elevado. Antes de cambiar a una pasta más fina, los fabricantes deberían:

- Evaluar la relación de área y el diseño del esténcil

- Comprobar la eficacia de la transferencia y el rendimiento de la impresión

- Evaluar los riesgos de oxidación y los requisitos de la atmósfera de reflujo

- Considerar el impacto en los costes generales

En muchos casos, la optimización del proceso con un tamaño de pasta mayor puede lograr el mismo resultado con menos riesgos. Sin embargo, si no se pueden cumplir los requisitos de la aplicación, la reducción del tamaño con una pasta de polvo fino cuidadosamente probada es un paso necesario para mejorar la calidad y el rendimiento de la impresión.

Referencias

[*] 'Requisitos para pastas de soldadura', IPC J-STD-005A, febrero de 2012.