En marzo, Seho lanzó una nueva serie de eventos digitales que ofrece información compacta sobre tecnología innovadora, experiencia en aplicaciones y optimización de los procesos de producción. En particular, muestra cómo se puede conseguir al mismo tiempo una alta calidad constante del producto y una reducción sostenible de los costes de producción.

El primer Día de Tendencias Tecnológicas de la nueva serie digital fue organizado por Seho Systems GmbH, Kreuzwertheim, junto con Stannol GmbH & Co KG. El tema fueron los fundentes de base acuosa. Moderado por Heike Schlessmann, Seho, se impartieron conocimientos prácticos sobre su uso. Los ponentes fueron Jens Gruse, de Stannol, y el Dr. Ronny Horn, de Seho, que ofrecieron sendas presentaciones de unos 40 minutos sobre las ventajas de los fundentes de base acuosa, lo que hay que tener en cuenta al convertir el proceso y cómo puede aplicarse la tecnología de sistemas para evitar pérdidas de tiempo de ciclo. A continuación, los expertos respondieron a las preguntas de los participantes en una ronda de debate.

Diferencias entre los de base alcohólica y los de base acuosa

Ejemplo del programa de fundentes StannolEnsu presentación titulada "Fundentes de base acuosa para soldadura por ola y selectiva - Ventajas de los fundentes de base acuosa", Jens Gruse habló de las diferencias entre los fundentes de base alcohólica y los de base acuosa. La composición de los fundentes difiere en el disolvente y los activadores, y los fundentes al agua no contienen colofonia ni resinas. La clasificación y el etiquetado según J-STD-004B o ISO/IEC así lo reflejan.

Ejemplo del programa de fundentes StannolEnsu presentación titulada "Fundentes de base acuosa para soldadura por ola y selectiva - Ventajas de los fundentes de base acuosa", Jens Gruse habló de las diferencias entre los fundentes de base alcohólica y los de base acuosa. La composición de los fundentes difiere en el disolvente y los activadores, y los fundentes al agua no contienen colofonia ni resinas. La clasificación y el etiquetado según J-STD-004B o ISO/IEC así lo reflejan.

En las pruebas SIR, los fundentes de base acuosa y alcohólica ofrecen resultados comparables. Jens Gruse presentó datos comparativos y resultados de pruebas de espejo de cobre de varios ejemplos de fundentes. La aplicación con un fundente en spray también es sencilla y produce resultados similares. Sin embargo, los fundentes semiacuos y totalmente acuosos requieren que se optimice el precalentamiento de los sistemas de soldadura debido a la mayor temperatura de evaporación y necesidad de calor. Esto se debe a que se necesitan temperaturas de 20 K a 30 K más altas para que el agua empiece a evaporarse que para el alcohol. Además, la placa de circuito impreso debe estar completamente seca antes de entrar en contacto con la ola de soldadura para evitar la formación de cordones de soldadura. Debe comprobarse la compatibilidad del equipo de soldadura con los fundentes al agua, ya que las piezas de hierro pueden oxidarse. Los fundentes al agua no contienen COV, lo que supone una ventaja en vista del aumento de la demanda. También ofrecen la posibilidad de ahorrar costes. Dada la situación actual del mercado y la disponibilidad de IPA y etanol, este ahorro se sitúa en torno al 18%. A esto hay que añadir el ahorro en transporte (sin mercancías peligrosas) y almacenamiento (sin mercancías peligrosas e inflamables), así como la (posible) reducción del 20 % al 50 % de la cantidad de aplicación. La cuota de mercado de los fundentes al agua se sitúa actualmente en torno al 10%.

¿Un problema para el proceso de soldadura?

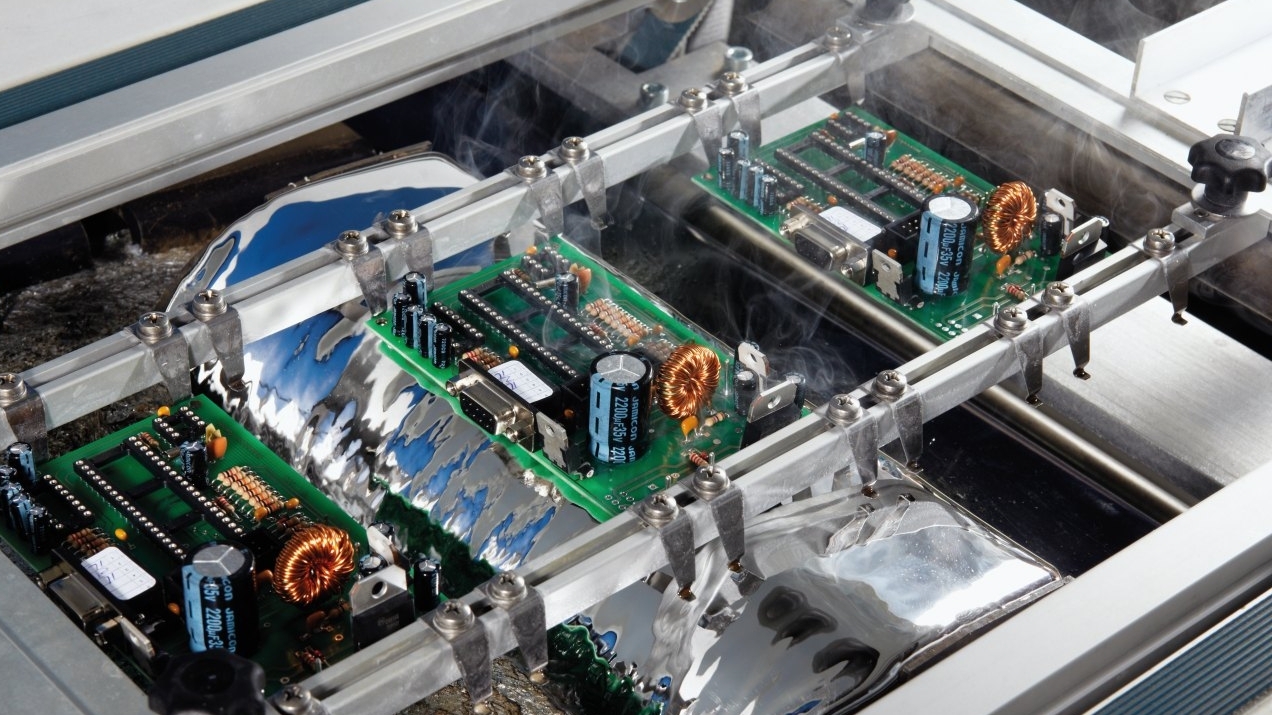

El Dr. Horn abordó la cuestión de si los fundentes de base acuosa pueden ser un problema para el proceso de soldadura. Presentó el proceso de fundente de plasma y los sistemas diseñados para él, así como sus resultados como otra posible aplicación de fundente: una alternativa completamente libre de disolventes. A continuación, ofreció información y consejos prácticos sobre cómo cambiar el proceso de fundentes con base de alcohol a fundentes con base de agua sin perder tiempo de ciclo, debido al mayor consumo de energía y al mayor tiempo necesario para el precalentamiento. Los posibles puntos de partida para los equipos existentes son la instalación adicional de un calentador lateral superior en forma de módulos de precalentamiento por convección o precalentadores pulsares. Los primeros garantizan un calentamiento homogéneo del conjunto y favorecen el proceso de vaporización. Los segundos se caracterizan por un elevado aporte de energía, ideal para productos de gran masa. También es posible pasar del precalentamiento por cuarzo o IR al precalentamiento Pulsar, lo que se traduce en una potencia de precalentamiento en torno a un 20 % superior, en consonancia con el aumento de la demanda.

Una gran ventaja del precalentamiento Pulsar es la alta velocidad de control, que permite cambiar prácticamente al instante entre diferentes productos. El consumo en espera también puede reducirse significativamente. Es posible reducir entre un 30 % y un 50 % el consumo de energía con una utilización media o baja. Se pueden conseguir otros efectos instalando estaciones de calentamiento adicionales dentro del sistema o un módulo de precalentamiento separado antes del sistema, como demostró el Dr. Ronny Horn con ejemplos. También puede aplicarse un proceso de precalentamiento optimizado y controlado por gradiente instalando pirómetros a posteriori. El precalentamiento opcional con nitrógeno en la zona de soldadura proporciona energía térmica adicional inmediatamente antes de entrar en la ola de soldadura.

Conclusión del primer Día de Tendencias Tecnológicas

En general, todos los sistemas de soldadura son también adecuados para procesar fundentes de base acuosa. Un segundo sistema de fundente facilita el cambio gradual y ofrece la máxima fiabilidad del proceso. Las pérdidas de tiempo de ciclo pueden evitarse instalando unidades adicionales en la zona de precalentamiento. Un sistema adicional de sensores de temperatura ayuda a evitar tensiones innecesarias en los conjuntos. Seho y Stannol ofrecen asistencia durante el cambio. El Digital Technology Trend Day fue un exitoso comienzo de la serie de eventos digitales que Seho está planificando para 2021. El calendario de actos se ampliará gradualmente para incluir otros temas interesantes. Ya se ha programado el segundo evento en línea sobre el tema de la sostenibilidad y la rentabilidad en la soldadura por ola.