Las interfaces hombre-máquina (HMI) se encuentran en casi todos los ámbitos del mundo laboral moderno en los que las personas interactúan con máquinas o dispositivos. Estas interfaces incluyen tipos de pantalla como las pantallas táctiles intuitivas. Aquí se utiliza el proceso de unión óptica.

Dependiendo del ámbito de aplicación de las máquinas y los dispositivos, las pantallas deben ser capaces de soportar las respectivas condiciones ambientales o cumplir determinados requisitos de higiene. El método de pegado óptico es adecuado para estos requisitos. En este proceso, las pantallas táctiles se conectan a los sensores táctiles y a los cristales de recubrimiento de forma hermética.

El cristalfrontal está conectado a la pantalla táctilSinunión óptica, hay un espacio de aire entre la pantalla y el cristal frontal con el sensor táctil. La condensación puede penetrar por este espacio y perjudicar la funcionalidad y la vida útil de los dispositivos. Durante la unión óptica, este espacio de aire se rellena con un material de unión, un adhesivo especial. El adhesivo impide que se forme humedad de condensación en el dispositivo. El material de unión también impide la entrada de polvo y partículas de suciedad, lo que es especialmente importante cuando los sistemas HMI se utilizan en exteriores, como en vehículos agrícolas.

El cristalfrontal está conectado a la pantalla táctilSinunión óptica, hay un espacio de aire entre la pantalla y el cristal frontal con el sensor táctil. La condensación puede penetrar por este espacio y perjudicar la funcionalidad y la vida útil de los dispositivos. Durante la unión óptica, este espacio de aire se rellena con un material de unión, un adhesivo especial. El adhesivo impide que se forme humedad de condensación en el dispositivo. El material de unión también impide la entrada de polvo y partículas de suciedad, lo que es especialmente importante cuando los sistemas HMI se utilizan en exteriores, como en vehículos agrícolas.

Otro reto para los sistemas HMI de exterior es la radiación solar. La exposición diaria a la luz solar puede hacer que los dispositivos se sobrecalienten y dejen de funcionar. Esto puede evitarse mediante la unión óptica, ya que el material de unión disipa eficazmente el calor hacia el exterior. El material de unión también transfiere el calor perdido por la retroiluminación LED y la superficie de la pantalla al cristal de la cubierta, evitando que los LED se sobrecalienten y prolongando su vida útil.

La unión óptica también contribuye a mejorar la legibilidad. Mientras que la luz se refracta y refleja en presencia de un espacio de aire, una pantalla táctil rellena de material adhesivo aumenta el contraste. Esto se debe a que el material adhesivo tiene propiedades ópticas similares a las del vidrio y, por tanto, garantiza un aspecto sin reflejos.

Como el cristal de la cubierta está firmemente adherido a la pantalla tras la unión óptica, actúa como protección contra roturas. Esto hace que los dispositivos sean más resistentes a vibraciones e impactos.

Proceso rentable y que ahorra tiempo

Bopla utiliza dos procesos diferentes: el pegado en seco y el pegado en húmedo. En la adhesión en seco, también conocida como laminado, el material adhesivo se corta para ajustarse a la superficie visible de la pantalla y el espacio de aire entre el cristal frontal y el sensor táctil se rellena uniformemente. Esto requiere que el sensor táctil sea flexible o semiflexible. Detrás del cristal frontal se lamina una capa adhesiva muy transparente. Este proceso es rentable y ahorra tiempo, y es muy adecuado para grandes cantidades que deben producirse en poco tiempo, pero sólo tiene opciones limitadas para imprimir en el cristal de cubierta.

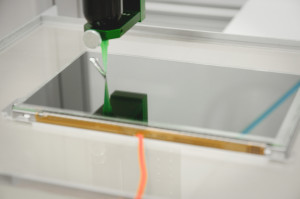

Por otro lado, la adhesión por vía húmeda es adecuada para conexiones duras en las que se debe adherir un sensor rígido al cristal protector. Se aplica un adhesivo líquido al sensor táctil y luego se endurece con luz UV. Este proceso es flexible y respetuoso con el material. Sin embargo, es menos adecuado si se va a producir una pantalla sin marco o sin bisel.