Revisión de la Conferencia de Otoño de IMAPS Alemania 2022

Después de que la conferencia de otoño de octubre de 2021 pudiera celebrarse bajo estrictas condiciones de corona justo antes de la nueva prohibición de grandes eventos, el Comité Ejecutivo observó con preocupación la continua situación de incertidumbre durante la fase de preparación de la conferencia de este año. Para gran alivio y alegría de todos los implicados, la situación no empeoró y la conferencia de otoño pudo celebrarse del 20 al 21 de octubre sin restricciones. Como de costumbre, el acto se celebró en la Universidad de Ciencias Aplicadas de Múnich, y queremos agradecer al profesor Gregor Feiertag y a su equipo su indispensable ayuda en la organización de la conferencia.

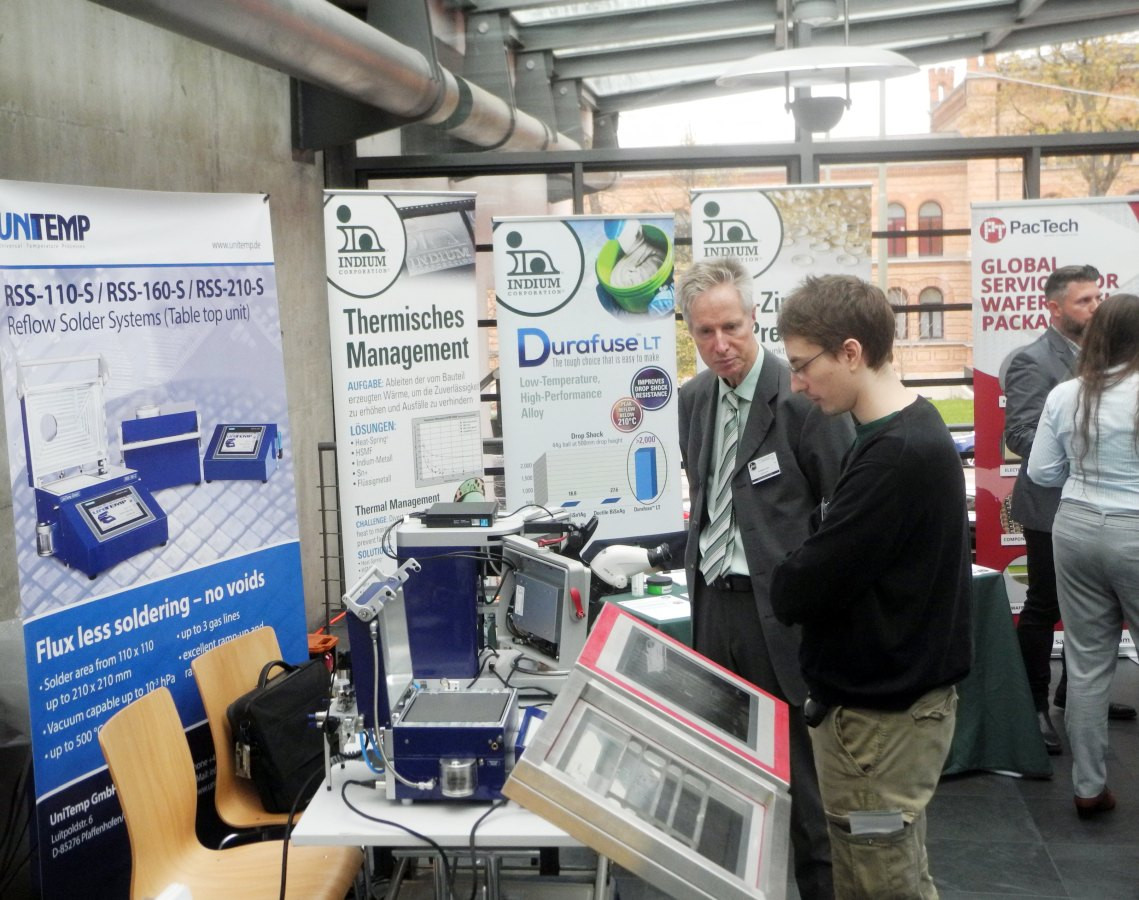

Prof. Dr. Martin Schneider-Ramelow en la inauguración de la conferenciaConcasi 90 participantes inscritos, 21 ponentes y 12 expositores, la conferencia fue un éxito y mantuvo su reputación como importante plataforma de intercambio en la comunidad IMAPS. La posibilidad de visitar la exposición durante las pausas entre las ponencias fomentó los debates y la creación de redes. Entre los expositores de este año se encontraban nanotec, LaserJob, UniTemp, Indium, PacTech, Wachstumskern HIPS, Amadyne, XYZTEC, EKRA, VIA Electronic, budatec y nano-join. Junto con el programa científico, la presentación de productos y servicios de las empresas expositoras ayudó a los participantes a mantenerse al día de las últimas tecnologías y ampliar sus propios horizontes.

Prof. Dr. Martin Schneider-Ramelow en la inauguración de la conferenciaConcasi 90 participantes inscritos, 21 ponentes y 12 expositores, la conferencia fue un éxito y mantuvo su reputación como importante plataforma de intercambio en la comunidad IMAPS. La posibilidad de visitar la exposición durante las pausas entre las ponencias fomentó los debates y la creación de redes. Entre los expositores de este año se encontraban nanotec, LaserJob, UniTemp, Indium, PacTech, Wachstumskern HIPS, Amadyne, XYZTEC, EKRA, VIA Electronic, budatec y nano-join. Junto con el programa científico, la presentación de productos y servicios de las empresas expositoras ayudó a los participantes a mantenerse al día de las últimas tecnologías y ampliar sus propios horizontes.

Las 12 presentaciones del primer día se dividieron en cuatro bloques temáticos: Soldadura AVT, Sensores y Actuadores, Tecnologías de Alta Frecuencia y Fiabilidad y Simulación. A continuación se ofrece un breve resumen de cada una de las ponencias; para conocerlas más a fondo, es posible consultarlas en la página web de la conferencia (véase el recuadro "Visualización de las ponencias individuales").

La primera ponencia de la conferencia corrió a cargo de Landulf Skoda (ASP Equipment GmbH). Analizó las razones de los defectos de soldadura basándose en consideraciones teóricas y datos empíricos, y sugirió garantizar la disipación direccional del calor como posible solución para evitar los defectos generados durante la solidificación de la soldadura. La disipación direccional del calor puede apoyarse en un diseño especial de los pads o en el blindaje térmico mediante plantillas. Se demostró claramente el efecto del diseño de los pads en la formación del frente de solidificación.

Gregor Wiedemann, de la Universidad Tecnológica de Brandenburgo Cottbus-Senftenberg, habló de la ampliación de los modelos de simulación SPICE para incluir el acoplamiento electrotérmico. La comparación de los estados determinados experimentalmente y simulados de los componentes del circuito muestra claras diferencias, sobre todo en el caso de módulos electrónicos con importantes pérdidas de potencia. La razón de ello es la falta de consideración del autocalentamiento en los modelos SPICE actuales. En la conferencia se presentaron dos enfoques para adaptar los modelos MOSFET y se compararon los resultados de simulación correspondientes con el experimento. Se demostró que la simulación SPICE acoplada electrotérmicamente ofrece resultados significativos y requiere poca potencia de cálculo y tiempo.

Impresiones de la exposiciónLukasAuer, de la Universidad de Ciencias Aplicadas de Landshut, informó sobre los resultados de las pruebas de soldadura a baja temperatura en sustratos poliméricos impresos de baja fusión. Como suele ocurrir con la electrónica impresa, los soportes de los circuitos se fabrican mediante serigrafía y luego se les incorporan componentes convencionales basados en silicio. Cuando se utilizan materiales de sustrato con baja temperatura de fusión, se suele recurrir para ello a la unión conductora isotrópica o anisotrópica. El trabajo se centró en investigar la soldabilidad de las pastas conductoras de plata basadas en polímeros y en determinar las pastas de soldadura adecuadas. Para las pruebas se utilizaron los elementos activos de la carcasa QFN y los componentes pasivos SMD. Como resultado, en la ponencia se presentaron combinaciones adecuadas de pastas conductoras y de soldadura.

Impresiones de la exposiciónLukasAuer, de la Universidad de Ciencias Aplicadas de Landshut, informó sobre los resultados de las pruebas de soldadura a baja temperatura en sustratos poliméricos impresos de baja fusión. Como suele ocurrir con la electrónica impresa, los soportes de los circuitos se fabrican mediante serigrafía y luego se les incorporan componentes convencionales basados en silicio. Cuando se utilizan materiales de sustrato con baja temperatura de fusión, se suele recurrir para ello a la unión conductora isotrópica o anisotrópica. El trabajo se centró en investigar la soldabilidad de las pastas conductoras de plata basadas en polímeros y en determinar las pastas de soldadura adecuadas. Para las pruebas se utilizaron los elementos activos de la carcasa QFN y los componentes pasivos SMD. Como resultado, en la ponencia se presentaron combinaciones adecuadas de pastas conductoras y de soldadura.

En su ponencia, el profesor Gregor Feiertag (Universidad de Ciencias Aplicadas de Múnich) informó sobre los retos de la tecnología de montaje y conexión de filtros de ondas acústicas superficiales (SAW) que surgen a medida que avanza la miniaturización. En el paso actual de miniaturización, las bolas de soldadura de un encapsulado del tamaño de una matriz se sustituyen por protuberancias de pilar de cobre (CPB), lo que reduce las dimensiones laterales de los contactos y al mismo tiempo permite la libertad de ajuste de la altura. La presentación mostrará los pasos del proceso necesarios para la producción de CPB, así como los resultados de extensas pruebas de fiabilidad con la presentación de los puntos de rotura típicos en las pruebas de choque térmico y un análisis detallado de la calidad de las conexiones soldadas.

La presentación de Lukas Mennicke, de TU Darmstadt, estuvo dedicada a un sensor de temperatura de alta precisión que puede utilizarse en un sistema de medición para analizar la pureza de los gases en el rango de las ppm, como es necesario en la producción de chips o en la industria química. Las impurezas de los gases se determinan detectando el cambio de masa molar, que a su vez puede derivarse de la velocidad del sonido, la temperatura y la presión. La medición se realiza en un sistema conocido como "fluidistor", en el que la velocidad del sonido se mide mediante ultrasonidos en un flujo de gas oscilante. Gracias a su masa térmica muy pequeña, el nuevo sensor tiene un tiempo de respuesta mucho más corto que los sensores convencionales y permite realizar mediciones de alta precisión.

Corinna Niegisch (Robert Bosch GmbH) ha abordado la cuestión fundamental de cómo puede mejorarse la calidad del encapsulado en el embalaje de componentes electrónicos mediante una mejor comprensión de los procesos químicos que tienen lugar durante la polimerización del compuesto de moldeo. Para investigar estos procesos, se integra en los moldes toda una serie de sensores (de presión, temperatura, ultrasonidos y DEA). Los nuevos datos, obtenidos mediante el uso adicional de un espectrómetro de infrarrojos para la medición in situ, muestran correlaciones en la absorción de infrarrojos en determinadas bandas espectrales y el estado de polimerización del compuesto de moldeo. Es posible determinar los parámetros de reacción a partir de los datos de medición mediante un análisis cinético y utilizar los conocimientos adquiridos para la optimización del proceso.

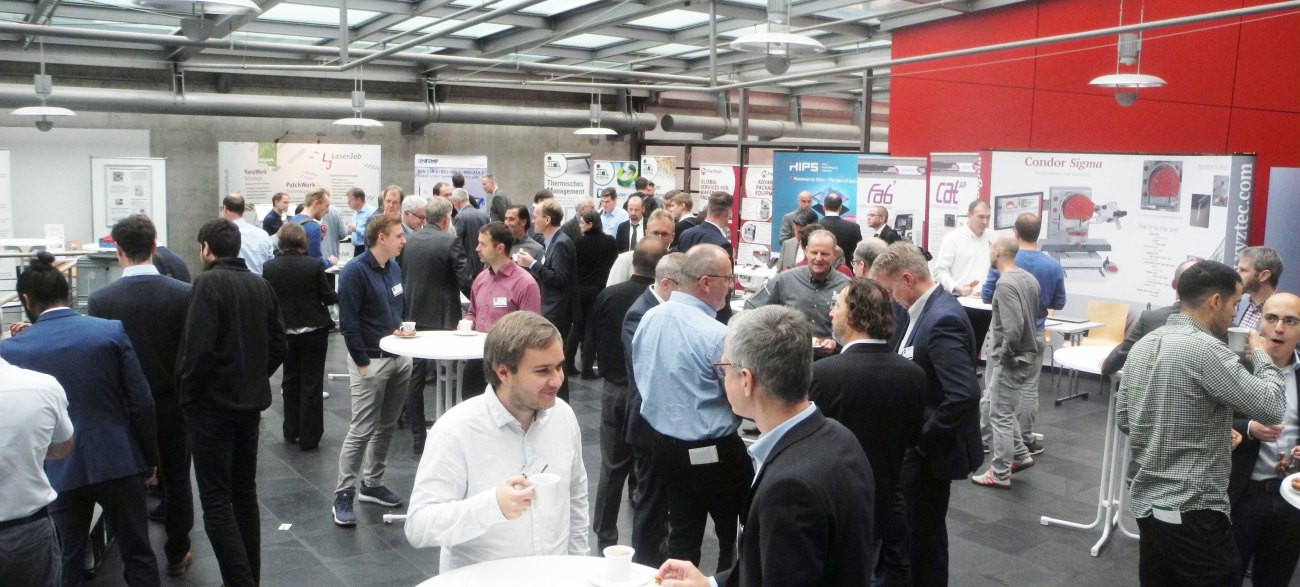

Animado intercambio entre los participantes durante la pausa

Animado intercambio entre los participantes durante la pausa

La presentación de Georg Gramlich, del KIT, se centró en las opciones de contacto para el encapsulado de MMIC para el rango de frecuencias superior a 100 GHz. En este caso, la unión de cables se sustituirá por líneas impresas. Se investigó la idoneidad de la tecnología de impresión UPD (Ultraprecise Dispensing) para la creación de este tipo de conexiones. En la impresión UPD, se aplica una tinta rellena de nanopartículas a través de un capilar de vidrio muy fino o una boquilla; se pueden conseguir anchuras de pista conductoras de hasta 1,5µm a una velocidad de impresión de hasta 0,1mm/s. La tinta de oro utilizada se sinteriza durante 10 minutos a 250 °C. Las interconexiones de alta frecuencia mostradas con anchuras de 32µm (línea central) se realizaron con éxito en sustratos de óxido de aluminio con ranuras grabadas; presentan baja atenuación y buena adaptación de entrada.

Robin Kress, de la Universidad de Duisburg-Essen, informó sobre los componentes THz y su integración en módulos. Las nuevas áreas de aplicación de los sistemas THz -imagen no destructiva, reconocimiento de materiales, comunicación de banda extremadamente ancha, tecnología de biosensores- requieren módulos THz móviles eficientes que aún no existen en el mercado en esta forma. Uno de los principales retos para la creación de módulos robustos, transportables y fáciles de usar es la tecnología de ensamblaje y conexión necesaria. En la ponencia se presentaron los retos en la caracterización de los componentes y los pasos de la construcción del módulo: la integración de la fuente de THz sobre base InP y la lente de Si mediante procesos de bonding, la integración flip-chip del oscilador de THz sobre el sustrato SiGe CMOS y la construcción sobre soportes FR-4.

Los ponentes del primer y segundo díaLapresentación de Michael Kaiser (Fraunhofer ITZ, Berlín)tambiénabordó el tema de la AVT para módulos y componentes de alta frecuencia de próxima generación. En este caso, se centró en la comunicación 6G. Es necesario un alto grado de integración para manejar señales con las pequeñas longitudes de onda de menos de 3 mm previstas. Se propuso y probó la tecnología de encapsulado a nivel de oblea Fan-out (FoWLP) como plataforma para implantar los módulos. El módulo debe contener un RFIC frontal, varias capas de recableado (RDL) en PI y la antena integrada en el encapsulado; varios módulos deben ser interconectables para formar un conjunto mayor. En la ponencia se presentaron los demostradores mecánicos de la estructura integrada y se debatieron las dificultades técnicas encontradas, en particular en forma de alabeo.

Los ponentes del primer y segundo díaLapresentación de Michael Kaiser (Fraunhofer ITZ, Berlín)tambiénabordó el tema de la AVT para módulos y componentes de alta frecuencia de próxima generación. En este caso, se centró en la comunicación 6G. Es necesario un alto grado de integración para manejar señales con las pequeñas longitudes de onda de menos de 3 mm previstas. Se propuso y probó la tecnología de encapsulado a nivel de oblea Fan-out (FoWLP) como plataforma para implantar los módulos. El módulo debe contener un RFIC frontal, varias capas de recableado (RDL) en PI y la antena integrada en el encapsulado; varios módulos deben ser interconectables para formar un conjunto mayor. En la ponencia se presentaron los demostradores mecánicos de la estructura integrada y se debatieron las dificultades técnicas encontradas, en particular en forma de alabeo.

Las tres ponencias de la sesión "Fiabilidad y simulación" corrieron a cargo de estudiantes de doctorado de la Universidad de Ciencias Aplicadas de Ingolstadt: Nihesh Mohan, Andreas Zippelius y E Liu. El Sr. Mohan habló de las pruebas y optimizaciones del proceso de soldadura sin fundente y presentó los resultados de la comparación de la fiabilidad de las uniones producidas con y sin fundente. Los residuos de fundente, tal y como se producen al soldar con las pastas de reflujo tradicionales, pueden provocar dificultades, especialmente con los módulos optoelectrónicos. Sin embargo, la soldadura sin fundente debe realizarse en una atmósfera especial y, en ocasiones, también puede dar lugar a la formación de sustancias residuales interferentes en la superficie, por ejemplo, cuando se utiliza ácido fórmico como agente reductor. En las pruebas se montaron componentes SMD con diferentes alojamientos sobre sustratos IMS y FR-4 y, a continuación, se analizó la calidad y fiabilidad de las uniones soldadas.

Andreas Zippelius presentó las posibilidades de utilizar redes neuronales para predecir la fiabilidad de las juntas de soldadura. Para el estudio, se montaron un total de 1800 LED de diferentes tipos en placas de circuitos IMS utilizando diversas soldaduras y se sometieron a envejecimiento mediante ciclos de choque térmico. Se utilizó el análisis térmico transitorio (ATT) para rastrear los cambios en la resistencia térmica de la unión soldada y obtener la vida útil media. Los datos se utilizaron para determinar cómo la vida útil de la conexión está relacionada con la estructura interna del LED. Además, los datos de las mediciones se utilizaron para crear la red neuronal capaz de predecir el número de fallos de los componentes durante la siguiente etapa de envejecimiento térmico.

La Sra. Liu dedicó su presentación a la investigación de la tensión mecánica en un componente de matriz desnuda tras la unión superficial a un sustrato. Se analizaron tanto las uniones soldadas como las sinterizadas utilizando pastas de plata y cobre. La tensión mecánica en los componentes de Si se midió mediante espectroscopia µ-Raman, por un lado, y se simuló, por otro. Además de los principios teóricos presentados, necesarios para el cálculo de las tensiones en la red cristalina a partir del desplazamiento Raman, se presentaron resultados experimentales de la distribución areal de la tensión mecánica en el componente y se discutió la reducción de la tensión con el tiempo. La dependencia de la tensión del grosor de la capa de interconexión puede deducirse de los datos.

El segundo día de la conferencia se presentaron los resultados de la primera fase del proyecto HIPS - Núcleo de crecimiento de sensores de alto rendimiento, además de las ponencias del bloque temático Tecnologías emergentes.

La ponencia de Daniel Lieske (AEMtec GmbH, Berlín) se centró en los pasos de diseño y fabricación de un encapsulado a escala de chip. El troquel de silicio originalmente destinado a la unión por contacto vía alambre se rediseñó a nivel de oblea uniendo las capas de recableado basadas en PI y las bolas de soldadura en un componente para el ensamblaje flip-chip. En la presentación se expusieron las consideraciones para determinar la metalización bajo el parachoques y se mostraron los resultados de las pruebas de cizallamiento de las bolas de soldadura para la caracterización del proceso. El proyecto consiguió fabricar el componente en un paquete a escala de chip a nivel de oblea con un alto rendimiento.

La ponencia de Daniel Lieske (AEMtec GmbH, Berlín) se centró en los pasos de diseño y fabricación de un encapsulado a escala de chip. El troquel de silicio originalmente destinado a la unión por contacto vía alambre se rediseñó a nivel de oblea uniendo las capas de recableado basadas en PI y las bolas de soldadura en un componente para el ensamblaje flip-chip. En la presentación se expusieron las consideraciones para determinar la metalización bajo el parachoques y se mostraron los resultados de las pruebas de cizallamiento de las bolas de soldadura para la caracterización del proceso. El proyecto consiguió fabricar el componente en un paquete a escala de chip a nivel de oblea con un alto rendimiento.

Silvia Braun, de Fraunhofer ENAS, habló de los nuevos avances en el proceso de unión de obleas por termocompresión. Utilizando aluminio como capa metálica, debería ser posible reducir la temperatura de unión hasta 400 °C. Sin embargo, el inconveniente del aluminio es su capa de óxido estable, que impide la adhesión. Se ha demostrado que el recubrimiento de aluminio depositado al vacío con una capa de paladio y el uso de una capa de aluminio electrodepositado eliminan el efecto de la capa de óxido de aluminio. Con la capa galvánica, la rugosidad del metal depositado ayuda a romper mecánicamente la capa de óxido y a poner en contacto directo las capas de aluminio que se van a unir. Tal y como sugieren los resultados, la metalización galvánica es más prometedora y se debería seguir trabajando en ella.

Lars Stagun, de la Universidad Técnica de Berlín, habló de las posibilidades de integración de la electrónica en objetos textiles. Se centró principalmente en la tecnología de unión adhesiva no conductora para e-textiles en la máquina especial desarrollada para este fin. Esto permite conectar los módulos electrónicos basados en placas de circuitos rígidas con las pistas conductoras incorporadas en el textil. La conexión se crea fundiendo un componente adhesivo termoplástico no conductor y puede soportar cargas pesadas, como las que pueden producirse cuando los objetos se llevan puestos o se lavan. La pista conductora puede integrarse en el soporte textil mediante varios procesos, como el bordado, el tricotado, la laminación o incluso el encintado. La contribución se completó con la presentación de varias aplicaciones de prueba.

El "Premio a la mejor presentación"de este año recayó en LarsStagun, investigador asociado de la Universidad Técnica de Berlín. Un año más, los participantes en la conferencia han recibido muchas presentaciones interesantes y de gran calidad, por lo que no ha sido fácil elegir la mejor. Aprovechamos la ocasión para felicitar a Stagun por su premio.

El "Premio a la mejor presentación"de este año recayó en LarsStagun, investigador asociado de la Universidad Técnica de Berlín. Un año más, los participantes en la conferencia han recibido muchas presentaciones interesantes y de gran calidad, por lo que no ha sido fácil elegir la mejor. Aprovechamos la ocasión para felicitar a Stagun por su premio.

En la sesión especial "Growth Core HIPS - High Performance Sensors", se analizaron desde distintas perspectivas los resultados del proyecto al final de la fase de financiación y se presentó la tecnología SiCer subyacente (combinación de tecnología de silicio con tecnología multicapa cerámica) y sus aplicaciones. Knuth Baumgärtel (Micro-Hybrid Electronic GmbH, Hermsdorf) explicó el potencial de los sustratos compuestos Si-LTCC desde una perspectiva industrial, Franz Bechtold (VIA electronic GmbH, Hermsdorf) informó sobre el estado actual de desarrollo de la tecnología SiCer, los próximos pasos previstos y las dificultades técnicas que a menudo se deben al abandono de materiales bien probados. Clemens Motzkus, del Fraunhofer IKTS de Hermsdorf, habló de los pasos dados para ampliar el proceso de fabricación de la película cerámica LTCC apta para SiCer. Un hito importante fue la transición al proceso de colada continua de la película, que permite conseguir mejores propiedades del material en cuanto a densidad básica, desviaciones de altura en la película y contracción por secado. Su colega Hannes Engelhardt presentó los resultados de las investigaciones microestructurales, en las que se analizaron las reacciones en la interfaz entre el LTCC y la oblea de silicio. Los ejemplos de aplicaciones realizadas fueron presentados por Jens Müller (Universidad Tecnológica de Ilmenau) y Andrea Cyriax (CIS Forschungsinstitut für Mikrosensorik GmbH, Erfurt). El Sr. Müller habló de la estructura, fluídica y caracterización de un módulo sensor para la investigación de cultivos celulares mediante espectroscopia de impedancia. La Sra. Cyriax informó sobre los éxitos y retos relacionados con el envasado de sensores de presión piezorresistivos basados en SiCer.

Por la tarde, tras la primera jornada de conferencias, tuvo lugar, como de costumbre, la velada de la conferencia. Tradicionalmente se celebraba en el Augustiner de la Neuhauser Straße, pero para variar se celebró en la sala blanca, que ofrecía igualmente el ambiente tradicional y acogedor de Múnich. Durante el breve discurso, la Junta Directiva aprovechó la ocasión para dar las gracias a los patrocinadores del evento: AEMtec, Budatec, EKRA, Hesse, Indium y VIA Electronic. Nos gustaría aprovechar esta oportunidad para agradecerles una vez más su apoyo y su contribución al éxito de la conferencia.

Por último, nos gustaría dar las gracias a los participantes en la conferencia: Como siempre, sus contribuciones profesionales y sus debates guiados hicieron que fuera un placer estar en la conferencia.

Asamblea General de IMAPS Alemania el 20 de octubre de 2022

La asamblea general tuvo lugar al final del primer día de la conferencia. Se invitó tanto a los miembros de IMAPS presentes como a los participantes en la conferencia interesados en el trabajo de IMAPS DE e. V.

En el informe final de 2021, el primer presidente, Prof. Dr. Scheider-Ramelow, presentó los acontecimientos del año y el trabajo de la asociación. El tesorero Ernst Eggelaar informó sobre la situación financiera de la asociación. Tras el informe, los miembros de la asociación aprobaron las acciones del Consejo Ejecutivo.

Estaba prevista la elección del segundo presidente y del tesorero. Los dos miembros titulares de la Junta Directiva -el Dr. Stefan Härter y Ernst Eggelaar- fueron confirmados en sus cargos por unanimidad.

A continuación, el Presidente informó sobre la evolución de las cifras de miembros en IMAPS DE y en las demás secciones. Con 245 miembros activos, el capítulo alemán sigue siendo con diferencia el más fuerte de Europa. En 2022, IMAPS Alemania registró 9 nuevos miembros y 8 bajas. Tras el informe preliminar para 2022 y la divulgación de la situación financiera actual, se ofreció una perspectiva sobre los eventos organizados o apoyados por IMAPS en el próximo año. Encontrará más detalles en el calendario de eventos.

Visualización de presentaciones individuales

Para ver y descargar las presentaciones individuales, siga el enlace https://imaps.de/event/imaps-herbstkonferenz-2022/ e inicie sesión mediante "Registro". Los archivos PDF individuales se muestran en la vista de lista en "Programa de actos".

Calendario de actos

|

Lugar |

Periodo |

Nombre del acto |

Organizador |

|

Ilmenau |

23 de marzo de 2023 |

Seminario de primavera de IMAPS Alemania |

IMAPS ALEMANIA |

|

Albuquerque |

18-20 abril 2023 |

CICMT 2023 |

IMAPS/ACerS |

|

Oslo |

12-14 junio 2023 |

NordPac 2023 |

IMAPS Nórdico |

|

Hinxton |

11-14 septiembre 2023 |

EMPC 2023 |

IMAPS REINO UNIDO |

|

San Diego |

02 - 05 octubre 2023 |

Simposio Internacional |

IMAPS US |

|

Munich, Alemania |

19-20 octubre 2023 |

Conferencia de otoño |

IMAPS DE |

|

Múnich, Alemania |

14-17 de noviembre de 2023 |

SEMICON EUROPA |

SEMI Europa |

IMAPS Alemania - Su asociación para las tecnologías de embalaje e interconexión

IMAPS Alemania, parte de la Sociedad Internacional de Microelectrónica y Embalaje (IMAPS), ha sido el foro en Alemania para todos aquellos involucrados en la microelectrónica y la tecnología de embalaje desde 1973. Con casi 300 miembros, perseguimos esencialmente tres objetivos importantes:

- conectamos la ciencia y la práctica

- garantizamos el intercambio de información entre nuestros miembros y

- representamos el punto de vista de nuestros miembros en comités internacionales.

Pie de imprenta

IMAPS Alemania e. V.

Kleingrötzing 1, D-84494 Neumarkt-St. Veit

1er Presidente: Prof. Dr. Martin Schneider-Ramelow, Director del Instituto Fraunhofer de Fiabilidad y Microintegración (IZM),

Tesorero

(para cuestiones sobre afiliación y contribuciones):

Ernst G. M. Eggelaar,

Encontrará información de contacto detallada sobre los miembros del Comité Ejecutivo en www.imaps.de

(Comité Ejecutivo)