Aunque la mayoría de los dispositivos móviles están diseñados para ciclos de vida considerablemente más largos, a menudo no se consiguen debido a su necesaria conexión externa. La corrosión de los contactos de carga y los conectores para tiempos de carga cortos o transferencia rápida de datos hacen que el dispositivo, por lo demás intacto, quede repentinamente inutilizable. Las consiguientes quejas de los clientes finales suelen acarrear costes imprevistos para el fabricante, además de dañar su imagen, lo que a medio plazo se traduce en un aumento del precio del producto y, por tanto, en un precio menos atractivo.

Con RHODUNA® Alloy, Umicore Electroplating ha creado un electrolito de rodio-rutenio que aborda precisamente este problema. La aleación, que puede aplicarse mediante procesos de galvanoplastia que ahorran metal utilizando sistemas probados de producción en serie continua, proporciona a los contactos una resistencia a la corrosión sin igual, sin afectar a características como la capacidad de carga rápida.

LOS CONTACTOS CHAPADOS EN ORO YA NO PUEDEN SATISFACER LAS CRECIENTES EXPECTATIVAS

El rápido desarrollo inicial de teléfonos móviles, tabletas, auriculares inalámbricos y pulseras de fitness inteligentes se está ralentizando cada vez más. Mientras tanto, las prestaciones, el diseño y el manejo se han vuelto a menudo intercambiables entre marcas. Como resultado, incluso las diferencias marginales de precio y la sostenibilidad están pasando a un primer plano. Para los consumidores, el término sostenibilidad no va necesariamente de la mano de la clasificación entre los 3 primeros en el Premio de Tecnología de Superficies Stuttgart 2020 del Instituto Fraunhofer de Ingeniería de Fabricación y Automatización IPA para Umicore Electroplating 2 / 11 www.ep.umicore.com las preocupaciones medioambientales que a menudo se asocian con él - más bien, es la expectativa de un producto duradero que se puede utilizar en cualquier momento sin dudarlo.

Esto no puede conseguirse con el estándar actual de contactos y conectores de carga chapados en oro. Por su propia naturaleza, los wearables en particular no se utilizan en un entorno protegido del mundo exterior y, por tanto, están expuestos a condiciones de corrosión galvánica. En particular, durante las actividades de ocio, los dispositivos suelen entrar inevitablemente en contacto con líquidos que contienen cloruro, como el sudor de la piel, el agua de la piscina o del mar o incluso las bebidas. Por supuesto, la mayoría de los dispositivos son al menos resistentes a las salpicaduras y, en un principio, dan la impresión de no haber sufrido ningún daño. Sin embargo, el peligro no reside en la funcionalidad inmediata, sino en los contactos expuestos a medio plazo: en combinación con soluciones que contienen cloruro, los contactos chapados en oro se corroen inevitablemente a gran velocidad durante el proceso de carga.

LA PRUEBA DE CORROSIÓN DEMUESTRA LA SUPERIORIDAD DE LA NUEVA ALEACIÓN TRAS SÓLO UNOS MINUTOS

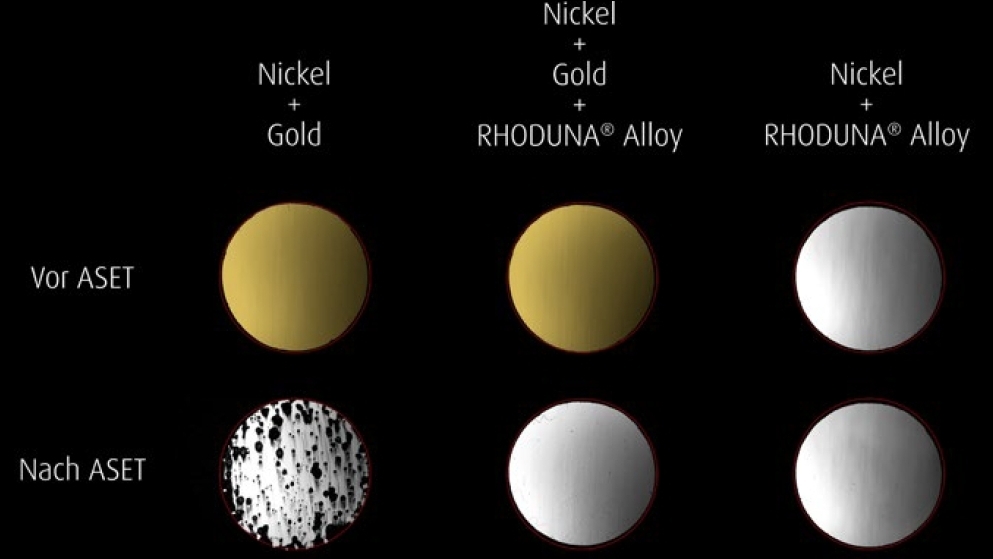

En una prueba de corrosión electroquímica, se aplica una solución salina de aproximadamente el uno por ciento (250 ml) a una tensión de 5 V a 40 °C. Esto simula un ciclo de carga completo en 30 segundos con contactos contaminados con sudor.

Tras sólo 2,5 minutos, la capa de oro de 0,75 μm utilizada normalmente para los contactos se ha disuelto por completo y el sustrato de níquel ya está muy corroído. En cambio, en la aleación RHODUNA® Alloy no se aprecia corrosión alguna bajo luz polarizada con un aumento de 20x. "La capa final, químicamente casi inerte, tiene una porosidad muy baja, por lo que el sistema global presenta una excelente resistencia a la corrosión", afirma Martin Stegmaier (Jefe de Aplicaciones Decorativas), confirmando las características del recubrimiento, hasta ahora inigualables.

EL PREMIO A LA TECNOLOGÍA DE SUPERFICIES 2020 CONFIRMA EL CARÁCTER INNOVADOR DE RHODUNA® ALLOY

Con RHODUNA® Alloy, Umicore Electroplating ha obtenido una posición destacada en el Premio de Tecnología de Superficies de Stuttgart, que concede cada dos años el mundialmente conocido Instituto Fraunhofer de Ingeniería de Fabricación y Automatización IPA. Su jefe de departamento de tecnología de galvanoplastia, el Dr. Martin Metzner, explica el 3er puesto con un simple hecho: "Umicore ... ha conseguido ... contrarrestar las complejas y a menudo adversas influencias a las que están expuestos los contactos de los dispositivos móviles". Uwe Manz (Director de Investigación y Desarrollo) está especialmente satisfecho con el premio por una razón: "Por supuesto, nuestro éxito comercial demuestra que estamos desarrollando los productos adecuados para los distintos mercados. Pero el premio también confirma que seguimos a la vanguardia en cuanto a innovación, sostenibilidad, cualidades de los habilitadores y viabilidad industrial, los criterios según los cuales se concedió el premio."

LA SOSTENIBILIDAD APORTA EFICIENCIA ECONÓMICA

RHODUNA® Alloy es una situación en la que todos los implicados salen ganando. El usuario disfruta de una vida útil más larga y, por tanto, de la sostenibilidad de su dispositivo móvil. El fabricante se beneficia de dos maneras: por un lado, la fiabilidad adicional del producto contribuye directamente a la imagen del fabricante. En segundo lugar, la aleación RHODUNA ® hace que el coste total sea significativamente más económico, a pesar de que la inversión en la aleación es cuatro veces superior a la del revestimiento de oro.

Aunque es difícil medir la ganancia de imagen y el supuesto mayor volumen de ventas resultante sólo tiene efecto a medio plazo, el ahorro en reclamaciones debidas a contactos corroídos puede cuantificarse clara e inmediatamente. Los costes de correspondencia, logística y, por supuesto, de reparación o sustitución de los aparatos defectuosos se eliminan sin necesidad de sustituirlos.

LA ALTA CALIDAD DE LAS VENTAS TÉCNICAS TAMBIÉN PROPORCIONA UNA AMPLIA BASE PARA LA TOMA DE DECISIONES

Desde la primera reunión, el equipo de ventas de Umicore disipa cualquier temor a la conversión de un proceso en funcionamiento mediante la presentación de la hoja de ruta de onboarding. Antes de cualquier posible introducción o cambio a RHODUNA® Alloy, se lleva a cabo un estudio inusualmente detallado del entorno de proceso existente, lo que, según Umicore, garantiza una puesta en marcha sin problemas y, por tanto, en el peor de los casos, sin paradas de producción.

Pero aquí no acaba el servicio no vinculante de la empresa. "Somos conscientes de que el cliente potencial necesita una base completa para la toma de decisiones que vaya mucho más allá de un cálculo de precios individual, muestras de productos y, si es necesario, consejos de optimización para un panorama de procesos óptimo. Por eso también incluimos la producción de prueba en el entorno del cliente", afirma Markus Legeler (Jefe de Ventas Internacionales), describiendo la incorporación para los clientes, y añade: "Por supuesto, debido a las circunstancias actuales, podemos trazar todos los pasos, desde el asesoramiento, la configuración y la formación de los empleados hasta el apoyo continuo a la producción, de forma completamente virtual si así se solicita."