Los termoplásticos de alto rendimiento, como las poliéter éter cetonas (PEEK), tienen propiedades mecánicas similares a las del hueso humano. Esto convierte al PEEK en un plástico prometedor para aplicaciones médicas de sustitución ósea. Para aumentar la bioactividad del PEEK, se pueden depositar capas de hidroxiapatita (HAp) sobre las superficies de PEEK mediante pulverización de plasma en frío. Las capas de HAp depositadas y adheridas tienen una estructura porosa adecuada para el crecimiento de células óseas.

Introducción

El PEEK es un biomaterial prometedor para la visualización postoperatoria debido a su bajo módulo de elasticidad y a su permeabilidad a los rayos X. En comparación con biomateriales metálicos como los aceros inoxidables y las aleaciones de titanio, el PEEK tiene propiedades mecánicas similares a las del hueso humano para evitar el efecto de apantallamiento de tensiones en la interfaz hueso/implante [1]. Sin embargo, su superficie bioinerte puede provocar un encapsulamiento fibroso y una mala osteointegración.

Para aumentar la bioactividad del PEEK, a menudo es necesario modificar las superficies del material. Torstrick et al. aumentaron la bioactividad del material PEEK creando una superficie porosa del PEEK [2]. Hahn et al. aplicaron una capa de hidroxiapatita a los implantes intervertebrales de PEEK mediante deposición de aerosol para crear una superficie bioactiva adherente [3]. También es posible depositar una capa de HAp sobre un sustrato de PEEK mediante pulverización atmosférica convencional [4, 5].

Sin embargo, hay que encontrar un compromiso entre el sobrecalentamiento del sustrato y la formación de la capa [6]. Para minimizar la carga térmica sobre el sustrato, las capas de hidroxiapatita pueden aplicarse a sustratos térmicamente sensibles mediante pulverización atmosférica de plasma frío. La pulverización de plasma frío es una forma modificada de pulverización de plasma en la que polvos muy finos se funden a una potencia moderada y se aceleran sobre las superficies a recubrir.

Material y métodos

Como material de sustrato se utilizaron discos de PEEK de Ø 17 mm x 2 mm (Rocholl GmbH, Eschelbronn, Alemania). La temperatura de fusión de este plástico es de 341 °C. Antes del recubrimiento, todas las muestras se sometieron primero a un chorro de arena con corindón para conseguir una rugosidad superficial Sq de 4 µm. A continuación, todas las muestras se limpiaron con isopropanol en un baño de ultrasonidos durante 15 minutos y después se secaron a temperatura ambiente. El material de pulverización utilizado fue polvo de hidroxiapatita (HAp) con un tamaño de partícula D50 de 27 µm (MediCoat AG, Étupes, Francia). La pureza de la fase HAp era > 95 %. Como aditivo de pulverización para aplicaciones médicas, este polvo cumple los requisitos de las normas ASTM f1185 e ISO 13779. El polvo contiene una cantidad mínima de óxido de calcio (menos del 1 %).

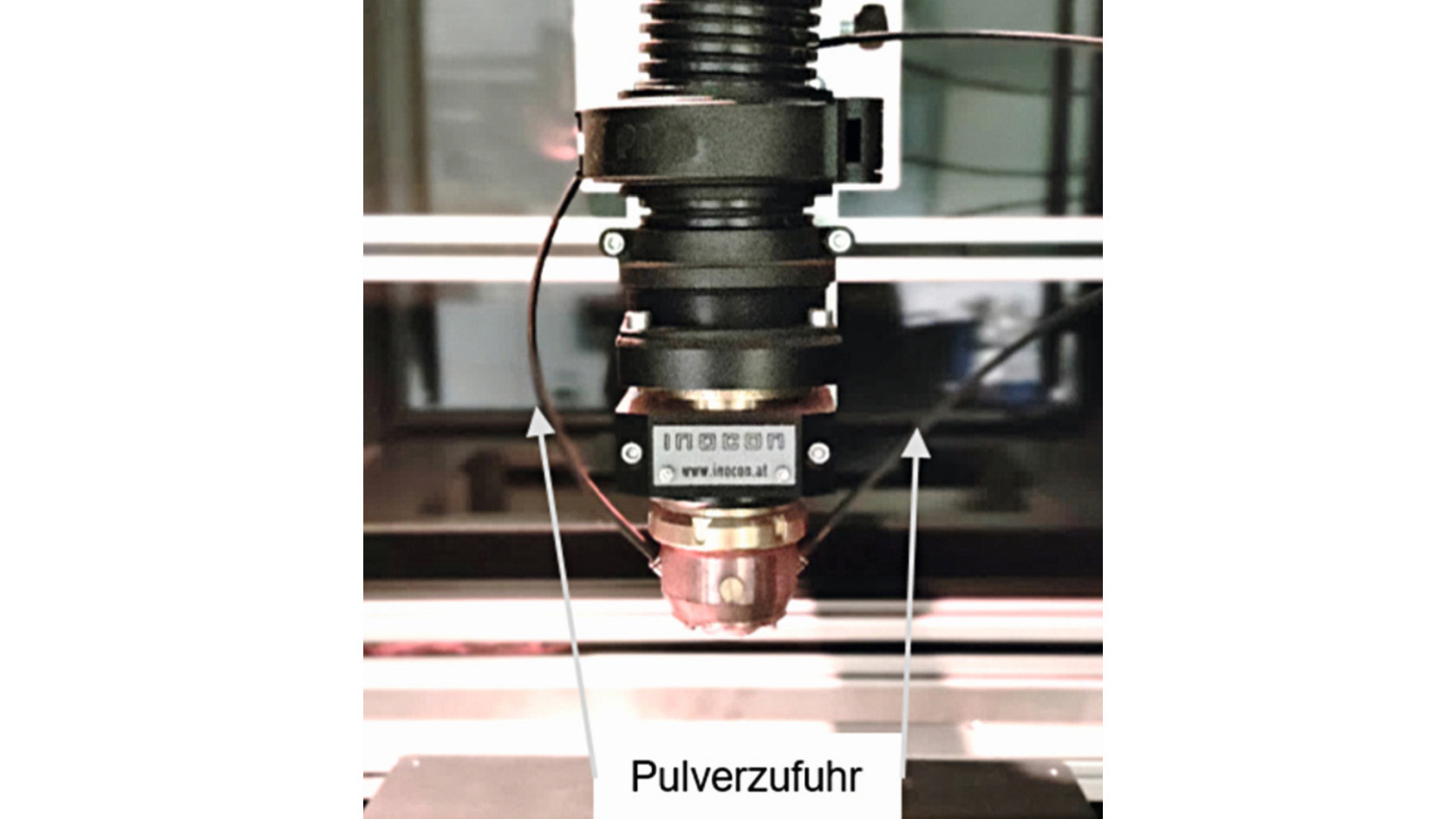

El recubrimiento y la activación previa se realizaron con el sistema de plasma frío IC-3 (Inocon, Attnang-Puchheim, Austria). En la figura 1 se ilustra el sistema de plasma frío, en el que se produce una descarga eléctrica entre un cátodo de tungsteno centrado y la boquilla que sirve de ánodo. El rango de potencia ajustable va de 1 a 11 kW. En las pruebas que aquí se presentan, se utilizó una potencia de 5,7 kW (250 A, 23 V) para evitar dañar el sustrato de PEEK. Durante los recubrimientos, la superficie de PEEK se escaneó con el plasma siguiendo un patrón meandriforme, en el que el sustrato se desplazó con respecto a la abertura de salida de la boquilla de plasma mediante una mesa de desplazamiento x-y a una velocidad de 250 mm/s. La tabla 1 ofrece una visión general del conjunto de parámetros utilizados.

|

Gas de proceso |

Argón @ 10 L min-1 |

|

Gas portador |

Argón @ 7 L min-1 |

|

Amperaje |

250 A |

|

Tensión |

23 V (regulación automática) |

|

Distancia de pulverización |

44 mm |

|

Movimiento relativo del sustrato |

250 mm s-1 |

|

Velocidad de alimentación del polvo |

3 g min-1 |

|

Rejilla/desplazamiento |

4 mm / 2 mm |

|

Número de pasadas |

10 |

Al recubrir el sustrato de PEEK era de esperar un aumento pronunciado de la temperatura. El control del proceso en correlación con la temperatura superficial alcanzada se llevó a cabo en consecuencia mediante la medición de la temperatura durante la pulverización de plasma. La medición de la temperatura durante la activación y el recubrimiento posterior se llevó a cabo mediante un termopar de tipo K, que se colocó 1 mm por debajo de la superficie de PEEK en el orificio. Se observaron tiempos de pausa entre dos pasadas de tratamiento con plasma para conseguir una temperatura superficial moderada.

La fuerza de adhesión de la capa de HAp se comprobó mediante un ensayo de cizallamiento por compresión con una máquina de ensayos de Hegewald & Peschke (Nossen, Alemania). Antes de la prueba, el sello arenado (Ø 5 mm) se flameó con Pyrosil y, a continuación, se recubrió con la imprimación GP15 (Sura Instruments, Jena, Alemania). A continuación, los sellos y las muestras a ensayar se unieron con Scotch-Weld DP460 (3M, St. Paul, EE.UU.) y se curaron a 65 °C durante 3 horas (determinación quíntuple).

Los exámenes morfológicos de las capas de HAp producidas se realizaron mediante microscopía electrónica de barrido. La composición de las fases se determinó mediante difracción de rayos X (DRX).

Resultados y discusión

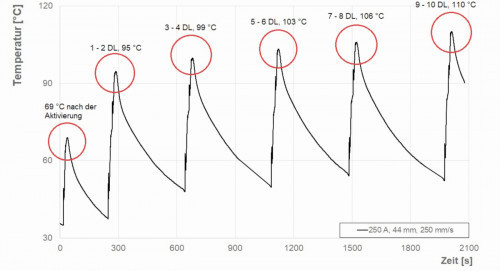

El objetivo principal, además de la deposición resistente a la adherencia de los recubrimientos sobre PEEK, era evitar cargas térmicas elevadas. Esto fue posible gracias a la selección de unos parámetros de proceso adecuados. Durante la activación y el recubrimiento, se registró el perfil de temperatura-tiempo con un termopar de tipo K (Ø 0,25 mm, TC Direct, Mönchengladbach, Alemania) (Fig. 2). Esta figura muestra el perfil de temperatura 1 mm por debajo de la superficie a una potencia de plasma de 5,7 kW. Obsérvense las zonas marcadas con un círculo rojo, que resaltan la temperatura máxima de la pasada correspondiente (DL). Debido al brevísimo tiempo de exposición bajo el chorro de plasma, no se produjeron daños ópticos ni físicos en el sustrato. Para analizar la carga térmica sobre el material, se consideraron las temperaturas máximas alcanzadas en cada pasada. La figura 2 muestra el perfil de temperatura-tiempo con una potencia de plasma de 5,7 kW, una distancia de pulverización de 44 mm y una velocidad del sustrato de 250 mm/s. Se alcanzaron temperaturas de hasta 69 °C en la fase de pulverización. Tras la activación se alcanzaron temperaturas de hasta 69 °C. Se observaron tiempos de pausa de 6 minutos entre la activación y 2 pasadas. La temperatura máxima de hasta 110 °C se alcanzó después de 10 pasadas. La temperatura de aplicación del PEEK es admisible hasta 260 °C [7]. Por tanto, el perfil de temperatura alcanzado no debe considerarse crítico.

Fig. 2: Temperatura en función del tiempo durante la activación (1 DL) y el recubrimiento (10 DL); las temperaturas máximas del ciclo respectivo (DL) están resaltadas en círculos rojos

Fig. 2: Temperatura en función del tiempo durante la activación (1 DL) y el recubrimiento (10 DL); las temperaturas máximas del ciclo respectivo (DL) están resaltadas en círculos rojos

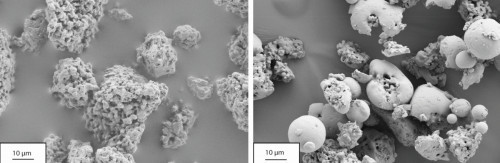

Los análisis SEM de los polvos de HAp revelan una forma ligeramente irregular (Fig. 3 izquierda). Debido a la potencia relativamente baja del plasma (5,7 kW), los polvos de HAp no pudieron fundirse completamente. La figura 3 (derecha) muestra que el núcleo de los polvos de HAp, que se calentaron en el plasma, tenía una estructura inalterada. Por tanto, se pudo demostrar que sólo se fundió la superficie del polvo de HAp.

Fig. 3: Morfología del polvo de HAp en su estado original (izquierda) y a través del plasma (derecha)

Fig. 3: Morfología del polvo de HAp en su estado original (izquierda) y a través del plasma (derecha)

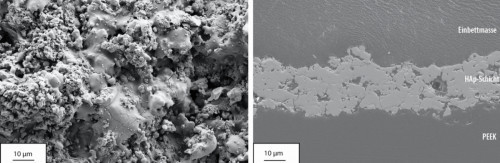

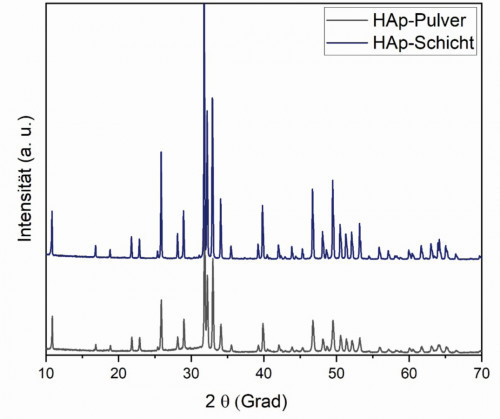

Las capas de HAp depositadas presentaban una superficie rugosa que podía cubrir completamente el sustrato subyacente (Fig. 4 izquierda). Las microfisuras se localizaron en las zonas lisas donde se fundió la hidroxiapatita. Los cristalitos en la superficie indican componentes no fundidos (núcleo de las partículas de HAp). Estas partículas no completamente fundidas dieron lugar a una estructura porosa de la capa de HAp (Fig. 4 derecha). Los resultados de la difracción de rayos X confirmaron que la cristalinidad de la capa de HAp pulverizada era del 83 % (polvo de HAp inicial del 95 %). La hidroxiapatita como componente principal (JCPDS 9.432) se mostró en el espectro (Fig. 5). No se detectaron picos de α-TCP, β-TCP o fosfato tetracálcico (TTCP) (JCPDS 9.348, 9.169 y 25.1137, respectivamente). Se encontraron componentes mínimos de óxido de magnesio y óxido de calcio en los espectros, ya que el óxido de magnesio y el óxido de calcio estaban presentes como impurezas en el aditivo de pulverización. (Fig. 4 izquierda).

Fig. 4: Imagen de vista superior (izquierda) e imagen de sección transversal (derecha) de la capa de HAp sobre PEEK (a 5,7 kW, distancia de pulverización de 44 mm, velocidad de barrido de 250 mm/s).

Fig. 4: Imagen de vista superior (izquierda) e imagen de sección transversal (derecha) de la capa de HAp sobre PEEK (a 5,7 kW, distancia de pulverización de 44 mm, velocidad de barrido de 250 mm/s).

Fig. 5: Espectros XRD del polvo y la capa de HAp

Fig. 5: Espectros XRD del polvo y la capa de HAp

Las micrografías transversales (Fig. 4 derecha) mostraron una buena adhesión en la interfaz entre la hidroxiapatita y el sustrato de PEEK. La capa de HAp conseguida sobre PEEK presenta una buena adherencia general. Su resistencia al cizallamiento es de 43,4 MPa. No se observaron defectos en el propio sustrato de PEEK (agujeros, fragilización). Por tanto, el perfil temperatura-tiempo puede considerarse un método válido para el seguimiento del proceso.

Conclusión y perspectivas

El plástico de alto rendimiento poliéter éter cetona (PEEK) es un material casi ideal para aplicaciones en el campo de la tecnología de implantes. Sin embargo, su superficie bioinerte es su mayor desventaja. Estas superficies pueden modificarse con ayuda de hidroxiapatita bioactiva. Se ha demostrado que la pulverización de plasma en frío es adecuada para depositar capas adhesivas de HAp bioactiva sobre materiales PEEK relevantes para aplicaciones médicas sin causar daños ópticos o físicos. Debido a la baja potencia del plasma, fácilmente ajustable, las partículas de HAp no se fundieron completamente en el plasma. Esto condujo a una estructura de capa porosa con muy alta cristalinidad, que es la base ideal para una alta compatibilidad con las células óseas.

En futuros estudios se caracterizará con más detalle la biocompatibilidad y el comportamiento citotóxico de las capas de HAp. Además, se añadirán otras funcionalidades directamente durante el proceso de recubrimiento. Entre otras cosas, las capas de HAp depositadas pueden complementarse con óxido de zinc, que puede integrarse simultáneamente en las capas de HAp mediante deposición química en fase vapor por plasma a presión atmosférica (APPCVD). De este modo, se crean capas con condiciones óptimas para las células del propio organismo, pero con condiciones desfavorables para el crecimiento de microorganismos extraños.

Agradecimientos

Parte del trabajo aquí presentado ha sido financiado por el Ministerio Federal de Economía y Energía de Alemania (BMWi) con la subvención nº 49MF200039.

Bibliografía

[1] J.M. Toth et al.: Polyetheretherketone as a biomaterial for spinal applications, Biomaterials Volumen 27, Número 3 (2006) 324-334

[2] F.B. Torstrick et al: Porous PEEK improves the bone-implant interface compared to plasma-sprayed titanium coating on PEEK, Biomaterials 185 (2018) 106-116

[3] Byung-Dong Hahn et al: PEEK recubierto de hidroxiapatita osteoconductora para cirugía de fusión espinal, Applied Surface Science 283 (2013) 6-11.

[4] R.B. Heimann: Thermal spraying of biomaterials, Surf. Coat. Technol., Vol 201, N°5, 2006, 2012-2019

[5] Y.C. Tsui; C. Doyle; T.W. Clyne: Plasma sprayed hydroxyapatite coatings on titanium substrates, Part 1: Mechanical properties and residual stress levels, Biomat., Vol 19, 1998, 2015-2029

[6] P. Robotti et al: Thermal Plasma Spray Deposition of Titanium and Hydroxyapatite on PEEK Implants, PEEK Biomaterials Handbook, 2019.

[7] S. Beauvais et al: Plasma Sprayed Biocompatible Coatings on PEEK Implants, Thermal Spray 2007: Global Coating Solutions.