Los revestimientos de Ti(Al,Mg)GdN producidos mediante deposición física en fase vapor (PVD) protegen los aceros tratables térmicamente del ataque de la corrosión durante al menos 1.000 horas en la prueba de niebla salina con un espesor de revestimiento de sólo 4 μm. Esto las convierte en una alternativa prometedora y sostenible al cromo duro y al níquel químico. En este artículo se analizan varios conceptos de aleación de recubrimientos PVD basados en TiN (TiN+Mg, TiN+MgGd y TiN+(Al,Mg)Gd) en relación con sus propiedades de recubrimiento y protección contra la corrosión. Se presta especial atención a los efectos de los elementos de aleación magnesio (Mg), aluminio (Al) y gadolinio (Gd) sobre las propiedades de corrosión y los mecanismos subyacentes.

Los recubrimientos galvánicos de cromo duro y níquel químico siguen siendo los más modernos para la protección contra la corrosión de los componentes de acero. Sin embargo, los procesos que contienen cromo (VI) en particular están sujetos a estrictos requisitos normativos, como el Reglamento REACH de la UE, ya que se consideran tóxicos y perjudiciales para el medio ambiente. Además, el níquel puede provocar reacciones alérgicas y representa una carga medioambiental [1]. En este contexto, existe una creciente demanda de alternativas innovadoras y sostenibles que ofrezcan protección contra el desgaste y la corrosión y que, además, sean respetuosas con el medio ambiente.

Los recubrimientos PVD (deposición física de vapor) están establecidos en numerosas aplicaciones industriales, sobre todo cuando se requiere un alto nivel de protección contra el desgaste, como en la tecnología de mecanizado, la fabricación de herramientas o los componentes de máquinas sometidos a grandes esfuerzos. También se utilizan cada vez más para superficies decorativas y funcionales. Sin embargo, los recubrimientos PVD disponibles en el mercado, como el TiN o el TiAlN, alcanzan sus límites cuando se requiere una elevada resistencia a la corrosión [2, 3]. Esto limita significativamente sus posibilidades de aplicación en entornos corrosivos y a menudo requiere el uso de sustratos caros y resistentes a la corrosión o capas protectoras galvánicas adicionales.

Una de las principales razones de la escasa protección contra la corrosión de los recubrimientos PVD convencionales, además de su bajo espesor, es la diferencia de potencial electroquímico entre el recubrimiento PVD más noble y el sustrato base. Por lo tanto, se producen altas densidades de corriente anódica en los defectos de crecimiento típicos, como los agujeros de alfiler y las macropartículas, lo que conduce a un rápido fallo del recubrimiento [4, 5].

Entre los enfoques para reducir la densidad de defectos y optimizar la microestructura del recubrimiento se incluyen, por ejemplo, los recubrimientos multicapa [6-8], el uso de la tecnología HiPIMS [9] o la nanoestructuración selectiva (por ejemplo, mediante la adición de Si) [10, 11].

Las modificaciones químicas, como el aumento del contenido de aluminio en los revestimientos de TiAlN, mejoran el comportamiento frente a la corrosión mediante la formación de una capa pasiva de Al2O3[12]. La aleación de los revestimientos de TiN con magnesio reduce la diferencia de potencial electroquímico entre el revestimiento y el sustrato y, por tanto, la fuerza impulsora de la corrosión galvánica [13-15].

Con el desarrollo de los recubrimientos TiMgGdN en el Centro de Materiales de Ingeniería de la Universidad Técnica de Darmstadt, se logró por primera vez un gran avance en la producción de recubrimientos PVD protectores contra la corrosión. La aleación específica de TiN con magnesio y gadolinio produjo efectos sinérgicos que mejoraron significativamente la resistencia a la corrosión. Una comparación con los recubrimientos PVD convencionales ilustra la superioridad de este nuevo sistema de recubrimiento (Fig. 1).

Los recubrimientos TiMgGdN desarrollados alcanzaron una resistencia de hasta 1.000 horas en la prueba de niebla salina en aceros termotratables propensos a la corrosión y, por tanto, mostraron una tolerancia a los defectos significativamente mayor que los recubrimientos PVD convencionales. Esto representa una ventaja decisiva, ya que los recubrimientos de PVD convencionales son particularmente susceptibles a los ataques de corrosión en los puntos defectuosos [16, 17].

Experimental

Recubrimiento PVD

Los recubrimientos se depositaron mediante pulverización catódica por magnetrón DC en un sistema de recubrimiento industrial (Cemecon CC800/9). Como material se utilizaron cátodos fabricados pulvimetalúrgicamente (500 mm × 88 mm) de Plansee Composite Materials. Los detalles sobre los cátodos de TiMg y TiMgGd se describen en [18, 19].

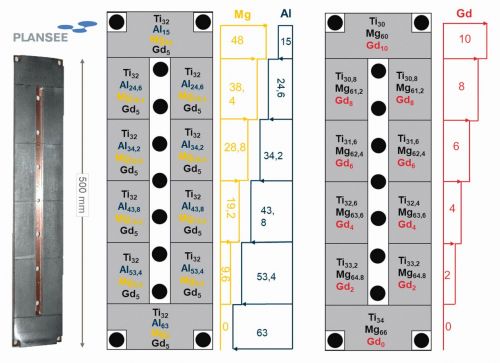

Se utilizaron blancos segmentados con contenidos variables de Al/Mg y Gd para la sustitución parcial dirigida de Mg por Al y para investigar la influencia del contenido de Gd (Fig. 2). Los cátodos Ti(Al,Mg)Gd tenían una relación Al/Mg de (15/48) a (63/0) a.-%, mientras que en los cátodos TiMgGd el contenido de Gd variaba entre 0 a.-% y 10 a.-%. Este enfoque permitió la deposición simultánea de capas con diferentes composiciones químicas en un único proceso de recubrimiento.

Fig. 2: Representación esquemática de la variación de la relación Al/Mg en el blanco Ti(Al,Mg)Gd (izquierda) y del contenido de Gd en el blanco TiMgGd (derecha).

Fig. 2: Representación esquemática de la variación de la relación Al/Mg en el blanco Ti(Al,Mg)Gd (izquierda) y del contenido de Gd en el blanco TiMgGd (derecha).

Para registrar la influencia de la composición química en el blanco, los sustratos se colocaron en tres posiciones definidas dentro de la cámara de recubrimiento: superior, central e inferior. Sin embargo, los efectos de mezcla del material pulverizado de los segmentos vecinos impidieron alcanzar las composiciones límite teóricas de los segmentos superior e inferior del blanco (Fig. 2).

|

Aguafuerte MF |

Presión de la cámara |

BIAS |

Corriente anódica |

Duración |

|

400 mPa |

200 V |

20 A |

1 h |

|

|

Revestimiento |

Potencia objetivo |

Tensión de refuerzo |

Tensión BIAS |

Modo de recubrimiento |

|

2 kW |

90 V |

-100 V |

CC |

|

|

Presión de la cámara |

Temperatura de la cámara |

Relación N2 / Ar |

Rotación |

|

|

400 mPa |

< 200 °C |

0.25 |

En |

Los sustratos se fabricaron con material en barra de 1.3505+QT (100Cr6), que se prepararon con una rugosidad superficial de Rz < 0,05 µm y se colocaron frente a los blancos respectivos en el sistema de revestimiento. También se utilizaron obleas de Si como sustratos. Los principales parámetros de recubrimiento se resumen en la Tabla 1.

Caracterización

La dureza del recubrimiento se determinó mediante nanoindentación con un nanoindentador ASMEC UNAT de acuerdo con la norma DIN EN ISO 14577-1:2015-11. La adherencia del revestimiento se analizó utilizando un CSEM Revetest de conformidad con la norma DIN EN ISO 20502 (carga máxima: 100 N, velocidad de avance: 10 N/s).

El análisis de fase de los diferentes conceptos de aleación de revestimiento se llevó a cabo mediante difracción de rayos X (XRD) bajo incidencia rasante con un difractómetro Rigaku SmartLab con una fuente de rayos X Co-Kα.

El examen microscópico electrónico de barrido (SEM) de la microestructura se llevó a cabo utilizando un Philips XL30 FEG o un Zeiss EVO60XVP. Para analizar las secciones transversales, los revestimientos se depositaron sobre obleas de silicio y luego se fracturaron. Para los análisis se utilizó un detector Oxford Instruments Aztec Energy Advanced X-MaxN 50 mediante espectroscopia de rayos X de energía dispersiva (EDX) en el SEM. Se utilizó espectroscopia de emisión óptica por descarga luminiscente (GD-OES) con un SPECTRO GDA 750 para determinar los perfiles químicos en profundidad.

La espectroscopia de fotoelectrones de rayos X (XPS) se utilizó para caracterizar los estados de enlace químico de las capas de pasivación. Las mediciones se llevaron a cabo utilizando un PHI VersaProbe 5000 equipado con una fuente de rayos X Al Kα a una energía de excitación de 1486,6 eV y un diámetro de punto de 200 μm.

Para cuantificar la densidad de defectos, los recubrimientos se analizaron en un área de 100 mm2 utilizando un microscopio de luz reflejada Leica DM4000 con un aumento de 100x. Los defectos se analizaron mediante análisis digital de imágenes (Imagic IMS).

La resistencia a la corrosión de los revestimientos se determinó mediante un ensayo de niebla salina neutra (NSS) conforme a la norma DIN EN ISO 9227:2017-07. Las muestras se ensayaron a 35 °C en una solución de NaCl al 5 %. El ataque por corrosión se evaluó a intervalos de tiempo definidos de 24, 96, 144, 300, 450, 800 y 1000 horas utilizando un estereomicroscopio Leica M205A.

La caracterización electroquímica se llevó a cabo mediante mediciones del potencial de densidad de corriente a temperatura ambiente (T = 23 °C ± 1 °C) con una velocidad de barrido de 0,277 mV/s. Se utilizó un electrodo de referencia como electrodo de referencia. Un electrodo de Ag/AgCl sirvió como electrodo de referencia, mientras que un electrodo de malla de platino se utilizó como contraelectrodo. Las mediciones se realizaron en soluciones de prueba alcalinas y ácidas. La solución alcalina consistió en NaCl al 0,5 % saturado con Mg(OH)2 para estabilizar el pH en 8,3. Para las pruebas en condiciones de corrosión más severas, el electrolito de NaCl al 0,5 % se acidificó con 7,5 mL/L de HCl 0,1 M hasta alcanzar un valor de pH de 5,2. Al comienzo de cada medición, se determinó el potencial de corrosión libre durante 15 minutos.

Resultados

Caracterización del revestimiento

En la Tabla 2 se resumen los resultados de los análisis químicos, así como la dureza, el espesor y la adherencia del revestimiento como propiedades clave del mismo.

|

Recubrimiento |

Ti |

Al |

Mg |

Gd |

N |

Espesor de capa [µm] |

DurezaHIT [GPa] |

AdherenciaLC3 [N] |

| [at. %] | ||||||||

|

TiN |

- |

- |

- |

- |

- |

6.8 ± 0.2 |

20 ± 2 |

51 ± 2 |

|

TiMgN |

24 ± 1 |

- |

34 ± 1 |

- |

42 ± 2 |

4,9 ± 0,2 |

22 ± 0,5 |

38 ± 2 |

|

TiMgGd1N |

24 ± 1 |

- |

32 ± 1 |

1 ± 0.3 |

43 ± 2 |

5.1 ± 0.1 |

17 ± 2 |

35 ± 2 |

|

TiMgGd2N |

22 ± 2 |

- |

29 ± 2 |

2 ± 0.5 |

47 ± 1 |

5.0 ± 0.1 |

22 ± 2 |

42 ± 2 |

|

TiMgGd3N |

21 ± 1 |

- |

27 ± 1 |

3 ± 0.3 |

49 ± 2 |

5.0 ± 0.1 |

20 ± 1 |

45 ± 2 |

|

TiMgGd5N |

19 ± 1 |

- |

24 ± 1 |

5 ± 0.2 |

52 ± 2 |

4.8 ± 0.2 |

18 ± 1 |

44 ± 2 |

|

TiAl7MgGdN |

19 ± 1 |

7 ± 1 |

26 ± 1 |

2 ± 0.3 |

46 ± 2 |

4.8 ± 0.2 |

13.5 ± 0.9 |

49 ± 2 |

|

TiAl12MgGdN |

19 ± 1 |

12 ± 1 |

21 ± 1 |

2 ± 0.3 |

46 ± 2 |

4.3 ± 0.2 |

15.2 ± 2 |

41 ± 2 |

|

TiAl18MgGdN |

19 ± 1 |

18 ± 1 |

13 ± 1 |

2 ± 0.2 |

48 ± 2 |

3.7 ± 0.1 |

18.5 ± 3 |

43 ± 2 |

Para una mejor visión de conjunto, los recubrimientos producidos variando la proporción Al/Mg o el contenido de Gd se etiquetan según el contenido del elemento de aleación respectivo en porcentaje atómico (at.%). TiMgGd3N, por ejemplo, representa un recubrimiento con 3 at.% de Gd con proporciones constantes de los demás elementos, mientras que TiAl12MgN describe un recubrimiento con 12 at.% de Al y contenidos invariables de Ti y N.

El TiN es un revestimiento de PVD por magnetrón producido con parámetros industriales con un mayor espesor de revestimiento para mejorar la resistencia a la corrosión.

TiMgN y TiMgGd2N se produjeron a partir de cátodos monolíticos utilizando parámetros de recubrimiento optimizados para mejorar la resistencia a la corrosión con un espesor de recubrimiento objetivo de 5 µm. Se utilizaron los mismos parámetros de proceso para variar la relación Al/Mg y el contenido de Gd.

Debido al menor rendimiento de sputtering del aluminio en comparación con el magnesio, el espesor de capa de los recubrimientos Ti(Al,Mg)GdN disminuye con el aumento del contenido de Al.

Con valores de dureza en torno a 22 GPa, los recubrimientos TiMgN y TiMgGd2N optimizados se encuentran en el rango típico del TiN. Los procesos en los que se utilizaron cátodos producidos con contenidos variables de Al/Mg y Gd aún no se han optimizado individualmente, razón por la cual la dureza de algunos de estos recubrimientos es inferior a 20 GPa.

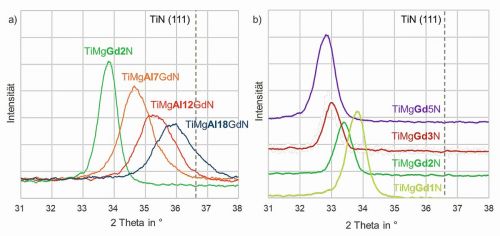

Fig. 3: Reflejo TiN(111) para a) la variación de la relación Al/Mg en los recubrimientos Ti(Al,Mg)GdN y b) la variación del contenido de Gd en los recubrimientos TiMgGdN

Fig. 3: Reflejo TiN(111) para a) la variación de la relación Al/Mg en los recubrimientos Ti(Al,Mg)GdN y b) la variación del contenido de Gd en los recubrimientos TiMgGdN

Los análisis de DRX no muestran fases cristalinas adicionales de Al, Mg o Gd tanto para los recubrimientos de Ti(Al,Mg)GdN como para los de TiMgGdN, lo que indica que se trata de una formación de solución sólida sustitucional en la que los átomos de Ti en la red de TiN son sustituidos por átomos de Al, Mg o Gd [13, 18]. Los efectos de esta sustitución de elementos en la posición del reflejo TiN (111) se muestran en la figura 3. Un mayor contenido de Gd conduce a un desplazamiento del reflejo TiN(111) hacia ángulos 2-theta menores, lo que indica una expansión de la red (Fig. 3a). Esta expansión se debe al mayor radio atómico del Gd (180 pm) en comparación con el Ti (150 pm). Dado que el Mg también es ligeramente mayor que el Ti, también contribuye a la distorsión de la red [18]. Por el contrario, los recubrimientos Ti(Al,Mg)GdN muestran un desplazamiento del reflejo TiN(111) hacia ángulos 2-theta más altos con el aumento del contenido en Al. Esto indica una reducción de la expansión de la red en comparación con TiMgGdN, que se debe al menor radio atómico del Al (125 pm) en comparación con el Mg.

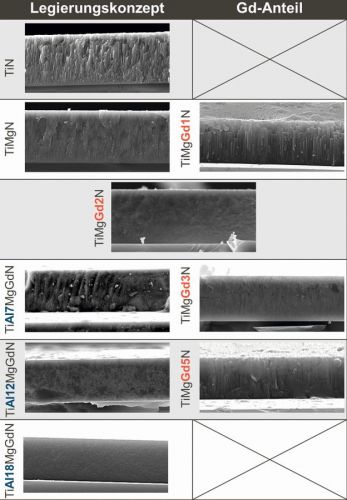

Fig. 4: Imágenes SEM de las microestructuras de las capas Columna izquierda: Concepto de aleación; TiN, TiN+Mg, TiN+MgGd, TiN+Al,Mg)Gd Columna derecha: Variación del contenido de Gd en las capas de TiMgGdN

Fig. 4: Imágenes SEM de las microestructuras de las capas Columna izquierda: Concepto de aleación; TiN, TiN+Mg, TiN+MgGd, TiN+Al,Mg)Gd Columna derecha: Variación del contenido de Gd en las capas de TiMgGdN

La anchura total a medio máximo (FWHM) del reflejo TiN(111) no muestra cambios significativos en función del contenido de Gd. Por el contrario, las capas de Ti(Al,Mg)GdN muestran un ensanchamiento de la FWHM con el aumento del contenido de Al. Esto indica un refinamiento del grano, que conduce a un aumento de la dureza con el aumento del contenido de Al debido al efecto Hall-Petch (Tabla 2) [15].

Las investigaciones con microscopio electrónico de barrido (Fig. 4) confirman el efecto de refinamiento de grano: mientras que TiAl7MgGdN tiene una microestructura claramente columnar con límites de grano claramente reconocibles, un mayor contenido de Al conduce a una morfología de capa cada vez más compacta. Así, TiAl18MgGdN muestra una estructura casi monolítica sin límites de grano reconocibles.

También puede observarse una microestructura igualmente densa en el recubrimiento optimizado de TiMgGd2N. Por el contrario, el TiN y el TiMgN presentan la morfología de crecimiento columnar típica de los recubrimientos de PVD magnetrónico.

Al variar el contenido de Gd, se observa que, a excepción del TiMgGd2N, todas las demás composiciones de recubrimiento muestran una microestructura columnar, siendo el carácter columnar cada vez más pronunciado a medida que disminuye el contenido de Gd. La microestructura desviada del TiMgGd2N se debe a que esta capa se produjo con parámetros de recubrimiento optimizados utilizando un blanco monolítico.

Bibliografía

[1] Oficina Federal de Estadística de Alemania, Produktion im Verarbeitenden Gewerbe 2023, https://www-genesis.destatis.de/datenbank/online/statistic/42131/table/42131-0004/, consultado el 20 de febrero de 2025.

[2] C. H. Hsu, C. K. Lin, K. H. Huang, K. L. Ou, Surface and Coatings Technology 231 (2013) 380-384.

[3] K. Lukaszkowicz, J. Sondor, A. Kriz, M. Pancielejko, J Mater Sci 45 (2010) 1629-1637.

[4] J.-Z. Kong, T.-J. Hou, Q.-Z. Wang, L. Yin, F. Zhou, Z.-F. Zhou, L. K.-Y. Li, Surface and Coatings Technology 307 (2016) 118-124.

[5] H. Wang, M. Stack, S. Lyon, P. Hovsepian, W.-D. Münz, Surface and Coatings Technology 126 (2000) 279-287.

[6] Panjan, Drnovšek, Gselman, Čekada, Bončina, Merl, Coatings 9 (2019) 511.

[7] J. Creus, H. Mazille, H. Idrissi, Surface and Coatings Technology 130 (2000) 224-232.

[8] B. Matthes, E. Broszeit, J. Aromaa, H. Ronkainen, S.-P. Hannula, A. Leyland, A. Matthews, Surface and Coatings Technology 49 (1991) 489-495.

[9] W.-D. Münz, Vacuum in Research and Practice 19 (2007) 12-17.

[10] V. N. Pashentsev, IJSURFSE 11 (2017) 36.

[11] W. Tillmann, M. Dildrop, Surface and Coatings Technology 321 (2017) 448-454.

[12] P. C. Silva Neto, F. Freitas, D. Fernandez, R. G. Carvalho, L. C. Felix, A. R. Terto, R. Hubler, F. Mendes, A. H. Silva Junior, E. K. Tentardini, Surface and Coatings Technology 353 (2018) 355-363.

[13] M. Fenker, M. Balzer, H. Kappl, Thin Solid Films 515 (2006) 27-32.

[14] M. Fenker, M. Balzer, H. Kappl, Surface and Coatings Technology 257 (2014) 182-205.

[15] H. Hoche, S. Groß, M. Oechsner, Surface and Coatings Technology 259 (2014) 102-108.

![Abb. 1: Vergleich der Magnetron gesputterten (MS) TiMgGdNSchichten mit industriellen Magnetron-PVD und Arc-PVD-Schichten. Salzsprühnebeltest nach DIN EN ISO 9227. Substratwerkstoff 42CrMo4 (1.7225) [16, 17]](/images/2025/09/16/gt-2025-09-44_large.jpg)