El enfriamiento por plasma para la formación de nanopartículas utiliza un aumento cíclico de la presión imperante en la cámara de vacío en los procesos de sputtering. En el caso del carbono (C), se logró una reducción significativa de los coeficientes de fricción sobre diversos sustratos utilizando un sistema industrial típico de sputtering por magnetrón y sputtering catódico. Mientras que en la primera parte se presentan las consideraciones preliminares y algunos de los experimentos, la segunda complementa la realización experimental y se centra en los resultados obtenidos. La parte final del próximo número se centrará en la discusión y las conclusiones de los experimentos.

Experimentos

Para el desarrollo del revestimiento se utilizaron sustratos impresos en 3D de poliamida 12 semicristalina (PA 650, ALM LLC, EE.UU.) mediante sinterización selectiva por láser (SLS). Su punto de fusión es de 181 °C (ASTM D3418-181), las temperaturas de estabilidad dimensional (ASTM D648-177) son de 177 °C (0,45 MPa) y 86 °C (1,82 MPa) respectivamente, las resistencias a la tracción (ASTM D638) son de 48 MPa con un módulo de tracción de 1,7 GPa y un alargamiento a la rotura del 24% en el plano de sinterización. Las muestras se imprimieron en disposición vertical con una geometría X x Y x Z = 50 x 2,5 x 50 mm en Rapid Product Development RPD GmbH (Kapfenberg, Austria) utilizando procesos de fabricación industriales establecidos. Las muestras sinterizadas sin recubrimiento tienen valores de rugosidad deRa ~ 10 μm, Rq ~ 12,5 μm, Rz ~7,5 μm en el plano X-Z, que también se utilizó para las pruebas tribológicas. Además, también se utilizaron sustratos de acero inoxidable austenítico (Cr-Ni 18-8, 1.4301) con una superficie pulida(Ra <0,03 μm) y obleas de silicio(Ra <0,01 μm).

Para el recubrimiento con MoS2/DLC de los sustratos de polímero SLS se utilizó el sistema de pulverización catódica por magnetrón de tipo industrial de Joanneum Research (Oerlikon Leybold UNIVEX 450 B, foto en la p. 488 de Galvanotechnik 4). El sistema dispone de 4 cátodos de pulverización catódica dispuestos en campo cerrado, una fuente de capa anódica y un carrusel central para el montaje de sustratos con la opción de triple rotación sobre planetas, aunque en las investigaciones sólo se hizo girar el disco de sustrato.

Antes del recubrimiento con alto vacío, las superficies de los sustratos se limpiaron y desengrasaron utilizando un equipo de limpieza industrial (Miele IR6002, Gütersloh, Alemania) con tensioactivos de lavado adaptados a los polímeros y, a continuación, se secaron en un horno de vacío. Tras la carga, se aplicó vacío en el rango de 10-5 mbar mediante un sistema de bomba de dos etapas. El revestimiento se aplicó tras un tratamiento previo en un plasma reactivo (Anode Layer Source, Veeco Inc., Fort Collins, EE.UU.) para activar la superficie y aumentar la adherencia. Durante el proceso de recubrimiento propiamente dicho, se "pulverizan" simultáneamente 2 objetivos de MoS2 con tensión continua y se ionizan. A continuación, el vapor (plasma) de MoS2 se deposita sobre la superficie del material con la adición de acetileno, también ionizado por el plasma, en la cámara. Como característica específica del enfriamiento del plasma, se aumentó significativamente la presión de la cámara a intervalos cíclicos (5 min) durante 1 min mediante una válvula de vacío de ajuste libre (corredera VAT), lo que provocó un aumento significativo del número de colisiones en el plasma (según las simulaciones, la frecuencia de colisión es unas 20-30 veces mayor). El aumento de la probabilidad de colisión conduce así a una mayor formación de aglomerados en el plasma (véase Fig. 1 Tecnología de electrodeposición 4) y a su deposición en la superficie, lo que da lugar a la formación de un tipo de recubrimiento multicapa consistente en capas individuales de carbono y MoS2 depositadas sobre el sustrato a mayor y menor energía debido al ciclo especificado. Los parámetros de recubrimiento utilizados para el enfriamiento por plasma y sin la aplicación de picos de presión se enumeran en la sección de resultados.

La caracterización del recubrimiento se llevó a cabo con mediciones de espesor y rugosidad utilizando un perfilómetro de aguja (Veeco Dektak 150), con microscopía electrónica de barrido (SEM, Tescan) para analizar las superficies, las secciones transversales y las huellas de desgaste y con espectroscopía de rayos X de energía dispersiva (EDX, Oxford Instruments) para la composición cuantitativa del recubrimiento. En las pruebas de tribología lineal (Anton-Paar MicroScratch Test MST) se utilizó el rectificado recíproco de una bola de Al2O3 de 6 mm durante 1000 ciclos en una trayectoria de deslizamiento lineal de 8 mm con análisis simultáneo del coeficiente de fricción y la profundidad de penetración del penetrador. Para reducir la duración del ensayo y simular una sobrecarga significativa del sustrato PA12, se utilizó 2 N como fuerza de carga en los ensayos tribológicos lineales, lo que provoca una presión superficial muy elevada y una alta generación de calor local en el polímero debido a la deformación elastoplástica.

Resultados y discusión

Como punto de partida para las investigaciones sobre el enfriamiento del plasma y sus efectos sobre el comportamiento tribológico en sustratos poliméricos y metálicos, se examinaron los recubrimientos depositados en condiciones de presión constante y sin picos de presión, que se produjeron a 2 kW de potencia de pulverización catódica sobre el blanco estequiométrico de MoS2 a diferentes flujos de gas constantes según la Tabla 1.

Composición química | |||||

Flujo de gas [sccm] | Espesor del recubrimiento [µm] | C [Atom%] | S [Atom%] | Mo [Atom%] | Mo:S |

1 sccm C2H2 | 4,1 | 39,5 | 37,6 | 22,8 | 0,61 |

5 sccm C2H2 | 4,1 | 45,4 | 33,3 | 21,3 | 0,64 |

10 sccm C2H2 | 4,2 | 50,8 | 30,9 | 18,3 | 0,59 |

15 sccm C2H2 | 4,2 | 62,6 | 23,2 | 14,2 | 0,61 |

Estos recubrimientos muestran una relación similar, ligeramente sobreestequiométrica, de Mo y S (estequiometría de equilibrio: Mo:S = 0,5), es decir, se pierden átomos ligeros de azufre del plasma durante el sputtering. A medida que aumenta el suministrodeC2H2, el contenido de carbono aumenta de forma natural, aunque este aumento no es linealmente proporcional a la presión parcial de C2H2 y, por tanto, al suministro de especies que contienen C. Por el contrario, a 1 sccm ya se encuentra un contenido de C muy elevado, ligeramente inferior al 40 % de átomos, pero éste sólo aumenta aproximadamente a la mitad cuando se multiplica por 15 el flujode C2H2. Por lo tanto, sólo una pequeña parte del C2H2 disponible puede utilizarse para el sputtering, mientras que una gran parte no se disocia en el plasma por colisiones con iones o átomos de argón, especies de MoS2 sputtered o CxHy y se extrae a través de las bombas de vacío. Tampoco se observó un cambio significativo en las velocidades de deposición (típicamente en el rango de 19 a 21 nm/min). Para mantener la misma presión final, se redujo el flujo de argón de modo que siempre se alcanzó un flujo total de gas de 50 sccm. Un menor flujo de gas argón para sputtering reduce la velocidad de sputtering del blanco de MoS2, lo que también provoca una reducción de las colisiones entre las partículas de argón aceleradas en el campo magnético ylas moléculasde C2H2 del gas de proceso. Una imagen SEM de la superficie -utilizando un defecto de capa para enfocar bien la superficie de la capa circundante- muestra superficies muy lisas, aparte de estos "flitters" muy esporádicos en la superficie (véase la Figura 5 en el próximo número). Sin embargo, las propiedades tribológicas que pueden conseguirse son relevantes para la aplicación y se muestran en la figura 3 para el deslizamiento "en seco" sin lubricación contra contra cuerpos de Al2O3 sobre sustratos de PA12 recubierto y acero. En primer lugar, puede reconocerse la fuerte dependencia del sustrato. Debido al mismo coeficiente de fricción al principio del contacto en el rodaje, con un aumento posterior para la PA12 y la austenita, cabe suponer que la influencia principal se debe a la rugosidad, que es unas 100 veces mayor para el sustrato de PA12. Finalmente, se encuentran coeficientes de fricción de 0,3 a 0,4 para la PA12 (que tiene coeficientes de fricción sin recubrimiento en el mismo rango frente al Al2O3 en estas condiciones) y de 0,16 a 0,22 para la austenita (sin recubrimiento: 0,6 a 0,7) en el rango de estado estacionario. La profundidad de penetración es siempre positiva para los sustratos de PA12, es decir, el calentamiento inducido por la fricción hace que el sustrato de polímero bajo el recubrimiento (o elrecubrimiento deC2H2 de 1 sccm sobre la austenita) se expanda. Dado que la profundidad de penetración se mide durante la medición, estos valores representan directamente el comportamiento del material compuesto. Una comparación de los distintos tipos de capas muestra que los contenidos medios de carbono o los flujosdeC2H2(5 ó 10 sccm) sobre la austenita presentan el comportamiento óptimo de fricción, pero los flujos muy bajosde C2H2(1 sccm) también tienen un efecto favorable sobre la PA12. La baja fricción va acompañada de una tendencia a la baja profundidad de penetración (erosión o calentamiento).

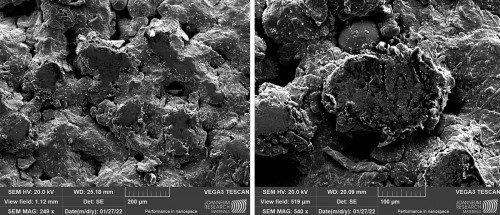

Fig. 4: Análisis SEM de la capa depositada a 5 sccm de C2H2 sobre PA12 tras 1000 ciclos tribológicos lineales

Fig. 4: Análisis SEM de la capa depositada a 5 sccm de C2H2 sobre PA12 tras 1000 ciclos tribológicos lineales

Las imágenes de microscopio óptico muestran que el contacto inicialmente sólo se produce en los picos de la rugosidad, pero estos picos de PA12 son luego ablacionados térmicamente y pulidos lisos, lo que aumenta localmente la reflexión de las superficies. Con un mayor flujo de C2H2, las áreas de contacto se vuelven inicialmente más "contiguas" y más grandes después de 1000 pasadas, pero más tarde (con flujos muy altos) vuelven a estar más aisladas. El análisis detallado de los fenómenos de desgaste que se producen con imágenes SEM se discute más adelante (Figura 4): Aquí pueden reconocerse claramente los picos ablacionados de la superficie porosa y rugosa del SLS en contacto con el desgaste. Sólo alrededor del 10-20% de la superficie está en contacto directo con la esfera de Al2O3 después de 1000 ciclos, lo que desencadena presiones superficiales locales extremadamente altas, muy por encima de la resistencia macroscópica a la compresión y al cizallamiento de la PA12. Éstas conducen muy rápidamente a una deformación del plástico, lo que explica muy bien el aumento de los coeficientes de fricción a partir de los primeros contactos en el rodaje. Como resultado del movimiento cíclico y de cambio de dirección, los granos sinterizados del polímero en contacto se desbaratan, como puede verse muy claramente en la figura 4 (derecha). También se aprecia claramente la deformación de los granos en ambas direcciones (izquierda y derecha) con deposición de los volúmenes de material reblandecido y cizallado en los extremos del contacto local. La capa en sí es muy fácil de reconocer y sólo muestra algunas grietas en las zonas de los "cuellos" de los granos sinterizados, que suelen estar muy fuertemente deformados elastoplásticamente. La deposición de la capa, que parece más clara que el polímero, en las superficies de contacto también es reconocible hasta cierto punto. En general, sin embargo, el contacto se realiza directamente sobre la PA12.