El magnetrón de pulverización catódica de alta potencia (HiPIMS) se utiliza en una gama de aplicaciones cada vez más amplia. Un importante campo de aplicación, por ejemplo, es el recubrimiento de herramientas de precisión de carburo.

Las herramientas de precisión de carburo para mecanizado (por ejemplo, fresado o torneado) se recubren con deposición física (PVD) o química de vapor (CVD) para satisfacer los elevados requisitos. Los procesos de arco y DCMS (pulverización catódica por magnetrón de corriente continua) han dominado el sector del PVD durante décadas.

En los últimos años, el proceso de PVD HiPIMS (High Power Impulse Magnetron Sputtering) se ha convertido cada vez más en el centro de atención de la industria del mecanizado. La investigación ya ha realizado importantes avances en este campo. Desde que Kouznetsov observara en 1999 la existencia de picos de corriente elevados mediante pulsos de alta frecuencia [1], los investigadores han publicado varios centenares de artículos sobre el tema del HiPIMS. Aunque los fenómenos y los detalles técnicos del proceso HiPIMS son de gran interés para investigadores y desarrolladores, para los usuarios y fabricantes de herramientas de corte la atención se centra más en el uso y el rendimiento de los recubrimientos. La cadena de requisitos se extiende desde la investigación básica hasta el usuario de las herramientas de corte.

Mucho movimiento en la investigación

La comprensión fundamental de la tecnología desempeña un papel clave en la investigación básica. Alrededor de una docena de grupos de investigación de todo el mundo trabajan exclusivamente en la tecnología HiPIMS y se esfuerzan por penetrar en todas las variables que influyen en los numerosos parámetros. Muchas publicaciones ofrecen respuestas a preguntas que los desarrolladores y usuarios de la industria aún no se han planteado. A lo largo de los años se han obtenido importantes conocimientos. Greczynski et al. demostraron que los átomos ionizados del impulso catódico se mueven en ondas dependientes del tiempo hacia el sustrato y que una polarización pulsada y sincronizada puede captar selectivamente los iones deseados [2, 3]. Anders et al. desarrollaron un modelo para el movimiento de los átomos y el efecto de retroproyección observado en HiPIMS [4]. Gudmundsson et al. ayudaron a establecer una clara distinción entre HiPIMS y DCMS y definieron un rango intermedio, que denominaron MPP (Modulated Pulse Power) [5]. Estas y otras innumerables publicaciones ayudaron a comprender la tecnología HiPIMS y a hacerla más utilizable.

Producción económica de revestimientos en la industria

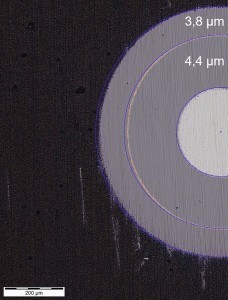

Fig. 1: Sección transversal de un revestimiento de doble capa de AlTiN. La primera capa se depositó mediante HiPIMS (4,4 µm). La segunda capa se depositó mediante pulverización catódica por magnetrón DC (3,8 µm). Las dos capas se depositaron en un lote con los mismos objetivos y un tiempo de recubrimiento de dos horas cada una. Para los departamentos de desarrollo de la industria, aquí es donde reside el vínculo con la investigación básica: aplicar los hallazgos apropiados de las innumerables publicaciones a los problemas de desarrollo actuales. Aunque la investigación básica se ocupa de los recubrimientos HiPIMS fabricados con una amplia variedad de materiales, sólo aquellos que tienen un efecto reductor del desgaste en el mecanizado son relevantes para los desarrolladores de la industria del mecanizado. El uso de la tecnología HiPIMS no reduce en absoluto el horizonte en este ámbito, ya que muchos grupos de materiales bien conocidos, como el nitruro de titanio y aluminio común o el nitruro de cromo y aluminio, pueden transferirse fácilmente desde la tecnología común de sputtering o arco. Sin embargo, el hardware es importante para acceder a la tecnología HiPIMS, ya que, a diferencia de algunos investigadores, la mayoría de los departamentos de desarrollo no tienen la capacidad o los conocimientos necesarios para montar sus propios equipos. El elevado coste se debe principalmente a la interacción del suministro eléctrico y de gas, la calefacción, la estación de bombeo y el diseño del cátodo con el control del sistema, que debe garantizar la máxima flexibilidad y reproducibilidad de las recetas de revestimiento para aplicaciones industriales. Por ello, los principales fabricantes de sistemas, como Oerlikon Balzers, CemeCon, IHI Hauzer y Kobelco, ya apuestan por las denominadas soluciones "llave en mano" para clientes industriales, con el fin de facilitar el acceso a la tecnología. Sin embargo, para que los desarrolladores puedan convencer dentro de su organización, debe garantizarse la eficiencia económica en la producción. Las bajas tasas de deposición de los HiPIMS que se mencionan a menudo en las publicaciones son un problema importante en este sentido. Por ello, los fabricantes de sistemas mencionados también se han fijado el objetivo de alcanzar al menos las tasas de deposición de la tecnología de sputtering convencional. No obstante, en función de los parámetros establecidos, también se pueden alcanzar velocidades de deposición superiores a 2 µm/h, como se muestra en una prueba con nitruro de titanio y aluminio en la figura 1.

Fig. 1: Sección transversal de un revestimiento de doble capa de AlTiN. La primera capa se depositó mediante HiPIMS (4,4 µm). La segunda capa se depositó mediante pulverización catódica por magnetrón DC (3,8 µm). Las dos capas se depositaron en un lote con los mismos objetivos y un tiempo de recubrimiento de dos horas cada una. Para los departamentos de desarrollo de la industria, aquí es donde reside el vínculo con la investigación básica: aplicar los hallazgos apropiados de las innumerables publicaciones a los problemas de desarrollo actuales. Aunque la investigación básica se ocupa de los recubrimientos HiPIMS fabricados con una amplia variedad de materiales, sólo aquellos que tienen un efecto reductor del desgaste en el mecanizado son relevantes para los desarrolladores de la industria del mecanizado. El uso de la tecnología HiPIMS no reduce en absoluto el horizonte en este ámbito, ya que muchos grupos de materiales bien conocidos, como el nitruro de titanio y aluminio común o el nitruro de cromo y aluminio, pueden transferirse fácilmente desde la tecnología común de sputtering o arco. Sin embargo, el hardware es importante para acceder a la tecnología HiPIMS, ya que, a diferencia de algunos investigadores, la mayoría de los departamentos de desarrollo no tienen la capacidad o los conocimientos necesarios para montar sus propios equipos. El elevado coste se debe principalmente a la interacción del suministro eléctrico y de gas, la calefacción, la estación de bombeo y el diseño del cátodo con el control del sistema, que debe garantizar la máxima flexibilidad y reproducibilidad de las recetas de revestimiento para aplicaciones industriales. Por ello, los principales fabricantes de sistemas, como Oerlikon Balzers, CemeCon, IHI Hauzer y Kobelco, ya apuestan por las denominadas soluciones "llave en mano" para clientes industriales, con el fin de facilitar el acceso a la tecnología. Sin embargo, para que los desarrolladores puedan convencer dentro de su organización, debe garantizarse la eficiencia económica en la producción. Las bajas tasas de deposición de los HiPIMS que se mencionan a menudo en las publicaciones son un problema importante en este sentido. Por ello, los fabricantes de sistemas mencionados también se han fijado el objetivo de alcanzar al menos las tasas de deposición de la tecnología de sputtering convencional. No obstante, en función de los parámetros establecidos, también se pueden alcanzar velocidades de deposición superiores a 2 µm/h, como se muestra en una prueba con nitruro de titanio y aluminio en la figura 1.

Dado que la industria del mecanizado, a diferencia de la del vidrio, por ejemplo, se basa principalmente en la producción por lotes, el volumen por lote es un factor decisivo para los cálculos de los productores. También en este caso, ya existen soluciones industriales que pueden procesar plaquitas indexables por lote y 4-5 lotes al día en la gama baja de cinco dígitos. Esto sitúa al HiPIMS entre las tecnologías de arco y las convencionales de sputter magnetrón de corriente continua en términos de rentabilidad.

Mayor rendimiento para los usuarios

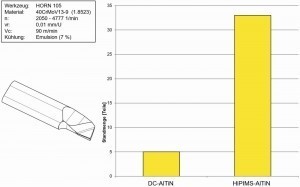

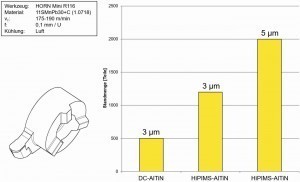

Al final de la cadena de requisitos están los usuarios que utilizan las herramientas de corte y confían en que el rendimiento dé un salto más. Los resultados de las pruebas disponibles demuestran que es posible aumentar en varios cientos por ciento la vida útil de las herramientas. Pueden verse ejemplos en las figuras 2 y 3.

Esto significa que el cliente también se beneficia significativamente del uso de la tecnología HiPIMS.

Resumen

La tecnología HiPIMS ha penetrado con éxito en todos los ámbitos, desde la investigación hasta los desarrolladores, pasando por los productores industriales y los usuarios. La producción económica de recubrimientos altamente resistentes al desgaste para herramientas de corte y la larga vida útil de las herramientas son prueba de ello.

INFORMACIÓN

La empresa Paul Horn GmbH

En 70 países de todos los continentes, empresas de la industria automovilística, química, aeroespacial, de tecnología médica y de fabricación de herramientas y moldes producen con herramientas de Paul Horn GmbH. Además de 25.000 herramientas estándar, la empresa familiar ha suministrado hasta la fecha más de 150.000 soluciones personalizadas a sus clientes. Fundado en 1969 en Gomaringen, en la región de Tubinga, el fabricante de herramientas de metal duro es hoy un importante productor de herramientas de precisión para tareas de mecanizado exigentes. Horn produce en la sede central de la empresa en Tubinga, así como en Inglaterra, Italia, República Checa y Estados Unidos. En 2019, las ventas en Alemania ascendieron a 196 millones de euros y alrededor de 300 millones de euros en todo el mundo. La empresa cuenta con 1.000 empleados en Alemania y 1.500 en todo el mundo. Paul Horn es el mayor empleador industrial de Tubinga y ofrece 75 puestos de aprendizaje.

INFO

IFKB Universidad de Stuttgart

El Instituto de Tecnología de Fabricación de Componentes Cerámicos (IFKB) de la Universidad de Stuttgart, dirigido por el profesor Rainer Gadow desde 1995, combina modernos sistemas de materiales de los campos de la cerámica de alto rendimiento, los materiales compuestos y la tecnología de superficies. Se centra en el desarrollo de componentes estructurales y funcionales, así como de superficies de alto rendimiento y soluciones de construcción ligera para aplicaciones en automoción, aeroespacial, tecnología médica, ingeniería mecánica y de instalaciones, así como tecnología energética y de centrales eléctricas. El instituto se divide en cuatro áreas de investigación: Composites, Cerámica de Altas Prestaciones, Tecnología de Superficies y Composites Recubiertos, Simulación y Mecánica de Materiales.

www.ifkb.uni-stuttgart.de

LOS AUTORES

Bastian Gaedike estudió Ciencia de Materiales e Ingeniería de Materiales y Producción en la Universidad de Stuttgart. Actualmente trabaja como desarrollador de revestimientos en Hartmetall-Werkzeugfabrik Paul Horn GmbH.

El profesor Rainer Gadow imparte clases en la Universidad de Stuttgart y es director del Instituto de Tecnología de Fabricación de Componentes Cerámicos (IFKB) de la Universidad de Stuttgart.

Bibliografía

[1] Kouznetsov, V.; Macák, K.; Schneider, J.M.; Helmersson, U.; Petrov, I.: A novel pulsed magnetron sputter technique utilising very high target power densities, Surface and Coatings Technology 1999, 122, 290-293

[2] Greczynski, G.; Lu, J.; Jensen, J.; Petrov, I., Greene, J.E.; Bolz, S.; Koelker, W.; Schiffers, C.; Lemmer, O.; Hultman, L.: Metal versus rare-gas ion irradiation during Ti1-xAlxN film growth by hybrid high power pulse magnetron/dc mag-netron co-sputtering using synchronised pulsed substrate bias, Journal of Vacuum Science & Technology A 2012, 30, 061504

[3] Greczynski, G.; Lu, J.; Jensen, J.; Petrov, I.; Greene, J.E.; Bolz, S.; Kölker, W.; Schiffers, Ch.; Lemmer, O.; Hultman, L.: Strain-free, single-phase metastable Ti0.38Al0.62N alloys with high hardness: metal-ion energy vs. momentum effects during film growth by hybrid high-power pulsed/dc magnetron cosputtering, Thin Solid Films 2014, 556, 87-98.

[4] Anders, A.; Čapek, J.; Hála, M.; Martinu, L.: The 'recycling trap': a generalised explanation of discharge runaway in high-power impulse magnetron sputtering, Journal of Physics D: Applied Physics 2012, 45, 012003

[5] Gudmundsson, J.T.; Brenning, N.; Lundin, Helmersson, U.: High power impulse magnetron sputtering discharge, Journal of Vacuum Science & Technology A: Vacuum, Surfaces and Films 2012, 30, 03081