Más potencia de carga, más autonomía, más respeto por el clima: en el proyecto conjunto COOLBat, los investigadores del Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado IWU trabajan con sus socios para desarrollar la próxima generación de carcasas de baterías para vehículos eléctricos. El componente central del coche eléctrico debe ser cada vez más ligero, y durante su producción debe ahorrarse un 15% de dióxido de carbono. Los socios del proyecto quieren alcanzar este objetivo mediante una combinación de sistemas individuales, más funciones en un espacio de instalación menor, nuevos materiales conductores térmicos y revestimientos ignífugos de base biológica.

Fabricar carcasas para los sistemas de baterías de los coches eléctricos de forma respetuosa con el clima y contribuir así a mejorarel balance de CO2 de los vehículos es el objetivo de los socios de la industria y la investigación en el proyecto Soluciones de construcción ligeraque ahorran CO2 en la carcasa de la batería de demostración de la próxima generación, COOLBat para abreviar, porque las actuales carcasas de baterías con estructuras para la distribución de la carga y la regulación de la temperatura, marcos, cubiertas y placas base siguen ofreciendo potencial de optimización para solucionesque ahorren CO2. En el marco del proyecto, 15 socios llevan a cabo investigaciones interdisciplinarias sobre principios innovadores de construcción ligera para la reducción de masa, materiales de construcción ligeros y procesos de producción, que deberían contribuir a fabricar carcasas de sistemas de baterías de forma respetuosa con el medio ambiente y con mejores características de rendimiento. Los socios están aplicando un enfoque amplio que se centra en aspectos como la reciclabilidad y reparabilidad, la eficiencia energética y de recursos, la seguridad y la protección contra incendios a nivel de diseño y material. La Fraunhofer IWU de Chemnitz coordina el proyecto, financiado por el Ministerio Federal de Economía y Protección del Clima BMWK dentro del Programa de Transferencia de Tecnología de Construcción Ligera (TTP-LB) y supervisado por la Dirección de Proyectos de Jülich (PTJ).

El principio es sencillo: cuanto más ligera es la carcasa, mayor es la autonomía del coche eléctrico, ya que se reduce el consumo de energía. "La densidad energética de los sistemas de baterías actuales, en los que las carcasas de las baterías contribuyen de forma significativa, aún puede incrementarse notablemente. Integrando nuevos métodos de construcción ligera y más funciones en un espacio de instalación más pequeño y con menos interfaces, se puede reducir el peso y, al mismo tiempo, conseguirun ahorro de CO2 del 15%", afirma Rico Schmerler, director de proyecto y científico del departamento de Sistemas de Batería de Fraunhofer IWU. "Al reducir la masa, aumentamos la densidad energética y, por tanto, la autonomía con el mismo número de celdas de batería. Al diseñar la cubierta de la carcasa en una construcción de compuesto de fibra, pudimos reducir la masa en más de un 60 % en comparación con la referencia de acero."

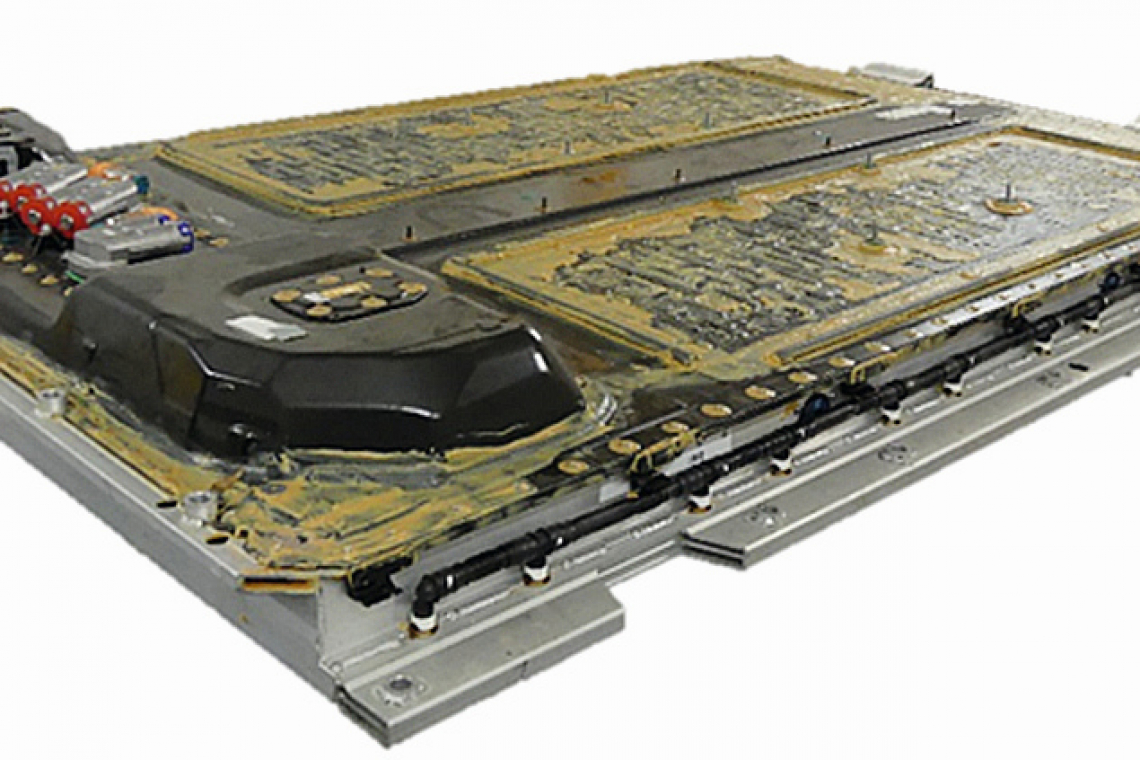

Refrigeración y capacidad de carga integradas en un solo componente

Los investigadores ven otra posibilidad de reducir el peso en la combinación de sistemas individuales en la carcasa, que antes realizaban tareas térmicas y mecánicas por separado. Por ejemplo, los canales de control de la temperatura se integran directamente en estructuras de soporte como las vigas transversales, fabricadas con tecnología de fundición en el Instituto Fraunhofer de Tecnología de Fabricación y Materiales Avanzados IFAM. Además, la función de la unidad de refrigeración se combina con la de la protección antiempotramiento en un componente, el panel del suelo. Una espuma de aluminio integrada en la placa base absorbe la energía en caso de desprendimiento de piedras y accidentes. Absorbe una gran parte de la energía generada en el impacto. En combinación con un material de cambio de fase (PCM), un tipo de cera que puede almacenar y liberar gran cantidad de calor y energía fría, la espuma de aluminio también reduce la energía necesaria para refrigerar la batería eléctrica. La placa base fue desarrollada por Fraunhofer IWU y la empresa FES/AES y fabricada en Fraunhofer IWU, incluida la espuma.

De este modo, las celdas de la batería quedan protegidas de las cargas mecánicas y del sobrecalentamiento al mismo tiempo. Un fluido fluye por los canales y regula la temperatura de las celdas no sólo desde abajo, sino también desde los laterales. Así se reduce el consumo eléctrico para refrigerar las celdas y se puede prescindir de elementos de refrigeración en otras partes del coche. "Nos centramos en estructuras integradas funcionalmente. Estamos integrando tareas que antes eran responsabilidad de diferentes módulos dentro de la batería en un solo componente -en este caso el conjunto del suelo-, ahorrando así espacio de instalación e interfaces", explica Schmerler. "En el futuro, las placas base protegerán contra el sobrecalentamiento y evitarán daños en el núcleo de la batería en caso de accidente". La batería del Mercedes EQS sirve de referencia y soporte tecnológico para los investigadores.

Panel de suelo sándwich de espuma de aluminio con estructura de refrigeración integrada - Foto: Fraunhofer IWU

Panel de suelo sándwich de espuma de aluminio con estructura de refrigeración integrada - Foto: Fraunhofer IWU

Nuevas esteras conductoras del calor sustituyen a las pastas

La calidad de la disipación del calor de las baterías hacia la carcasa exterior tiene un gran impacto en el rendimiento y la vida útil de un vehículo eléctrico. El módulo de la batería suele estar conectado térmicamente mediante pastas conductoras. En el proyecto, estas pastas pesadas e insostenibles se sustituirán por materiales conductores térmicos respetuosos con el medio ambiente. Para ello, el Instituto Fraunhofer de Ingeniería de Superficies y Películas Finas IST utiliza un proceso de plasma para metalizar espumas reutilizables de poro abierto, que se insertan en los espacios entre la batería y la carcasa en forma de esteras.

Mejora de la protección contra incendios mediante recubrimientos ignífugos de base biológica

Un nuevo revestimiento ignífugo, desarrollado por el Instituto Fraunhofer de Investigación de la Madera, Wilhelm-Klauditz-Institut, WKI, garantiza una mayor seguridad. Aplicado a la parte inferior de la cubierta de la carcasa, impide la propagación del fuego desde las celdas de la batería situadas debajo. Uno de los componentes del revestimiento es el material de base biológica lignina, que sustituye a los materiales derivados del petróleo y no es inflamable.

Diseño reutilizable

La anterior cubierta de acero de la carcasa se sustituyó por una nueva estructura de cubierta de fibra compuesta de carbono y resina -los llamados "towpregs"- que no sólo permitió reducir considerablemente la masa, sino también reutilizar la cubierta. El sistema de tapa, bastidor y placas base se diseñó de tal manera que puede separarse y desmontarse sin destruirse hasta el nivel de los componentes. "Perseguimos la idea de una economía circular y la reducción de materiales mediante una construcción ligera y materiales reutilizables, lo que a su vez se traduce en una menor huella de CO2 y menores costes en caso de reparación", afirma el ingeniero.

Centrarse en la transferencia a la industria

Los diversos resultados del proyecto se transferirán posteriormente a otras aplicaciones e industrias en las que se utilizan grandes baterías, por ejemplo en trenes, aviones y barcos. Los sistemas de refrigeración podrían trasladarse al transporte de alimentos y productos médicos, y las soluciones de protección contra incendios, a los edificios.

Socios del proyecto COOLBat: Auto-Entwicklungsring Sachsen FES/AES, INVENT GmbH, Compositence, iPoint-systems GmbH, TIGRES GmbH, LXP Group GmbH, Basdorf, Lampe & Partner GmbH, MID Solutions GmbH, Synthopol Chemie Dr. rer. pol. Koch. KG, TRIMET Aluminium SE, Mercedes-Benz AG, Fraunhofer Institute for Manufacturing Technology and Advanced Materials IFAM, Fraunhofer Institute for Surface Engineering and Thin Films IST, Fraunhofer Institute for Wood Research, Wilhelm-Klauditz Institut WKI.