El metanol no sólo es mucho más fácil de transportar que el hidrógeno, sino que además puede almacenarse casi indefinidamente. Esto significa, por ejemplo, que el hidrógeno verde podría producirse en regiones soleadas, convertirse en metanol y transportarse.

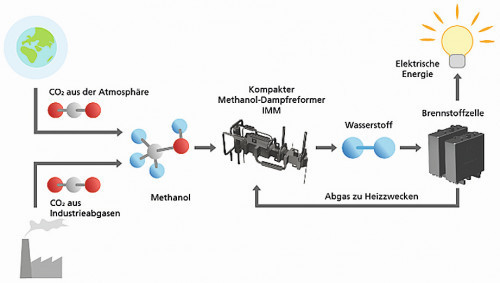

El hidrógeno es la esperanza de la transición energética: Su objetivo es hacer sostenibles tanto la movilidad como los procesos industriales. Sin embargo, en la actualidad sigue sin estar disponible, ya que el transporte de hidrógeno es caro. Esto puede remediarse convirtiendo el hidrógeno en metanol. El dióxido de carbono necesario para la producción de metanol podría extraerse de la atmósfera o proceder de procesos industriales, como la producción de cemento. Además, el metanol ofrece una densidad energética muy elevada, de unos 4,8 kilovatios hora de energía por litro, un orden de magnitud superior a la del hidrógeno comprimido. La Agencia Internacional de la Energía también prevé unos costes muy atractivos para el metanol, en torno a los seis céntimos por kilovatio hora.

Todavía hay que superar algunos retos

Utilización del metanol como portador de hidrógeno y transformación del metanol de nuevo en hidrógenoParautilizar la energía almacenada en el metanol, éste se transforma de nuevo en hidrógeno y dióxido de carbono mediante un reformador de metanol con adición de vapor de agua, allí donde se necesita el hidrógeno, por ejemplo en el automóvil. El balance global de dióxido de carbono es, por tanto, neutro. Sin embargo, los reformadores convencionales siguen planteando algunos problemas. Por ejemplo, los catalizadores necesarios para las reacciones. Consisten en polvo de óxido de cobre y zinc, que se prensa en gránulos y se vierte en el reactor. Sin embargo, esto produce la abrasión del catalizador, lo que contamina la pila de combustible. Además, el material del catalizador no se aprovecha totalmente y la reacción se produce con bastante lentitud a temperaturas comparativamente bajas. Otro reto es la gestión del calor: hay que suministrar calor al reactor para impulsar la reacción de reformado del vapor, pero en el proceso se pierde mucha eficiencia. El calor de los gases de escape de las pilas de combustible tampoco puede aprovecharse eficazmente.

Utilización del metanol como portador de hidrógeno y transformación del metanol de nuevo en hidrógenoParautilizar la energía almacenada en el metanol, éste se transforma de nuevo en hidrógeno y dióxido de carbono mediante un reformador de metanol con adición de vapor de agua, allí donde se necesita el hidrógeno, por ejemplo en el automóvil. El balance global de dióxido de carbono es, por tanto, neutro. Sin embargo, los reformadores convencionales siguen planteando algunos problemas. Por ejemplo, los catalizadores necesarios para las reacciones. Consisten en polvo de óxido de cobre y zinc, que se prensa en gránulos y se vierte en el reactor. Sin embargo, esto produce la abrasión del catalizador, lo que contamina la pila de combustible. Además, el material del catalizador no se aprovecha totalmente y la reacción se produce con bastante lentitud a temperaturas comparativamente bajas. Otro reto es la gestión del calor: hay que suministrar calor al reactor para impulsar la reacción de reformado del vapor, pero en el proceso se pierde mucha eficiencia. El calor de los gases de escape de las pilas de combustible tampoco puede aprovecharse eficazmente.

Catalizadores eficientes, gestión eficiente del calor

Por ello, los investigadores del Fraunhofer IMM están desarrollando reformadores de metanol que superan estos retos en varios proyectos industriales y financiados con fondos públicos. Por ejemplo, el reformador que están desarrollando para aplicaciones móviles ofrece varias ventajas: En primer lugar, sólo requiere una sexta parte, es decir, alrededor del 17%, del espacio que ocupan los reformadores disponibles en el mercado de la misma clase de rendimiento, lo que sin duda es un punto importante para las aplicaciones móviles. Los investigadores también han optimizado la tecnología del catalizador. "Nos basamos en recubrimientos de catalizador que contienen metales preciosos, que no causan abrasión, como los catalizadores de los automóviles", explica el Dr. Gunther Kolb, Director Adjunto del Instituto y Jefe de División del Fraunhofer IMM. "Por tanto, se necesita menos material catalizador. Como nuestros materiales catalizadores también tienen una mayor actividad, la masa de catalizador necesaria se reduce de nuevo, al igual que los costes." Mientras que los convertidores catalíticos convencionales producen cada vez más subproductos como monóxido de carbono durante el funcionamiento a carga parcial, es decir, cuando no se utiliza el reformador, esto no ocurre con el convertidor catalítico de Fraunhofer IMM.

El equipo de investigación también ha optimizado la gestión del calor y, por tanto, la eficiencia energética del reformador: Recubre los intercambiadores de calor de placas con el material catalizador y los combina en pilas de hasta 200 placas. Cuando el gas fluye sobre ellas, no sólo entra en contacto con el catalizador, sino que también se calienta de forma muy eficiente en los pequeños canales. "Al utilizar el calor residual, conseguimos una integración térmica muy buena y una alta eficiencia del sistema", explica Kolb. Los investigadores también tienen la vista puesta en una posible producción en serie: Los reactores pueden fabricarse de forma similar a los intercambiadores de calor de alta presión para vehículos de motor, lo que significa que pueden utilizarse procesos establecidos adecuados para la producción en serie.

Los investigadores están creando un prototipo con una potencia de 35 kilovatios, que debería estar listo a mediados de 2022. "El proyecto está concebido a largo plazo, con la integración de varios prototipos en vehículos terrestres para realizar pruebas", explica Kolb. Para aplicaciones marítimas, por ejemplo, los investigadores están desarrollando un reformador con una potencia de 100 kilovatios. A largo plazo, también es concebible que los reformadores, que actualmente son de acero, puedan fabricarse con materiales ligeros como el titanio, un enfoque importante para aplicaciones en automóviles y similares con el fin de minimizar el peso y, por tanto, el consumo de energía.

Fotos: Fraunhofer IMM