Las técnicas de fabricación aditiva en aplicaciones médicas son cada vez más complejas y permiten producir dispositivos médicos personalizados. A continuación se describen tres ejemplos: objetos microscópicos personalizados impresos con ultrasonidos, comprimidos farmacéuticos impresos in situ mediante fabricación aditiva e implantes autodisolventes impresos con láser.

Impresión 3D con ultrasonidos [1]

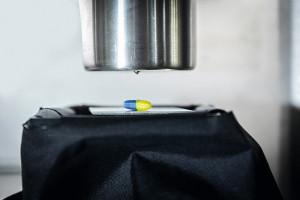

Fig. 2: Dos cabezales de impresión trabajan juntos en el prototipo. Científicosdel grupo de investigación "Sistemas micro, nano y moleculares" del Instituto Max Planck de Investigación Médica y del Instituto de Ingeniería de Sistemas Moleculares y Materiales Avanzados de la Universidad de Heidelberg han desarrollado una nueva tecnología para imprimir materia en 3D. Utilizan sonidos, u ondas sonoras, para generar campos de impresión (Fig. 1). Dentro de estos campos sonoros se pueden ensamblar, por ejemplo, partículas sólidas o células biológicas en formas seleccionadas. Los hallazgos allanan el camino para novedosas técnicas de cultivo celular en 3D de gran relevancia para las tecnologías biomédicas. Los resultados del estudio se publicaron en Science Advances el 8 de febrero [2].

Fig. 2: Dos cabezales de impresión trabajan juntos en el prototipo. Científicosdel grupo de investigación "Sistemas micro, nano y moleculares" del Instituto Max Planck de Investigación Médica y del Instituto de Ingeniería de Sistemas Moleculares y Materiales Avanzados de la Universidad de Heidelberg han desarrollado una nueva tecnología para imprimir materia en 3D. Utilizan sonidos, u ondas sonoras, para generar campos de impresión (Fig. 1). Dentro de estos campos sonoros se pueden ensamblar, por ejemplo, partículas sólidas o células biológicas en formas seleccionadas. Los hallazgos allanan el camino para novedosas técnicas de cultivo celular en 3D de gran relevancia para las tecnologías biomédicas. Los resultados del estudio se publicaron en Science Advances el 8 de febrero [2].

La impresión 3D permite fabricar piezas complejas a partir de diversos materiales, incluso biológicos. La impresión 3D convencional puede ser un proceso lento en el que los objetos se construyen capa a capa. Heidelberg y Tubinga han demostrado ahora cómo moldear un objeto 3D a partir de bloques de construcción más pequeños en un solo paso.

Mediante ultrasonidos dirigidos y moldeados, las partículas más pequeñas podrían ensamblarse en un objeto tridimensional en un solo paso. Esto puede ser muy útil para la llamada bioimpresión. Las células utilizadas son especialmente sensibles a las influencias ambientales y los ultrasonidos son un método suave. Las ondas sonoras ejercen fuerzas sobre la materia, un hecho que conoce cualquier asistente a un concierto que experimente las ondas de presión de un altavoz. Con los ultrasonidos de alta frecuencia, inaudibles para el oído humano, las longitudes de onda pueden desplazarse por debajo de un milímetro hasta el rango microscópico, que los investigadores utilizan para manipular bloques de construcción muy pequeños, como las células biológicas. En estudios anteriores, Peer Fischer et al. mostraron cómo se pueden generar ultrasonidos utilizando hologramas acústicos, placas impresas en 3D diseñadas para codificar un campo sonoro específico. Demostraron que estos campos sonoros pueden utilizarse para ensamblar materiales en patrones bidimensionales. Con su nuevo estudio, el equipo fue capaz de llevar la idea un paso más allá. En los campos sonoros, capturan partículas y células que flotan libremente en el agua y las ensamblan en formas tridimensionales. Además, el nuevo método funciona con diversos materiales, como perlas de vidrio o hidrogel y células biológicas. La idea clave era utilizar varios hologramas acústicos juntos para formar un campo sonoro capaz de capturar las partículas. La digitalización de todo un objeto tridimensional en campos de hologramas ultrasónicos es muy intensiva desde el punto de vista computacional y requería nuevas rutinas de cálculo. Los científicos creen que su tecnología representa un gran avance para la formación de cultivos celulares y tejidos en 3D. La ventaja de los ultrasonidos es que son suaves con las células y pueden penetrar profundamente en el tejido. Esto significa que el nuevo método puede utilizarse para manipular células a distancia sin causar daños.

Impresión 3D para farmacias u hospitales [3]

Fig. 3: El prototipo de la nueva impresora 3D en el laboratorio para fabricar sistemasLos medicamentosaltamenteindividualizados de la impresora 3D podrían aumentar el éxito del tratamiento, reducir los efectos secundarios y mejorar el cumplimiento terapéutico. Para que esta tecnología resulte más accesible y atractiva para farmacias u hospitales, por ejemplo, PolyPrint -un consorcio formado por TH Köln, la Universidad Heinrich Heine de Düsseldorf (HHU), Merck KGaA y Gen-Plus GmbH & Co. KG- ha desarrollado un nuevo tipo de impresora 3D y polímeros optimizados. Los polímeros farmacéuticos de nuevo desarrollo que se procesan con el sistema son adecuados para dos procesos: la extrusión por fusión en caliente y el modelado por deposición fundida, que constituyen la base del nuevo proceso de impresión 3D. En la extrusión en caliente, los plásticos se funden, se mezclan con los principios activos farmacéuticos y se procesan en filamentos largos. El modelado por deposición fundida es una tecnología de impresión 3D en la que los filamentos se funden por segunda vez en el cabezal de impresión y se transforman en comprimidos. Los requisitos de los nuevos polímeros son una alta solubilidad en agua, una baja temperatura de procesamiento y una gran estabilidad térmica.

Fig. 3: El prototipo de la nueva impresora 3D en el laboratorio para fabricar sistemasLos medicamentosaltamenteindividualizados de la impresora 3D podrían aumentar el éxito del tratamiento, reducir los efectos secundarios y mejorar el cumplimiento terapéutico. Para que esta tecnología resulte más accesible y atractiva para farmacias u hospitales, por ejemplo, PolyPrint -un consorcio formado por TH Köln, la Universidad Heinrich Heine de Düsseldorf (HHU), Merck KGaA y Gen-Plus GmbH & Co. KG- ha desarrollado un nuevo tipo de impresora 3D y polímeros optimizados. Los polímeros farmacéuticos de nuevo desarrollo que se procesan con el sistema son adecuados para dos procesos: la extrusión por fusión en caliente y el modelado por deposición fundida, que constituyen la base del nuevo proceso de impresión 3D. En la extrusión en caliente, los plásticos se funden, se mezclan con los principios activos farmacéuticos y se procesan en filamentos largos. El modelado por deposición fundida es una tecnología de impresión 3D en la que los filamentos se funden por segunda vez en el cabezal de impresión y se transforman en comprimidos. Los requisitos de los nuevos polímeros son una alta solubilidad en agua, una baja temperatura de procesamiento y una gran estabilidad térmica.

El prototipo desarrollado para la nueva impresora 3D funciona con dos cabezales de impresión (Fig. 2). Éstos pueden procesar filamentos con distintos principios activos e imprimir un comprimido uno tras otro o alternativamente. Cuando el sistema esté totalmente ampliado, podrán integrarse hasta ocho cabezales de impresión. El dispositivo cumple los requisitos de las "Buenas prácticas de fabricación" de acuerdo con las directrices GMP de la UE para sistemas en la producción farmacéutica. Por ello, la cámara de impresión está completamente encapsulada y todos los componentes que entran en contacto con el material pueden extraerse y limpiarse fácilmente. El cabezal de impresión refrigerado por agua también es adecuado para filamentos quebradizos.

La extrusora, que mezcla los polímeros y los principios activos, es fundamental en el paso de transformación de polímero a comprimido (Fig. 3). Se configuró de tal forma que, incluso con dosis muy bajas del 0,1 por ciento de principio activo, se producen filamentos completamente homogéneos, de modo que cada comprimido contiene la misma cantidad de principio activo. También se analizaron las condiciones de impresión y temperatura en el cabezal de impresión.

Fig. 4: El sistema procesa filamentos con distintos principios activos, que se imprimen uno tras otro o alternativamente para formar uncomprimidoLos medicamentos impresosindividualmentetambién permiten controlar la liberación de los principios activos en el organismo, por ejemplo a través de determinadas geometrías o superficies. Por ejemplo, los socios del proyecto desarrollaron un comprimido para el tratamiento de la enfermedad de Parkinson con tres principios activos. Se diseñó de tal forma que los principios activos se liberan de la pastilla uno tras otro y, por tanto, tienen un efecto coordinado y optimizado durante el tratamiento.

Fig. 4: El sistema procesa filamentos con distintos principios activos, que se imprimen uno tras otro o alternativamente para formar uncomprimidoLos medicamentos impresosindividualmentetambién permiten controlar la liberación de los principios activos en el organismo, por ejemplo a través de determinadas geometrías o superficies. Por ejemplo, los socios del proyecto desarrollaron un comprimido para el tratamiento de la enfermedad de Parkinson con tres principios activos. Se diseñó de tal forma que los principios activos se liberan de la pastilla uno tras otro y, por tanto, tienen un efecto coordinado y optimizado durante el tratamiento.

La nueva tecnología podría utilizarse en farmacias u hospitales (Fig. 4). La nueva impresora 3D y los filamentos con la mezcla polímero-fármaco deberían ser fáciles de usar y rápidos de aprender. Los medicamentos impresos podrían utilizarse, por ejemplo, para tratar a lactantes y niños, para quienes las dosis de medicación deben ajustarse en pasos muy pequeños debido a su rápido crecimiento. El proceso también podría utilizarse en medicina de precisión, en la que los fármacos se personalizan para cada paciente. Son posibles lotes de entre uno y cien comprimidos.

Dispositivos médicos autodisolventes [4]

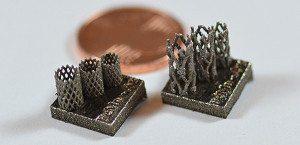

Ya sean tornillos óseos, placas o endoprótesis, en los hospitales alemanes se utilizan implantes a diario. Sin embargo, no es infrecuente que deban retirarse de nuevo en una operación de seguimiento, por ejemplo en niños y adolescentes, ya que sus huesos aún están creciendo. Pero cada operación posterior entraña un riesgo y cuesta dinero. En 2010 se realizaron en Alemania 180.000 operaciones con el único fin de extraer implantes ortopédicos. Es la cuarta operación ortopédica más frecuente. Una posible solución: los stents y similares, que el organismo descompone y metaboliza al cabo de unas semanas o meses, según la aplicación. Un equipo interdisciplinar de la Universidad de Paderborn trabaja en el desarrollo de implantes eficaces (Fig. 5).

Fig. 5: Prototipo de un stent de un material mixto hierro-manganeso-plata fabricado por la Cátedra de Ciencia de Materiales mediante LPBF comparado con una moneda de 1 céntimoElreto consiste en encontrar materiales lo suficientemente estables y que duren tanto tiempo como el cuerpo necesite para curarse, y que luego se degraden fácilmente y, sobre todo, de forma controlada. La investigación se centra actualmente en el hierro, el magnesio y el zinc. El hierro puro se disuelve muy lentamente, el magnesio muy rápidamente. El zinc se corroe bien, pero su resistencia suele ser insuficiente. Investigadores de todo el mundo buscan la aleación perfecta, el implante óptimo para cada aplicación. Además del campo de aplicación, la biocompatibilidad -es decir, la compatibilidad con el organismo-, también hay que tener en cuenta los costes de producción y fabricación.

Fig. 5: Prototipo de un stent de un material mixto hierro-manganeso-plata fabricado por la Cátedra de Ciencia de Materiales mediante LPBF comparado con una moneda de 1 céntimoElreto consiste en encontrar materiales lo suficientemente estables y que duren tanto tiempo como el cuerpo necesite para curarse, y que luego se degraden fácilmente y, sobre todo, de forma controlada. La investigación se centra actualmente en el hierro, el magnesio y el zinc. El hierro puro se disuelve muy lentamente, el magnesio muy rápidamente. El zinc se corroe bien, pero su resistencia suele ser insuficiente. Investigadores de todo el mundo buscan la aleación perfecta, el implante óptimo para cada aplicación. Además del campo de aplicación, la biocompatibilidad -es decir, la compatibilidad con el organismo-, también hay que tener en cuenta los costes de producción y fabricación.

En la Universidad de Paderborn, científicos de los campos de la química técnica y macromolecular y de la ciencia de los materiales investigan aleaciones de hierro-manganeso, ya que el hierro puro tardaría demasiado en disolverse. Las aleaciones de hierro-manganeso tienen un gran potencial, ya que la combinación de propiedades mecánicas, biocompatibilidad y velocidad de corrosión es muy prometedora. Sin embargo, si se quieren desarrollar productos médicos, también hay que tener en cuenta el entorno fisiológico. Por ejemplo, se simulan fluidos corporales y se prueban las muestras en experimentos.

En un estudio publicado recientemente [5] en la revista "Materials and Corrosion", la científica de Paderborn Jingyuan Huang y sus colegas analizaron la corrosión superficial, es decir, la disolución deseada del material, y los signos de fatiga de la aleación en un fluido corporal artificial. Para simular el tejido que rodea al hueso en el cuerpo, aplicaron un hidrogel a la muestra. Su resultado: aunque esta "capa de tejido" no influye significativamente en la velocidad de corrosión, impide la precipitación de productos de corrosión como óxidos y fosfatos en la superficie del hierro.

Colegas de la Cátedra de Ciencia de Materiales trabajan con el equipo de Química Técnica y Macromolecular para producir y analizar nuevos tipos de aleaciones. Los implantes se produjeron mediante fusión selectiva por láser en lecho de polvo (LPBF) [6]. En este proceso, el polvo metálico se deposita en capas en el sistema de producción y se funde localmente mediante un láser. De este modo, el producto se construye capa a capa y se pueden realizar estructuras de filigrana extremadamente complejas, en algunos casos con materiales nuevos e innovadores.

Los investigadores compararon muestras de hierro puro con una aleación de hierro y manganeso laminada y otra producida con LPBF. Las aleaciones de hierro y manganeso producidas con LPBF mostraron el mayor índice de corrosión [6]. Otro punto de interés fueron los procesos en la superficie de los implantes. Esto se debe a que los fluidos corporales como el plasma sanguíneo, por ejemplo, contienen proteínas que pueden interactuar con la superficie del implante. Las investigaciones mostraron que tanto la microestructura de los implantes como las proteínas circundantes influyen en la tasa de degradación de las aleaciones.

Bibliografía

[1] Fuente: Instituto Max Planck de Investigación Médica

[2] K. Melde; H. Kremer; M Shi; S. Seneca; C. Frey; I. Platzman; C. Degel; D. Schmitt; B. Schölkopf; P. Fischer: Compact Holographic Sound Fields Enable Rapid One-step Assembly of Matter in 3D, Science Advances 9(6) 2023.

[3] Fuente: TH Colonia

[4] Fuente: Universidad de Paderborn

[5] J. Huang et al: Influence of hydrogel coatings on corrosion and fatigue of iron in simulated body fluid. Materials and Corrosion 73.7 (2022): 1034-1044, (doi.org/10.1002/maco.202112841)

[6] J. Huang et al: Influence of proteins on the corrosion of a conventional and selective laser beam melted FeMn alloy in physiological electrolytes, Corrosion Science 200 (2022): 110186, (doi.org/10.1016/j.corsci.2022.110186)