Promatverzinkerei Bern GmbH está modernizando su planta de tratamiento de aguas, reduciendo a la mitad sus necesidades de agua y añadiendo al mismo tiempo una nueva planta de galvanoplastia de zinc y níquel.

Aunque la situación actual ya requiere una buena dosis de optimismo, el joven propietario Patrick Zbinden no sólo está demostrando su infalible espíritu emprendedor con su inversión orientada al futuro. Las modernizaciones costosas, bien pensadas y con carácter innovador demuestran valentía y aportan un alto valor añadido.

Historia de la empresa

Desde hace casi 60 años, Promatverzinkerei Bern GmbH, con su céntrica ubicación en Berna, es sinónimo de la máxima calidad en el campo de la galvanización. Un control de calidad constante en todos los niveles de producción es la base de su éxito, junto con la puntualidad y un alto grado de flexibilidad. La empresa pasó a manos de Zbinden-Hänni Holding AG el 1 de enero de 2020. El propietario es Patrick Zbinden, el director de la planta Christoph Weber.

¿Por qué cinc-níquel?

El proceso de deposición de aleaciones de zinc-níquel abre nuevas posibilidades para los materiales ferrosos que tienen que cumplir requisitos de corrosión más exigentes que la deposición de zinc convencional. La protección contra la corrosión del zinc-níquel pasivado en capa gruesa hasta el óxido rojo es > 720 horas con un espesor de capa de 8-10 µm en comparación con el zinc a partir de 336 horas. El proceso es muy fácil de controlar con 2 circuitos y placas de Zn y Ni.

Por razones ecológicas, la empresa ha optado por una deposición de aleación débilmente ácida en lugar de la alcalina habitual. Contiene menos agentes complejantes fuertes (compuestos aminados orgánicos) y facilita mucho el reciclaje del agua de lavado y el tratamiento de las aguas residuales.

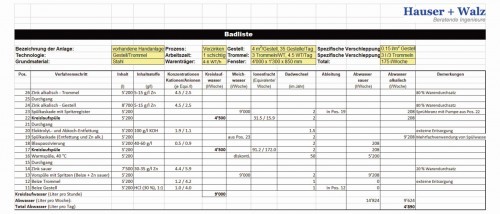

Ciclo de agua de lavado en lugar de final de tubería

La introducción económica de un sistema de recirculación para el agua de lavado de la línea de galvanizado existente y de la nueva línea de zinc-níquel requería una serie de consideraciones. El número de cubas de lavado existentes para el galvanizado ácido y alcalino no podía modificarse por razones operativas. El agua de aclarado tras el zincado alcalino y el desengrasado se utiliza varias veces, por lo que se introdujo un aclarado de circulación común con conexión al nuevo intercambiador de iones. La pasivación azul genera el mayor aporte de sal debido a la falta de agua de aclarado. Por otra parte, sin embargo, el aclarado después de los revestimientos de conversión también puede provocar problemas de calidad. El prelavado tiene lugar tras el decapado y el zincado ácido antes de llegar al aclarado de circulación tras el pasivado. A continuación se muestra una lista de los baños de la línea de galvanizado tras la conversión de la tecnología de aclarado, que también muestra las cargas de sal del sistema de circulación y la cantidad de agua residual debida al prelavado y al aclarado en caliente.

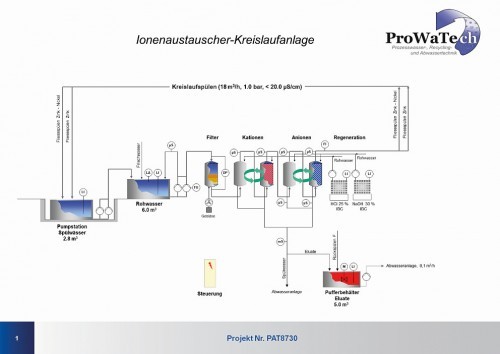

La reducción de unos 10,3m3 a 4,9m3 de aguas residuales de la línea de galvanizado al día es un éxito. A esto hay que añadir las aguas de regeneración y de lavado a contracorriente del sistema de circulación del intercambiador de iones, las aguas residuales de los suelos, la limpieza y los laboratorios, así como el agua de aclarado de la nueva línea de zinc-níquel. El agua de lavado se recircula a razón de 2x 4,5m3/h, además de otros 3x 3,0m3/h procedentes de la nueva línea de zinc-níquel, con un total de 18m3/h. En lugar de agua blanda, la mercancía se enjuaga ahora con agua totalmente desionizada a unos 20 µS/cm a la salida del sistema intercambiador de iones, lo que mejora aún más la calidad.

Sistema de circulación predecible

Basándose en las concentraciones de iones en los baños de proceso, el arrastre de electrolitos y el volumen de agua de aclarado de los prelavados, la carga de iones arrastrada a los aclarados de circulación puede calcularse en equivalentes por semana para cationes y aniones. Los equivalentes por volumen y por baño de proceso se calculan a partir de la concentración de la sustancia respectiva, dividida por la masa molar multiplicada por la valencia. Hay que distinguir entre cationes y aniones, ya que los iones hidronio (H3O+) y los iones hidróxido (OH-) no cargan el intercambiador de iones. Para la línea de galvanización, el cálculo da como resultado unos 123 equivalentes/semana de cationes y 188 equivalentes/semana de aniones que se arrastran al sistema de circulación. El sistema de circulación del intercambiador de iones tiene una capacidad de al menos 600 equivalentes de cationes (600 litros de resina) o al menos 450 equivalentes de aniones (500 litros de resina) hasta que haya que cargar y regenerar un intercambiador. Si sólo se considera la línea de galvanizado sin la línea de zinc-níquel, un intercambiador de cationes debe regenerarse cada 4,9 semanas y el de aniones cada 2,4 semanas. En la práctica, sin embargo, se observa un tiempo de funcionamiento más corto del catiónico, provocado por las sustancias orgánicas y la precipitación, lo que reduce la capacidad del primer intercambiador de iones. Los tiempos de funcionamiento de los intercambiadores de iones en la planta de galvanización Promat, incluida la carga de sal de la planta de zinc-níquel, son de aproximadamente 5 semanas para el intercambiador de cationes y 4 semanas para el intercambiador de aniones con un rendimiento de producto según la lista de baños.

Lista de baños de la línea de galvanizado tras el ajuste de la tecnología de lavado

Lista de baños de la línea de galvanizado tras el ajuste de la tecnología de lavado

Diagrama de proceso del sistema de circulación del intercambiador de iones

Diagrama de proceso del sistema de circulación del intercambiador de iones

Renovación del sistema de aguas residuales

Se instaló en paralelo un filtro multicapa para el rebosadero del depósito de sedimentación, el llamado pozo de Dortmund, con el fin de salvaguardar la depuradora existente para las aguas residuales. Los sólidos son retenidos de forma segura por el "filtro policial" lavable a contracorriente. La capacidad hidráulica es de 6,0 m3/h.

Estas medidas convencieron a las autoridades para aprobar una modernización en lugar de una sustitución completa. Las mediciones en la inspección final de níquel y cromo han mostrado hasta ahora niveles residuales muy inferiores a 0,1 mg/l para cada metal, e inferiores a 2,0 mg/l para el zinc. Los aclarados tras la separación de zinc y níquel y los eluatos (regenerados) se recogen por separado y se añaden al sistema de aguas residuales en pequeñas cantidades. Los costes de explotación del tratamiento de aguas residuales son agradablemente bajos.

"Usted solo no tiene ninguna posibilidad"

En esta entrevista, Patrick Zbinden, propietario de Promatverzinkerei, habla de sus experiencias con la modernización del tratamiento de aguas.

¿Qué objetivos tenía en mente para la modernización?

Patrick Zbinden delante del sistema de circulación del intercambiador de ionesLagran demanda de revestimientos de zinc-níquel no podía satisfacerse con el sistema de revestimiento existente en W. Hänni Q-Oberflächenbeschichtungen AG de Aegerten. También queremos liderar esta tecnología en el mercado de Suiza occidental. Para lograrlo, hay que cubrir toda la gama de tamaños de pieza posibles, de 5 gramos a 500 kilogramos. El acuerdo de compra con Promatverzinkerei Bern GmbH se firmó en julio de 2019. El objetivo era tener la producción en marcha a partir de febrero de 2020, es decir, el calendario para recircular el agua de enjuague y un sistema de recubrimiento de zinc-níquel completamente nuevo con una grúa era muy ambicioso. Al mismo tiempo, queríamos establecer los requisitos técnicos de tal forma que nada se interpusiera en el camino hacia la certificación ISO 14001 y 9001.

Patrick Zbinden delante del sistema de circulación del intercambiador de ionesLagran demanda de revestimientos de zinc-níquel no podía satisfacerse con el sistema de revestimiento existente en W. Hänni Q-Oberflächenbeschichtungen AG de Aegerten. También queremos liderar esta tecnología en el mercado de Suiza occidental. Para lograrlo, hay que cubrir toda la gama de tamaños de pieza posibles, de 5 gramos a 500 kilogramos. El acuerdo de compra con Promatverzinkerei Bern GmbH se firmó en julio de 2019. El objetivo era tener la producción en marcha a partir de febrero de 2020, es decir, el calendario para recircular el agua de enjuague y un sistema de recubrimiento de zinc-níquel completamente nuevo con una grúa era muy ambicioso. Al mismo tiempo, queríamos establecer los requisitos técnicos de tal forma que nada se interpusiera en el camino hacia la certificación ISO 14001 y 9001.

¿Cómo les apoyaron durante la implantación?

En este proyecto, solo pudimos tener en cuenta a proveedores que pudieran servirnos hasta finales de 2019. Con las empresas Hauser + Walz GmbH y ProWaTech AG tuvimos un golpe de suerte. Hauser + Walz GmbH llevó a cabo una planificación detallada a partir de octubre y pudo obtener la aprobación oficial de la autoridad de drenaje de la ciudad y del cantón de Berna a finales de noviembre. ProWaTech AG comenzó a realizar la planta de tratamiento de agua de proceso y aguas residuales en diciembre de 2019. La aceptación del nuevo sistema de circulación y del filtro de policía para el sistema de aguas residuales tuvo lugar el 14 de marzo de 2020, dos semanas después de la planificación, pero aún así muy bien teniendo en cuenta las circunstancias dadas. De la idea a una planta en funcionamiento en 6 meses - uno solo no tiene ninguna posibilidad. El equipo formado por Herbert Hauser, Rainer Walz y Kudi Müller hizo un gran trabajo. Nos dieron instrucciones claras sobre lo que había que hacer en términos de construcción y nos comunicaron a tiempo cualquier posible dificultad en los alrededores. Podíamos confiar plenamente en el Sr. Hauser cuando se trataba de requisitos oficiales.

¿Qué repercusiones ha tenido la modernización?

Este año ya hemos ahorrado un millón de litros de agua dulce y, por tanto, de aguas residuales, al tiempo que hemos aumentado la producción. Los requisitos de calidad de las aguas residuales vertidas se cumplen de forma fiable en todo momento. Y sin ningún aumento significativo de los costes de explotación. El aspecto de la pasivación azul tras la galvanización ha mejorado notablemente gracias al agua de circulación con bajo contenido en sal. Nos complace poder contribuir a una producción respetuosa con el medio ambiente.

¿Puede decirnos qué inversiones ha realizado en total?

En la planta de Berna, las inversiones para el sistema de circulación y aguas residuales ascendieron a unos 400.000 francos suizos, mientras que el nuevo sistema de revestimiento de zinc-níquel ascendió a unos 300.000 francos suizos. Además, las inversiones para los requisitos estructurales, el nuevo suministro eléctrico y las medidas de calidad, como los rayos X y los fotómetros, ascendieron a otros 130.000 francos suizos. Una considerable inversión de futuro.