El láser es la herramienta preferida cuando se trata de taladrar un gran número de agujeros similares uno junto a otro. He aquí un resumen de las aplicaciones fuera de la producción electrónica, donde también se necesita un gran número de orificios finos y precisos. Sin embargo, también hay hallazgos importantes para el taladrado de placas de circuito impreso.

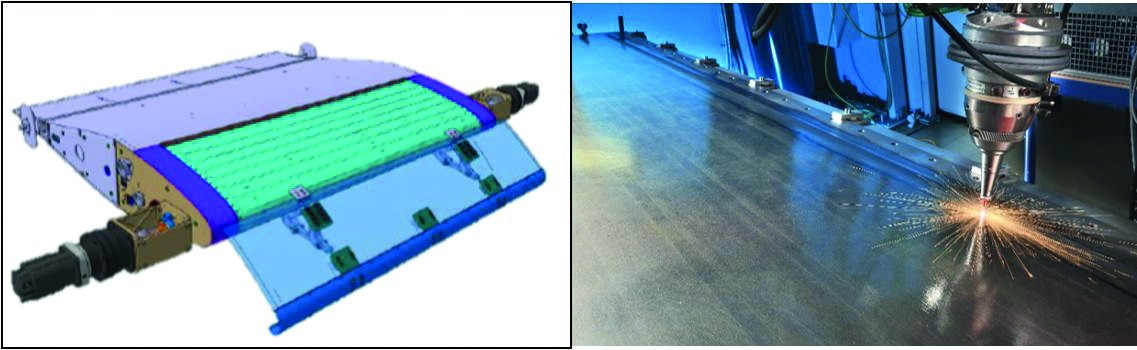

Fig. 2: ... ElInstituto Fraunhofer de Tecnología Láser ILT de Aquisgrán lleva décadas desarrollando y probando la tecnología para este tipo de procesos. Pueden decir qué sistema láser es el más rápido y qué proceso de taladrado es el más adecuado para cada aplicación.

Fig. 2: ... ElInstituto Fraunhofer de Tecnología Láser ILT de Aquisgrán lleva décadas desarrollando y probando la tecnología para este tipo de procesos. Pueden decir qué sistema láser es el más rápido y qué proceso de taladrado es el más adecuado para cada aplicación.

La pandemia ha reducido de momento los viajes en avión. Sin embargo, los fabricantes de aviones siguen sometidos a una presión considerable para reducir el consumo de combustible. El principio del "control de flujo laminar híbrido" ofrece una oportunidad para ello: el aire fluye alrededor del ala de un avión con menos resistencia si su superficie tiene muchos agujeros pequeños. De este modo es posible ahorrar hasta un 10% de combustible.

La situación es similar en las turbinas de los aviones. En este caso, los pequeños orificios ayudan a amortiguar el ruido del motor. Un tercer ejemplo es la tecnología de filtros. Las láminas metálicas con orificios micrométricos filtran eficazmente los microplásticos de las aguas residuales.

Estos tres ejemplos demuestran bastante bien que hay muchos agujeros que perforar en ámbitos muy diferentes. La construcción de turbinas, la producción de papel y el reciclado de plásticos son ámbitos con un gran potencial.

Perforar con láser

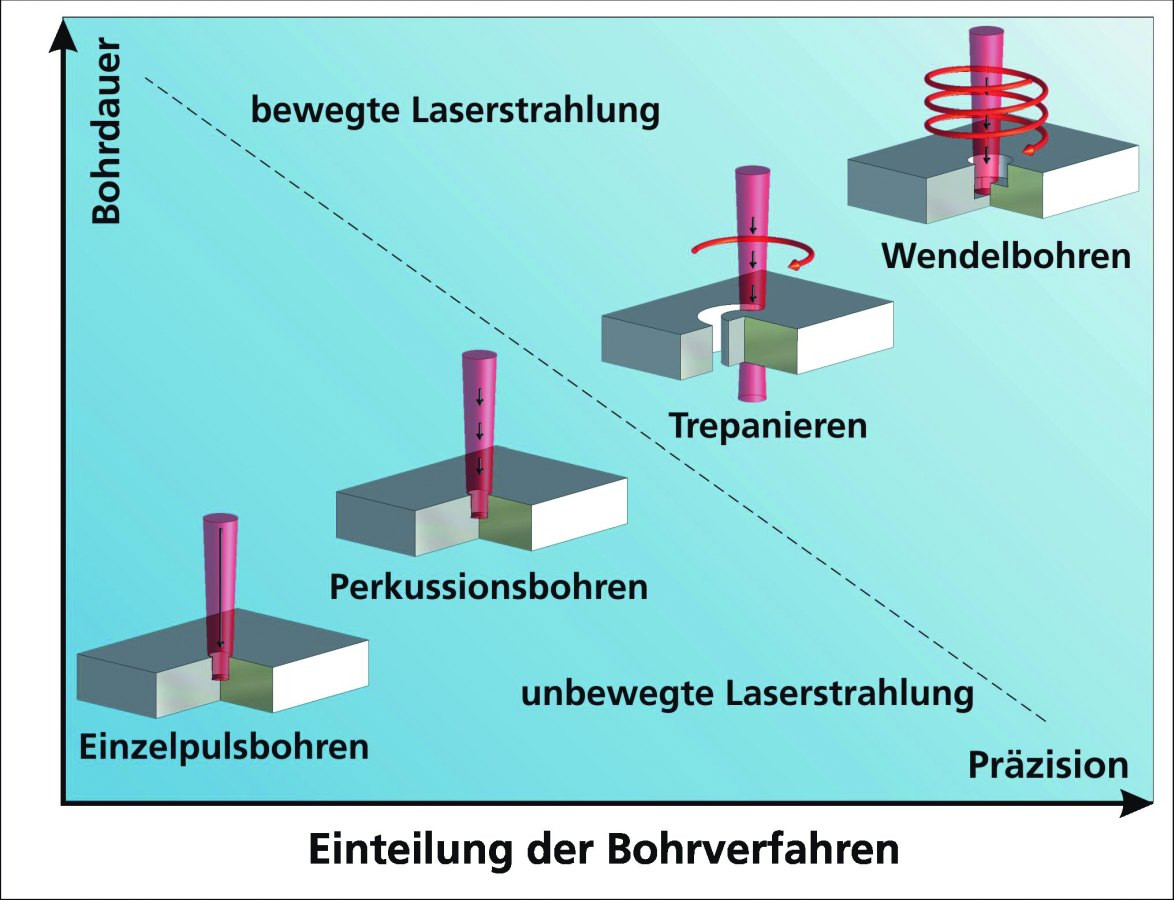

El láser se utiliza en la industria desde hace varias décadas. Las aplicaciones son muy diversas. Además del marcado, la soldadura y el corte, el taladrado también es un proceso habitual. Desde un punto de vista científico, se trata de un proceso de corte térmico sin arranque de viruta. La figura 3 muestra cuatro formas diferentes de taladrar agujeros con láser. El equilibrio entre alta velocidad y alta precisión desempeña un papel decisivo en la selección.

Fig. 3: Diferentes procesos de taladrado por láser que pueden clasificarse en función de la precisión y la velocidad de taladrado

Fig. 3: Diferentes procesos de taladrado por láser que pueden clasificarse en función de la precisión y la velocidad de taladrado

Fig. 4: Vista de los microagujeros con luz transmitida (izquierda) y sección longitudinal de los agujeros (derecha)El método más rápido es, por supuesto, cuando los agujeros se pueden "disparar" a través del material con pulsos individuales. El taladrado helicoidal es el que lleva más tiempo y suele requerir incluso una óptica especial, pero también ofrece una gran precisión. En la perforación por percusión, se colocan varios pulsos en el mismo punto para hacer un agujero con láser a través del material. En el taladrado por trepanación, el orificio se recorta trazando el contorno del taladro una vez perforado el agujero pasante.

Fig. 4: Vista de los microagujeros con luz transmitida (izquierda) y sección longitudinal de los agujeros (derecha)El método más rápido es, por supuesto, cuando los agujeros se pueden "disparar" a través del material con pulsos individuales. El taladrado helicoidal es el que lleva más tiempo y suele requerir incluso una óptica especial, pero también ofrece una gran precisión. En la perforación por percusión, se colocan varios pulsos en el mismo punto para hacer un agujero con láser a través del material. En el taladrado por trepanación, el orificio se recorta trazando el contorno del taladro una vez perforado el agujero pasante.

La precisión del orificio y la suavidad de sus paredes dependen también, naturalmente, del material y del tipo de radiación láser. El cobre, por ejemplo, absorbe mucho mejor la radiación verde y azul que la infrarroja habitual. Si se taladran placas de circuitos impresos, el sistema láser debe seleccionarse y ajustarse en consecuencia.

La duración y la energía del pulso también influyen en el resultado. Aquí es donde los láseres de pulso ultracorto (USP) son algo muy especial: aplican la energía láser en un tiempo extremadamente corto y el material se convierte en plasma casi instantáneamente. Como resultado, los láseres USP pueden procesar prácticamente cualquier material, ofrecen una excelente calidad superficial, pero también son los que más tiempo tardan en procesar.

Todos estos procesos se han investigado y optimizado en el ILT durante años. El resultado son procesos de taladrado muy productivos que pueden producir entre 10 y 100 orificios por segundo. El mayor reto en este caso era mantener tolerancias bajas en los diámetros de los orificios y una alta calidad de la superficie incluso con una alta productividad (velocidad de taladrado). Los procesos utilizados aquí son el conocido taladrado "sobre la marcha" (OTF) con pulsos individuales y el taladrado por percusión OTF desarrollado en el Fraunhofer ILT.

Si unos pequeños orificios en la parte delantera del ala del avión absorben el aire, se reduce la formación de turbulencias y se consume menos combustible. Los orificios de 80 µm se taladran en la sección del ala "sobre la marcha" a una velocidad de avance de unos 150 mm/s.

Si unos pequeños orificios en la parte delantera del ala del avión absorben el aire, se reduce la formación de turbulencias y se consume menos combustible. Los orificios de 80 µm se taladran en la sección del ala "sobre la marcha" a una velocidad de avance de unos 150 mm/s.

Ejemplo 1: microtaladrado monopulso con láser

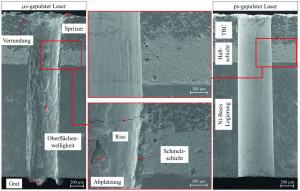

Los pulsosultracortos de láser (derecha) producen superficies mucho mejores que los pulsos cortos de láser (izquierda)El método de taladrado más productivo de la lista anterior es el taladrado con pulsos simples. Siempre hay que tener en cuenta que la velocidad del proceso y la calidad del taladro deben estar equilibradas. Si la óptica se desplaza demasiado rápido sobre la superficie, el orificio se alargará. La calidad del taladro puede evaluarse en función de varios parámetros:

Los pulsosultracortos de láser (derecha) producen superficies mucho mejores que los pulsos cortos de láser (izquierda)El método de taladrado más productivo de la lista anterior es el taladrado con pulsos simples. Siempre hay que tener en cuenta que la velocidad del proceso y la calidad del taladro deben estar equilibradas. Si la óptica se desplaza demasiado rápido sobre la superficie, el orificio se alargará. La calidad del taladro puede evaluarse en función de varios parámetros:

- La redondez, es decir, en qué medida el taladro se desvía de una forma circular ideal. Influye el láser y la velocidad de desplazamiento.

- La conicidad, es decir, en qué medida el diámetro del orificio cambia con la profundidad

- La calidad de la superficie del orificio, que depende de la intensidad del rayo láser.

En el ILT, el proceso se optimizó para poder taladrar 200 orificios por segundo en una lámina de titanio de 1 mm de grosor. Para ello se utilizó un láser monomodo, con el que se puede conseguir un diámetro de foco de sólo 12 µm para producir agujeros con un diámetro de algo menos de 80 µm.

Los orificios se taladraron "sobre la marcha", es decir, con una velocidad de avance constante de la óptica en relación con la pieza. Con los parámetros de proceso optimizados, se mecanizó con éxito en un sistema de 6 ejes un demostrador moldeado en 3D de un ala de avión de 2 m de longitud. A una velocidad de 200 orificios por segundo, se taladraron unos 2 millones de orificios por metro cuadrado en una superficie de unos 2m2 en menos de tres horas. El diámetro de los orificios era de 80 µm. También era importante controlar con precisión la distancia entre la óptica y la pieza. Para ello se utilizó la OCT (tomografía de coherencia óptica), que no se ve afectada por el plasma ni las salpicaduras y alcanza una precisión de medición de tan sólo unos micrómetros.

Ejemplo 2: Taladrado por percusión OTF

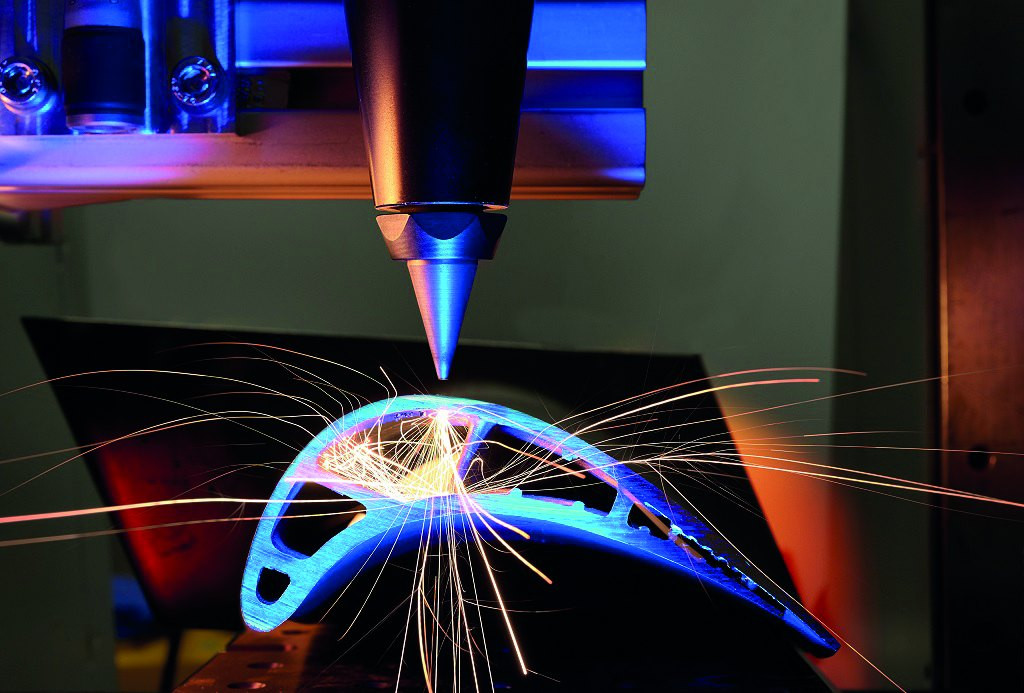

Taladrado con pulsos ultracortos en álabes de turbinaNotodos los orificios pueden taladrarse con un pulso láser. Las relaciones de aspecto más elevadas, los mayores requisitos de calidad del orificio o una inclinación del mismo pueden lograrse mejor con el taladrado por percusión. Los agujeros de mayor diámetro son otra aplicación para el taladrado por percusión OTF. Se disparan varios pulsos láser en el mismo agujero. Es evidente que la velocidad de avance desempeña aquí un papel aún más importante: El orificio debe completarse antes de que la óptica haya avanzado; de lo contrario, el orificio estará torcido o el láser no podrá penetrar en absoluto en el material.

Taladrado con pulsos ultracortos en álabes de turbinaNotodos los orificios pueden taladrarse con un pulso láser. Las relaciones de aspecto más elevadas, los mayores requisitos de calidad del orificio o una inclinación del mismo pueden lograrse mejor con el taladrado por percusión. Los agujeros de mayor diámetro son otra aplicación para el taladrado por percusión OTF. Se disparan varios pulsos láser en el mismo agujero. Es evidente que la velocidad de avance desempeña aquí un papel aún más importante: El orificio debe completarse antes de que la óptica haya avanzado; de lo contrario, el orificio estará torcido o el láser no podrá penetrar en absoluto en el material.

La duración de un agujero depende del número de pulsos láser necesarios y de la velocidad de repetición del láser. El proceso de perforación en sí es más complejo que con un solo pulso. Los pulsos láser individuales deben ser lo suficientemente fuertes como para impulsar el material más allá del agujero antes de que éste penetre. Dependiendo de los parámetros del proceso, el material fundido puede permanecer en el agujero y solidificarse, haciendo sombra al láser o incluso cerrando el agujero.

El Fraunhofer ILT llevó a cabo extensas investigaciones al respecto y desarrolló con éxito un proceso OTF para un proceso de perforación por percusión. Utilizando una nueva fuente de haz láser de fibra con una potencia de pulso máxima de 20 kW y una frecuencia de repetición de 2000 Hz, se pudieron producir hasta 30 orificios por segundo en aluminio de 2 mm de grosor.

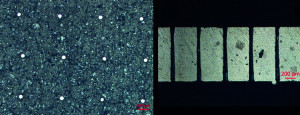

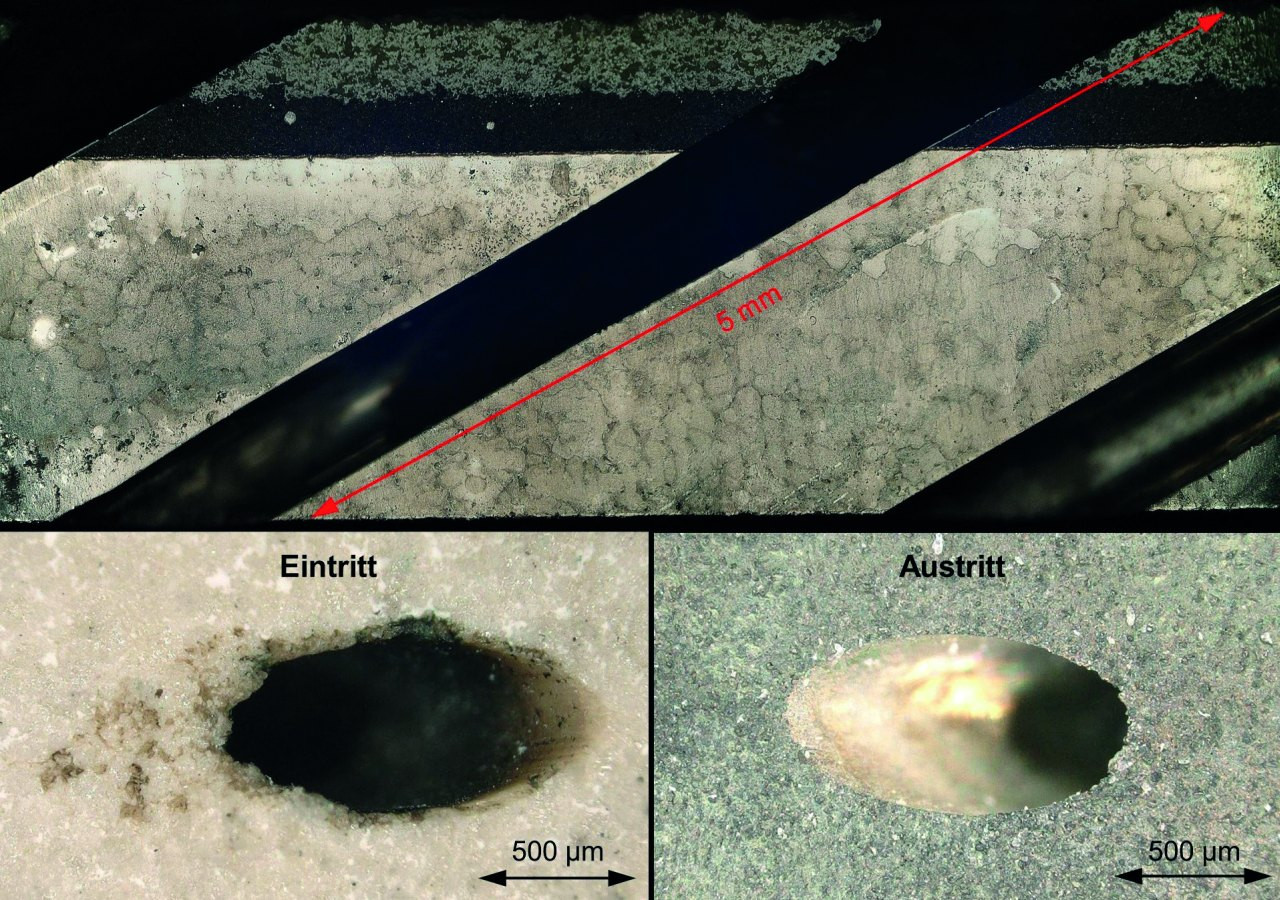

Micrografías sobre la calidad de los taladros

Micrografías sobre la calidad de los taladros

Se produjeron diámetros de taladro de 500 µm con un alto grado de precisión. La desviación estándar fue inferior al 5% en la entrada e incluso inferior al 2,5% en la salida. La elevada potencia pico de los impulsos y la frecuencia de repetición de las nuevas fuentes de haz láser permitieron alcanzar la precisión de los taladros y la productividad.

Por si fuera poco

La tecnología láser y de procesos evoluciona constantemente y cabe esperar nuevos avances en el taladrado láser en los próximos años. En cuanto a las fuentes de haz, los láseres de pulso ultracorto (USP) con mayor potencia están en alza. Tienen dos grandes ventajas: Por un lado, los taladros son más precisos, sin defectos o simplemente más lisos tras el procesamiento USP. Por otro lado, los láseres USP pueden procesar prácticamente todos los materiales. Hasta ahora, esto sólo se compensaba con una velocidad de trabajo significativamente más lenta. En el Cluster of Excellence Advanced Photon Sources CAPS, expertos de varios institutos Fraunhofer están desarrollando actualmente fuentes de haz con una potencia muy superior a 10 kW, así como la tecnología de proceso necesaria. También deberían resolver el problema actual de la baja productividad de los láseres USP.

Generados con USP: filtros de agua para eliminar microplásticos

Generados con USP: filtros de agua para eliminar microplásticos

Estas potentes fuentes de haz láser también permiten el uso de ópticas multihaz. Entre otras cosas, permiten la perforación paralela de cientos o miles de agujeros. En el proyecto SimConDrill ya se han perforado de este modo placas filtrantes para filtros de aguas residuales con millones de orificios de 10 µm. Con unos orificios tan pequeños, los filtros pueden utilizarse en plantas públicas de tratamiento de aguas residuales para atrapar microplásticos de tamaño inferior a 10 µm.

La óptica multihaz puede configurarse de distintas maneras: Se puede conseguir un gran número de haces parciales paralelos e idénticos utilizando elementos ópticos difractivos. La distribución de los haces parciales puede definirse casi arbitrariamente mediante moduladores especiales de cristal líquido. Los moduladores acústico-ópticos también permiten encender y apagar haces individuales.

En general, la tecnología de perforación láser es muy dinámica. Se están desarrollando nuevos procesos y láseres cada vez más potentes abren nuevas posibilidades en cuanto a geometrías de perforación y productividad. En particular, los grandes avances en el perfeccionamiento de las fuentes de haz USP permitirán muchas nuevas aplicaciones de taladrado por láser en los próximos años. En el Fraunhofer ILT, la experiencia se está desarrollando desde la investigación básica hasta la aplicación industrial y el desarrollo de sistemas.

En el Laser World of Photonics de este año en Múnich (26-29 de abril de 2022), el ILT presentará la gama de aplicaciones y el potencial del taladrado láser con tecnología USP (stand conjunto Fraunhofer A6.441).

Dipl.-Phys. Martin Reininghaus, Director de Grupo de Micro y Nanoestructuración en Fraunhofer ILT

Dipl.-Phys. Martin Reininghaus, Director de Grupo de Micro y Nanoestructuración en Fraunhofer ILT

Dennis Haasler, Grupo de Micro y Nanoestructuración del Fraunhofer ILT

Dennis Haasler, Grupo de Micro y Nanoestructuración del Fraunhofer ILT

Contacto técnico

M.Sc. Dennis Haasler, Grupo de Micro y Nanoestructuración,

Teléfono +49 241 8906-8321,

Instituto Fraunhofer de Tecnología Láser ILT,

Steinbachstraße 15,

52074 Aachen