Vorbehandlung zum Schweißen

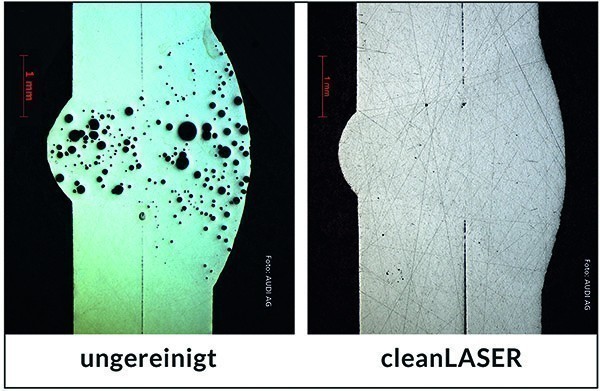

Abb. 1: Die Porosität der mit cleanLASER behandelten Schweißnaht sinkt bei korrekt ausgeführtem Schweißprozess nachweislich auf unter 1%

Abb. 1: Die Porosität der mit cleanLASER behandelten Schweißnaht sinkt bei korrekt ausgeführtem Schweißprozess nachweislich auf unter 1%

Gerade beim Schweißen von Aluminium, das im Vergleich zum Stahl deutlich geringere Schmelztemperaturen aufweist, wirken sich Fett, Öle und andere organische Verschmutzungen besonders nachteilig auf den Schweißprozess aus. Die Verdampfung von organischen Rückständen im Schweißnahtbereich führt aufgrund des Dampfdrucks zu Poren und Löchern in der Schweißnaht und damit sowohl zu optischem als auch technischem Versagen im Fügebereich. Daher müssen organische Verschmutzungen vor dem Schweißen rückstandsfrei entfernt werden (Abb. 1). Eine häufig eingesetzte Reinigungstechnologie ist das Waschen und Beizen. Dabei sind die Investitionen sowie die laufenden Kosten jedoch deutlich höher als beim Laserreinigen. Zudem müssen die Teile meist dezentral gewaschen werden.

Im Gegensatz zum nasschemischen Verfahren kann das Clean-Laserverfahren direkt in die Linie integriert werden und ist durch den Verzicht auf Reinigungsmittel sowie den niedrigen Energieverbrauch besonders umweltschonend.

Das Laserstrahl-Reinigen ist extrem präzise. Daher muss nicht mehr das ganze Bauteil gereinigt werden, sondern nur der für den Prozess benötigte Bereich. Die Geometrie der Entschichtung ist einfach und exakt über eine grafische Benutzeroberfläche einstellbar. Bei der Schweißvorbehandlung von Karosserien lässt sich zum Beispiel großflächiges Entfetten durch lokales Laserreinigen ersetzen.

Effizientes Verfahren

In den letzten Jahren ist es gelungen, mit den Lasersystemen deutliche Prozesssteigerungen zu erzielen: Für die Schweiß- und Lötvorbehandlung von Leichtmetallen, insbesondere Aluminium, lassen sich Vorbehandlungs-geschwindigkeiten von über zwölf Metern pro Minute erreichen.

Die Steigerung der Geschwindigkeit ist vor allem auf die aerodynamische Optimierung der in die Optik integrierten Düsen- und Absaugtechnik zurückzuführen. Dabei muss kein leistungsstärkerer Laser eingesetzt werden, so dass sich der Prozess als besonders effizient erweist. Die Clean-Lasersysteme werden mittlerweile deutlich kostengünstiger angeboten und sind somit noch wettbewerbsfähiger gegenüber alternativen Technologien.

Bei der Schweißvorbehandlung kommt vorzugsweise die Mid Power Serie mit dem CL 600 zum Einsatz. Dieses Clean-Lasersystem ist für den Prozess optimiert und mit einer speziell für die Schweißvorbehandlung entwickelten Optik OS A 70 ausgestattet, die den Laserstrahl effizient auf der Schweißnaht verteilt (Abb. 2).

Reinigungsstrategie

Durch die variable Spurbreite der Laseroptik lässt sich die Reinigung an die Nahtbreite anpassen. Die Optik kann in einem hohen Toleranzfenster geführt werden (Fokustoleranz +/- 3 mm). Der robuste Prozess ist daher auch für hohe Bauteiltoleranzen und moderate Bahngenauigkeiten des Robotersystems, das die Optik führt, geeignet.

Gegenüber schwankenden Einstrahlwinkeln des Laserstrahls zur Oberfläche verhält sich das Reinigungsergebnis sehr konstant. Dadurch kann man in einem Bearbeitungsdurchgang auch Bauteilkanten, z. B. Bördelstöße und 90 Grad Ecken auf beiden schweißnahtrelevanten Flächen in einer Aufspannung reinigen.

Im Gegensatz zu nasschemischen Technologien, bei denen nur die Badqualität kontrolliert wird, lässt sich beim Laserprozess der Anlagenzustand u.a. durch die Messung der Laserleistung absichern. Der Effekt des Lasers auf der Oberfläche kann z. B. durch das beim Laserprozess entstehende Plasmaleuchten gemessen werden. Aber auch die visuelle Kontrolle des vom Laserstrahl gereinigten Bereiches zeigt die erfolgreiche Reinigung.

Der Laserprozess ist in einem weiten Bereich stabil gegenüber Schwankungen der Verschmutzung des Bauteils. In der Automobilindustrie werden typischerweise Trockenschmierstoffe mit einer Belegungsdichte von weniger als 1 g/m² eingesetzt. Eine mögliche Zusatzbeölung von bis zu 1,5 g/m² in kritischen Umformbereichen des Blechs verhindert ein Festkleben des Blechs an der Tiefziehform. Das Clean-Laserverfahren ist in der Lage, Beölungen von bis zu 2 g/m² mit höchster Effizienz zu entschichten. Bei dickeren Schichten von bis zu 8 g/m² lässt sich die Reinigung noch mit reduzierter Vorschubgeschwindigkeit applizieren.

cleanLASER bietet neben den Standardoptiken auch Sonderoptiken mit kompakten Spiegelmodulen an, die eine Reinigung in sehr verwinkelten und schlecht zugänglichen Bereichen umgeformter Bleche ermöglichen. So lassen sich z.B. die Innenbereiche von Lampentöpfen in Heckklappen problemlos vorbehandeln.

Lackiervorbehandlung

Neben der Vorbehandlung zum Löten und Schweißen, eignet sich das Clean-Laserverfahren auch zur Nachbehandlung nach dem thermischen Fügen. Dabei werden Oxide und Flussmittelrückstände wirkungsvoll entfernt. Bei Edelstahlbauteilen lassen sich durch die Laserstrahl-Nachbehandlung der Schweißnaht zudem die Auflösung der Korngrenzen und somit eine korrosionsstabilisierende und passivierende Wirkung erzielen.

Als besonders problematisch im Hinblick auf die spätere Lackierhaftung im Schweißnahtbereich zeigen sich nicht die Leichtmetallschweißnähte, sondern geschweißte Stahlbleche, insbesondere die MAG- und Laserschweißnähte von verzinktem Stahlblech. Diese weisen nach dem Schweißen häufig lackhaftungsschädliche Kontaminationen auf. Die beim Schweißen entstehenden Zunder- und Schlackeablagerungen auf und nahe der Schweißnaht verhindern die sichere Benetzung im Lackierprozess. Oft bildet sich auch eine Zwischenschicht, die dann beim Aushärten des Lackes z.B. im KTL-Prozess bei einer Temperatur von über 160 °C aufgrund der unterschiedlichen Ausdehnungskoeffizienten von Metall und Zwischenschicht zum Abplatzen neigt. Das kann wiederum spätere Unterwanderungskorrosionen zur Folge haben.

Durch den Einsatz gleichmäßig fokussierter Laserstrahlung ist eine beschädigungsfreie Nachbehandlung von verzinkten Stahlblechen im Schweißnahtbereich gegeben. Das besonders schonende Strahlprofil reinigt und entfernt Schlacke, Oxide und Zunderschichten, ohne dabei die nur wenige µm dünne reflektive Zinkschicht auf dem Blech zu beschädigen oder zu entfernen. Somit ist eine optimale Lackhaftung ohne Absenkung der Korrosionsbeständigkeit des Stahlblechs gewährleistet. Bereits seit vielen Jahren kommt das Verfahren bei einem deutschen Premium-Automobilhersteller im Bereich der Falzverschweißungen remotegeschweißter Türen in zahlreichen Werken zum Einsatz.

Im Gegensatz zum alternativen Bürstprozess betragen die laufenden Kosten des Lasers nur einen Bruchteil der Verschleißkosten der Bürsten. Somit ist die anfänglich etwas höhere Investition in die Lasertechnik bereits nach deutlich weniger als zwei Jahren amortisiert.

Der Laser eignet sich auch zur großflächigen Entfernung von Oxiden, Ölen und Fette auf dreidimensionalen Bauteilen. Dabei lassen sich Reinigungsgeschwindigkeiten von bis zu 450 cm²/s erreichen, z. B. mit der neuen High Power Klasse, dem CL 2000.

Neben der vollautomatischen Bearbeitung ist auch der handgeführte Einsatz für die Lackiervorbehandlung möglich.