Las soldaduras sin plomo para uniones soldadas entrañan el riesgo de un mayor índice de fallos. Para contrarrestarlo, se está mejorando el control de calidad. Sin embargo, los métodos convencionales de análisis automático de imágenes basado en cámaras han alcanzado sus límites. En Siemens Smart Infrastructure se instaló una solución basada en IA y aprendizaje profundo.

Los métodos convencionales de análisis automático de imágenes basado en cámaras han alcanzado sus límites porque el usuario tiene que pisar una fina línea entre tasas de error internas excesivamente altas o externas excesivamente altas al definir los criterios de inspección. En la mayoría de los casos, se trata de soluciones de procesamiento de imágenes basadas en cámaras que utilizan paquetes de software adecuados para realizar clasificaciones de "dentro de orden/no dentro de orden" (IO/NIO) basadas en análisis de imágenes. Su selectividad no siempre ha sido satisfactoria.

Salvavidas discretos: los detectores de humo son componentes de seguridadSiemensSmart Infrastructure fabrica detectores de humo para la protección contra incendios en numerosas variantes y en cantidades medianas y grandes en sistemas automáticos. Los componentes utilizados se colocan en la placa de circuitos mediante máquinas de colocación automática y luego se sueldan desde arriba. La prohibición en toda la UE de las aleaciones de soldadura que contienen plomo ha obligado a utilizar soldaduras sin plomo, que, sin embargo, tienen peores propiedades de soldadura que las soldaduras utilizadas anteriormente. Esto se traduce en un aumento de las tasas de rechazo y fallos.

Salvavidas discretos: los detectores de humo son componentes de seguridadSiemensSmart Infrastructure fabrica detectores de humo para la protección contra incendios en numerosas variantes y en cantidades medianas y grandes en sistemas automáticos. Los componentes utilizados se colocan en la placa de circuitos mediante máquinas de colocación automática y luego se sueldan desde arriba. La prohibición en toda la UE de las aleaciones de soldadura que contienen plomo ha obligado a utilizar soldaduras sin plomo, que, sin embargo, tienen peores propiedades de soldadura que las soldaduras utilizadas anteriormente. Esto se traduce en un aumento de las tasas de rechazo y fallos.

De ahí la importancia de contar con sistemas automáticos de control de calidad fiables. Especialmente cuando se utilizan para funciones de seguridad críticas, los criterios de prueba deben recortarse hacia el lado "seguro", ya que los detectores de incendios deben ser extremadamente fiables. Sin embargo, esto se traduce en un aumento de los porcentajes de rechazo, con las correspondientes desventajas económicas.

Por ello, el especialista suizo en procesamiento de imágenes industriales y soluciones robóticas Compar AG, en el que Siemens Smart Infrastructure confía para el control de calidad, buscó formas de reducir los porcentajes de rechazo: "Adoptamos el enfoque de utilizar también soluciones con 'inteligencia artificial' en forma de redes neuronales de autoaprendizaje para el análisis de imágenes", explica Lukas Vassalli, licenciado en ingeniería de sistemas por la Universidad de Ciencias Aplicadas de Suiza Oriental (FHO) y desarrollador en Compar, en Pfäffikon. "También se trataba de integrar esas tareas en estructuras informáticas de nivel superior como parte de los conceptos de Industria 4.0".

Integración de la IA

Compar integra sistemas de Cognex como hardware de visión. "El especialista en procesamiento de imágenes ofrece paquetes de software listos para usar como módulos enchufables para dichas tareas bajo el nombre ViDi", afirma Vassalli. En la fase de formación, un potente procesador de imágenes (Graphics Processing Unit/GPU) debe ser un requisito de hardware en el ordenador utilizado. Un componente esencial de la biblioteca de software es una red neuronal, que ya está parcialmente preestructurada para que el usuario pueda iniciar rápida y fácilmente el proceso de aprendizaje. Esto es necesario antes del primer uso y se hace proporcionando a la red un cierto número de imágenes como "material de entrenamiento". A continuación, puede juzgar nuevas imágenes de forma independiente según los criterios deseados. La riqueza de conocimientos adquirida durante el entrenamiento se amplía y perfecciona constantemente a lo largo del uso, lo que se expresa con el término "aprendizaje profundo". La aplicación aquí descrita no sólo incluye la evaluación de conexiones soldadas, sino también la detección de errores de colocación.

Sistema completo

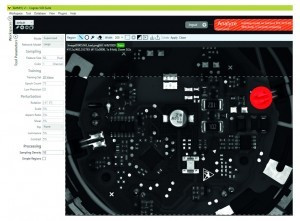

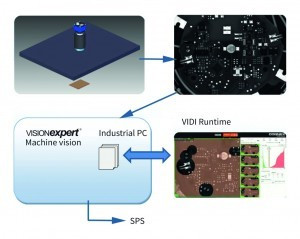

"El sistema global consta de la cámara, una estación de iluminación diseñada para la aplicación, que también alberga las placas de circuitos, y un PC industrial con el programa Visionexpert", explica Vassalli. Se complementa con el paquete ViDi, que funciona como una "caja negra". Analiza las imágenes transferidas mediante su red neuronal y devuelve las evaluaciones correspondientes. Esto se hace instantáneamente en milisegundos del ciclo de la línea de producción. Antes de poner en marcha el sistema, Compar lo preconfiguró utilizando imágenes de piezas de muestra que se le facilitaron. Durante el funcionamiento, el sistema puede ser entrenado por el usuario con nuevos productos o reentrenado con variantes de productos existentes, según sea necesario.

Gracias al alto rendimiento del ordenador, sólo se necesitan unos minutos para estas fases de formación. Durante la formación, el sistema puede "alimentarse" directamente con fotos o, en modo supervisor, los defectos pueden señalarse de antemano mediante marcas de color. Tras una breve formación, el cliente puede realizar por sí mismo estas tareas, un requisito esencial para el éxito del proyecto. En este caso, bastaron unas 50 imágenes de piezas buenas y malas.

Los procesos ViDi

"El software ViDi consta de tres módulos (rojo, verde y azul), de los cuales se utilizan en este caso los módulos 'rojo' y 'azul'", revela Vassalli. El módulo "azul", conocido como "localizador", comprueba la correcta colocación de las placas de circuito impreso. Identifica las juntas de soldadura y las posiciones de los componentes, así como las impresiones. Se pueden especificar desviaciones. A continuación, ViDi "rojo" se encarga de la clasificación en piezas IO o NIO. Se pueden seleccionar diferentes enfoques para el entrenamiento, por ejemplo, especificando sólo piezas IO en lugar de las dos categorías IO/NIO. En este caso, la IA clasificará automáticamente como NOK todo lo que no sea claramente reconocible como IO.

Selectividad como característica de fiabilidad

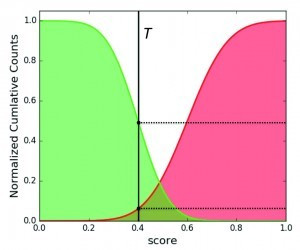

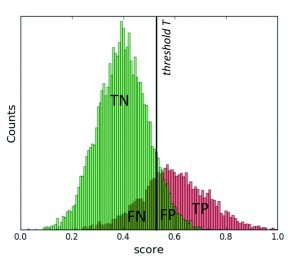

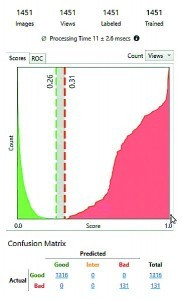

"Una característica importante del análisis ViDi es la evaluación numérica de la clasificación del resultado respectivo", afirma Vassalli. Aunque el sistema clasifica las imágenes revisadas según los criterios IO y NOK, siempre emite un valor de confianza porcentual. Esto indica el porcentaje de confianza que tiene el software en su juicio. La escala va de 0 (= 100 % IO) a 1 (= 0 % IO o 100 % NOK). La distribución de frecuencias de estas clasificaciones se muestra estadísticamente en forma de diagramas con, por ejemplo, color verde para los resultados IO y color rojo para los resultados NOK. Adoptan la forma de dos diagramas de barras en color verde o rojo, que pueden solaparse parcialmente. Una representación más sencilla se obtiene trazando los rangos de dispersión acumulados normalizados a uno.

En función de la tarea y de los criterios de evaluación, pueden solaparse parcialmente o formar dos grupos claramente separados. Si el entrenamiento se ha realizado de forma óptima, no hay solapamiento entre los rangos de frecuencias acumulativas. Esto demuestra que el método tiene un buen poder discriminatorio. Si no es así, se acaba en la zona de decisión entre las clasificaciones "falso positivo" y "falso negativo". En estos casos, la determinación óptima del denominado valor Treshhold desempeña un papel importante. Si éste se sitúa más en el lado seguro, por ejemplo, se minimiza el riesgo de fallo de componentes relevantes para la seguridad en el cliente. La estrategia inversa, por el contrario, puede reducir la tasa interna de desechos.

Procesos de inspección: La cámara Visionexpert y las unidades de iluminación proporcionan una imagen de la placa de circuitos. Visionexpert realiza su parte de la evaluación y al mismo tiempo inicia un análisis paralelo por ViDi. Los resultados de estos análisis se incorporan a la evaluación de Visionexpert. El resultado son órdenes de control al PLC del proceso y mensajes a la estructura informática superior de la empresa.

Procesos de inspección: La cámara Visionexpert y las unidades de iluminación proporcionan una imagen de la placa de circuitos. Visionexpert realiza su parte de la evaluación y al mismo tiempo inicia un análisis paralelo por ViDi. Los resultados de estos análisis se incorporan a la evaluación de Visionexpert. El resultado son órdenes de control al PLC del proceso y mensajes a la estructura informática superior de la empresa.

Interacción con Visionexpert

"La integración de las opciones ViDi descritas con el software de procesamiento de imágenes Visionexpert desarrollado por nosotros será especialmente interesante para los clientes", resume el desarrollador Vassalli. Como componente principal, el programa Compar se encarga inicialmente del manejo del hardware externo, es decir, de la conexión de los numerosos modelos posibles de cámaras y otros periféricos. Otra tarea es la gestión de los datos de imagen y la transferencia a ViDi de los datos de imagen que se van a analizar. Los resultados obtenidos se utilizan internamente, se visualizan y, por último, se integran en el proceso de toma de decisiones. A pesar de toda la automatización, el operador humano conserva siempre el poder de decisión especificando los criterios de inspección y las directrices de decisión, como el nivel de umbral.

Además de los resultados de la inspección ViDi, también se utilizan las capacidades propias de Visionexpert para analizar y evaluar una muestra de ensayo. A diferencia del plug-in ViDi, este software puede, por ejemplo, medir dimensiones hasta el rango de µm con gran precisión y tomar decisiones basadas en los resultados. Por último, Visionexpert también se encarga de la comunicación con los sistemas informáticos superiores de la empresa. Para Compar, que lleva décadas desarrollando soluciones de control de calidad visual, la integración de la nueva herramienta basada en IA es un paso importante para seguir mejorando su oferta.