La inteligencia artificial (IA) es un campo científico multidisciplinar. El objetivo de la IA es hacer que las máquinas sean "más inteligentes". Las aplicaciones históricas de este objetivo incluyen el procesamiento y la traducción del lenguaje natural, la percepción visual, el reconocimiento de patrones y la toma de decisiones. El número y la complejidad de las aplicaciones están aumentando rápidamente en un amplio abanico de sectores.

De todos los avances logrados por los investigadores, el actual punto de inflexión en la IA se debe a los grandes avances en el "análisis de big data a través del aprendizaje profundo". Estos avances se limitaban antes exclusivamente al mundo humano, pero también existen aplicaciones de gran alcance en el sector manufacturero. Mediante el uso de la combinación adecuada de tecnologías de IA, los fabricantes pueden aumentar la eficiencia, mejorar la flexibilidad, acelerar los procesos e incluso lograr procesos de autooptimización. La industria SMT (tecnología de montaje superficial) no es una excepción. La industria SMT, que actualmente lucha contra una escasez crónica de mano de obra cualificada, puede utilizar las tecnologías de IA para lograr la automatización total o parcial de la fábrica. Organizaciones líderes como IPC y SMTA (Surface Mount Technology Association) están intentando hacer frente al reto de la escasez de mano de obra cualificada con programas educativos e iniciativas de formación, pero esto aún no es suficiente.

La IA en la fábrica del futuro

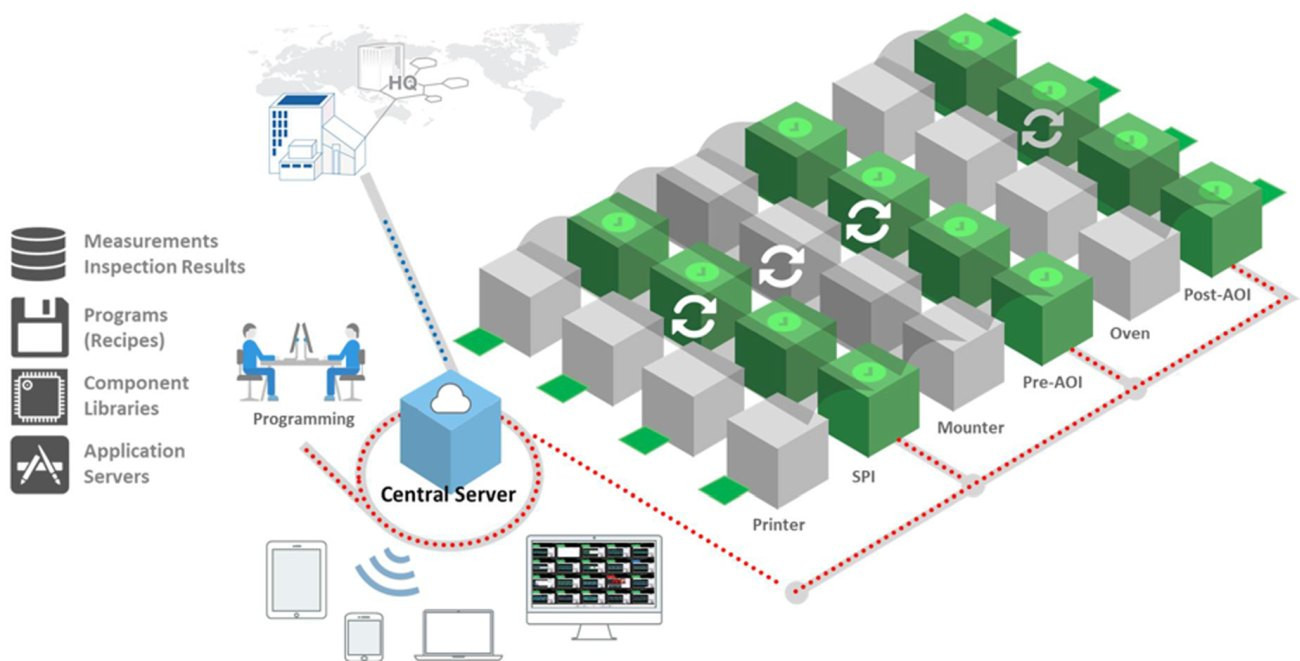

Los fabricantes de maquinaria están haciendo posible la fábrica inteligente del futuro utilizando la IA para generar "conocimiento" a partir de la "experiencia". Por un lado, la comunicación de máquina a máquina (M2M), impulsada por la iniciativa Industria 4.0, está cambiando la transparencia en el proceso de fabricación al resumir datos del proceso como el rendimiento y la eficiencia (rendimiento de primera pasada). Utilizando la experiencia en metrología 3D de Koh Young, la empresa captura los datos reales del proceso y, a continuación, entrena los algoritmos de IA necesarios para unos procesos de fabricación más inteligentes utilizando estos conjuntos de datos. La empresa se dedica a adaptar constantemente las tecnologías de IA a tecnologías de inspección que cubren una amplia gama de aplicaciones. La fábrica inteligente del futuro sólo será posible con el uso de la tecnología de IA. Koh Young Technology ya ofrece soluciones avanzadas como soporte inteligente en el camino hacia la fábrica inteligente, como se muestra en la figura 1.

Fig. 1: Soluciones avanzadas de soporte inteligente de Koh Young

Fig. 1: Soluciones avanzadas de soporte inteligente de Koh Young

El valor de los datos 3D precisos

Los datos son el elemento más importante para el éxito de las soluciones de IA. La eficacia del aprendizaje profundo depende de la calidad y la cantidad de los datos de entrada. El uso de la IA para proporcionar sistemas de inspección más inteligentes ha sido solicitado por todos los proveedores de inspección. Sin embargo, debido a las limitaciones de las imágenes 2D, que han sido el estándar de facto durante los últimos 25 años, esto ha sido difícil de realizar. Los sistemas de inspección óptica automatizada (AOI) 2D no sólo tienen dificultades para detectar defectos en juntas de soldadura curvas y reflectantes, sino que tampoco son capaces de generar datos fiables. Todos los aspectos de la inspección 2D se basan en características 2D, como el contraste, por lo que resulta extremadamente difícil correlacionarlos con la medición cuantitativa de objetos 3D.

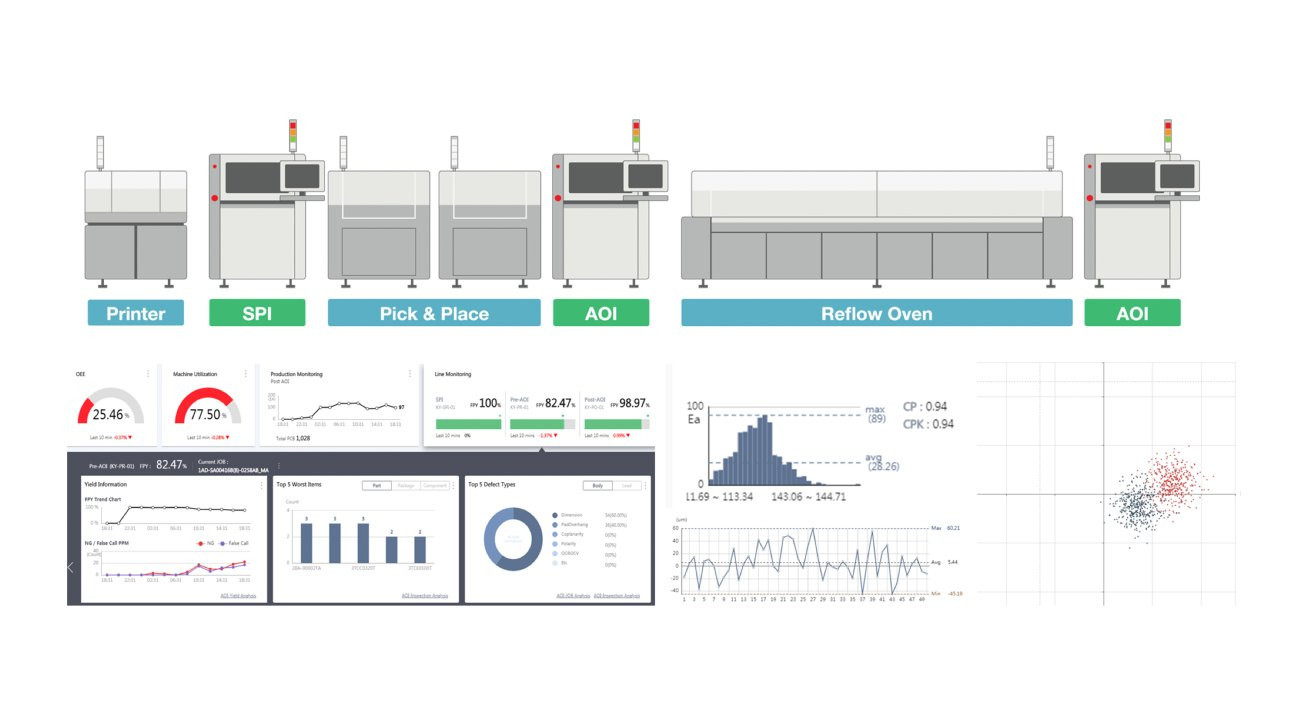

Koh Young, en cambio, mide la información 3D de los componentes y las juntas de soldadura. Las máquinas de inspección (SPI y AOI) sólo utilizan imágenes 2D cuando la medición 3D no es posible, como en el caso del etiquetado de componentes impresos, o cuando las imágenes 2D proporcionan información adicional importante. Esto las convierte en el "sensor" más fiable de la línea(Fig. 2). A diferencia de otros sistemas que utilizan la "detección de manchas", la "estimación" o la "interpolación", que pueden ser susceptibles a factores externos como el alabeo de la placa de circuito impreso y la proximidad de los componentes, la calidad de los datos 3D está garantizada, ya que Koh Young utiliza la tecnología 3D para todos los tipos de componentes con el fin de extraer las dimensiones exactas. La combinación de los datos de medición y proceso recogidos de sus sistemas SPI y AOI, así como de impresoras y máquinas de pick-and-place, permite ofrecer funciones avanzadas de IA con "big data" fiable. De hecho, la calidad de los datos es más importante que la cantidad para crear soluciones de IA eficaces y fiables con grandes beneficios y efectividad.

Fig. 2: Las máquinas de pruebas pueden ser los "sensores

Fig. 2: Las máquinas de pruebas pueden ser los "sensores

Pequeños datos, grandes retos

A diferencia de otras industrias en las que se puede aprender un modelo a partir de un conjunto de datos suficientemente equilibrado y grande, la industria de fabricación SMT se enfrenta a grandes retos porque dispone de muy pocos datos. Cuando se utilizan soluciones basadas en IA en la práctica, nos enfrentamos a los siguientes retos:

- Objetivo estricto: reducir el número de llamadas falsas sin pasar por alto los defectos reales es un reto importante.

- Conjunto de datos desequilibrado: en el entorno de producción moderno, la mayoría de los datos disponibles para la formación son buenos ejemplos (ejemplos positivos). Es difícil obtener verdaderas muestras NG (No Good) que proporcionen un contraejemplo para el entrenamiento del modelo. En casos extremos, es necesario entrenar el modelo sólo con ejemplos buenos o positivos.

- Olvido catastrófico: Similar al problema anterior, cada día observamos un nuevo tipo de componente electrónico que no está incluido en el conjunto de datos de entrenamiento. El modelo debe entrenarse y aplicarse sin perder la información aprendida anteriormente.

- Mantener el conjunto de datos de entrenamiento: resulta difícil si el tiempo o la velocidad de entrenamiento son demasiado largos o lentos. Lo ideal es que el nuevo modelo se entrene con un conjunto de datos fijo para que el tiempo de entrenamiento y el conjunto de datos sean manejables y puedan entrenarse dentro del calendario previsto.

- Se requiere una solución adaptable: la integración de la solución de IA no debe ser una integración estrecha con la solución de desarrollo existente, de modo que pueda personalizarse y utilizarse para otros casos de uso.

A lo largo de los años, se ha trabajado en diversas áreas para superar estos retos desarrollando y perfeccionando enfoques analíticos de inspección y las últimas tecnologías de IA en nuestros propios centros de desarrollo, colaboraciones industriales y filiales.

Minimizar los recursos humanos mediante soluciones autónomas basadas en IA

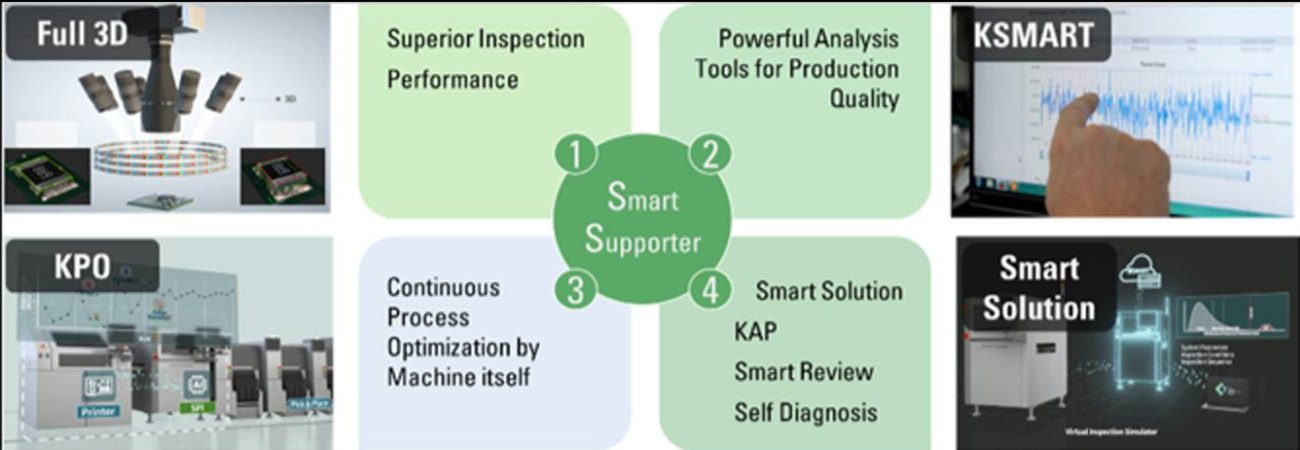

Koh Young se centra en el desarrollo de aplicaciones de IA para la preparación, producción, optimización y mantenimiento, mejorando al mismo tiempo el rendimiento del sistema, como se muestra en la figura 3.

Fig. 3: Solución autónoma basada en IA de Koh Young

Fig. 3: Solución autónoma basada en IA de Koh Young

Desde soluciones prácticas como Koh Young Auto Programming (KAP) y Koh Young Process Optimiser (KPO) hasta mejoras en la calidad de las mediciones y la precisión de las inspecciones, Koh Young ha utilizado la IA para hacer frente a las crecientes dificultades de la industria SMT con su solución KSMART (véase la Fig. 4).

Las mediciones son cada vez más precisas

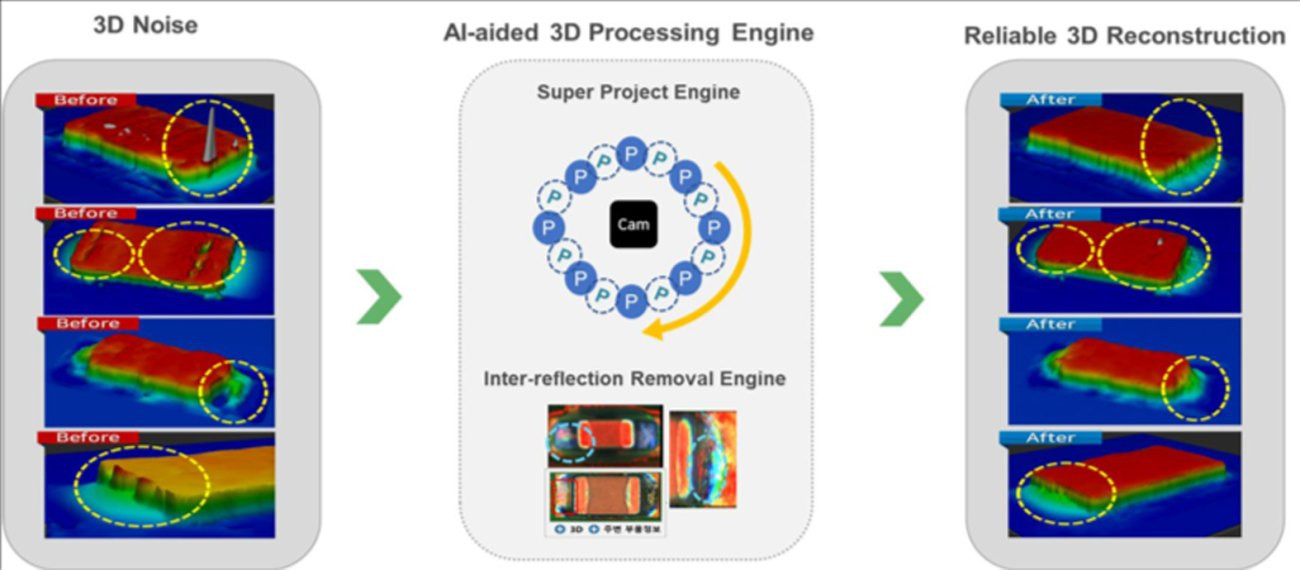

¿Cómo utiliza la empresa la IA? Todo comienza con la resolución de problemas en la inspección de conjuntos SMT. La soldadura y los componentes de las placas de circuito impreso terminadas tienen muchas superficies reflectantes que reflejan parte de la luz hacia la cámara y, al mismo tiempo, crean una fuerte inter-reflexión con otros reflejos de luz. Como parte de la luz reflejada no llega a la cámara, se generan señales falsas que pueden dar lugar a errores de medición. Este problema de la reflexión especular es cada vez más problemático con el aumento de la densidad de componentes y la reducción de las distancias entre ellos. Koh Young utiliza la IA para evitar errores de medición integrando el aprendizaje en el producto. La fusión híbrida de un enfoque analítico que utiliza un modelo matemático de medición y la IA empleada para aprender los síntomas anómalos a partir de la combinación de datos de medición buenos y malos permite reconocer y eliminar las mediciones anómalas, lo que reduce el número de llamadas falsas y valores atípicos, como se muestra en la figura 5. El enfoque de fusión híbrida mejora aún más la precisión de las mediciones en relación con muchos retos diferentes.

Fig. 5: Mejora de las mediciones en 3D con Koh Young AI Engine

Fig. 5: Mejora de las mediciones en 3D con Koh Young AI Engine

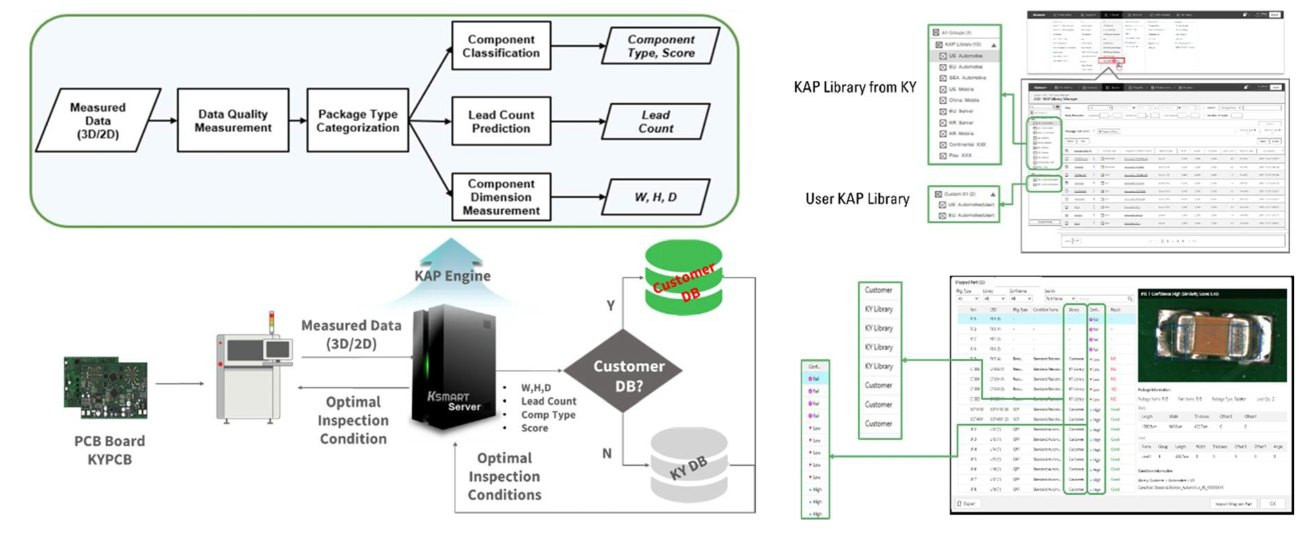

Cambio sencillo

Otra área en la que la IA se está utilizando de forma proactiva es la programación de AOI. Con la ayuda de métodos de aprendizaje profundo que utilizan datos 3D reales, la asignación de componentes en una placa de circuito impreso (PCB) es cada vez más autónoma. El sistema KAP (programación automática asistida por IA) de Koh Young sugiere los ajustes de prueba recomendados basándose en datos de medición 3D, lo que no solo simplifica la programación de los ajustes de prueba, sino que también la hace más rápida y coherente. La Fig. 6 describe el proceso general. KAP reduce la preparación del trabajo hasta en un 70%, lo que lo convierte en una solución ideal para aplicaciones con una elevada mezcla de componentes, volúmenes reducidos o aplicaciones en las que el tiempo es un factor crítico. Por otra parte, además de la biblioteca KY-KAP, los usuarios pueden crear una biblioteca KAP de usuario para "sitios verdes", al tiempo que verifican el resultado de KAP con el índice de precisión (nivel de confianza) y el origen de los ajustes de inspección vinculados. Además, la IA se utiliza para ajustar automáticamente los ajustes de inspección, aprendiendo gradualmente nuevos grupos de componentes.

Fig. 6: Solución de programación automática de Koh Young (KAP)

Fig. 6: Solución de programación automática de Koh Young (KAP)

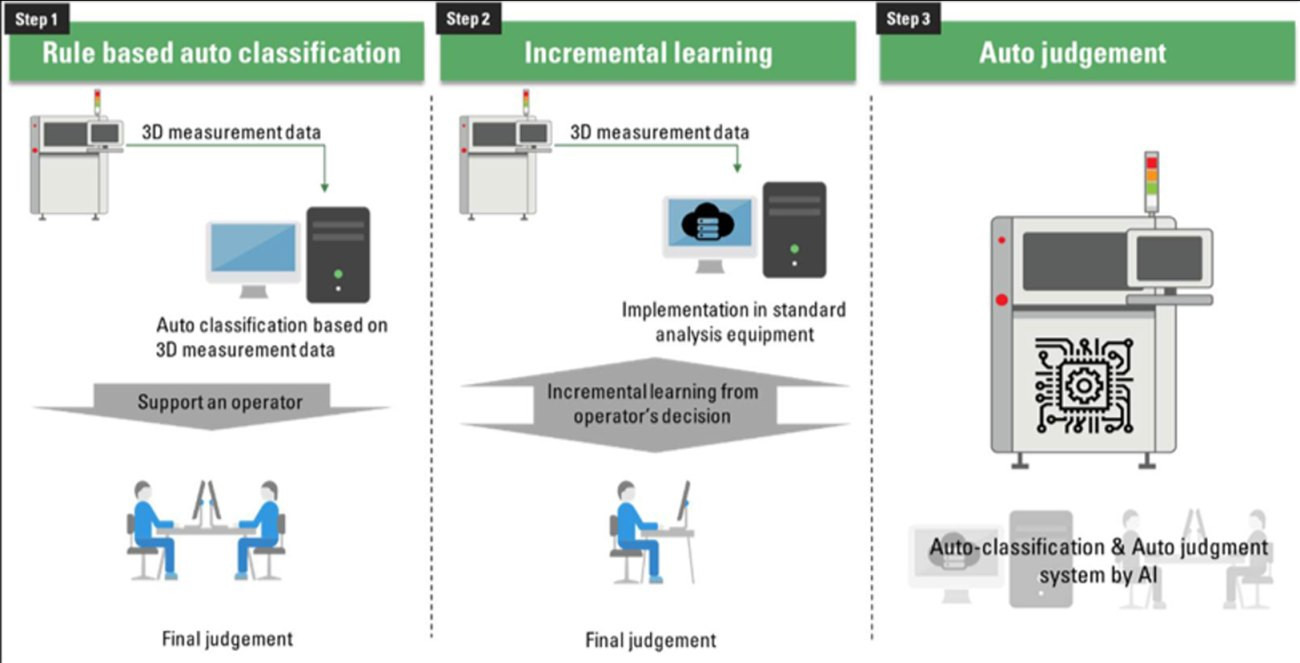

Producción fiable (Smart Review)

El problema más común al que se enfrenta la industria en la práctica es que el desarrollo actual de la inspección evalúa los defectos según criterios estrictos para evitar pasar por alto defectos reales. Aunque esto ayuda a evitar el llamado deslizamiento de defectos, también da lugar a muchas falsas alarmas, por ejemplo, cuando un componente se clasifica como defecto aunque sea correcto. Esto obliga a los técnicos a comprobar manualmente los defectos reales in situ, lo que genera costes adicionales en términos de tiempo, dinero y recursos. Koh Young ha desarrollado una solución de revisión inteligente para resolver este problema mediante una clasificación automática basada en reglas y un motor de IA de aprendizaje incremental. El sistema de autoclasificación que se muestra en la figura 7 ilustra el concepto de revisión inteligente de Koh Young.

Fig. 7: Hoja de ruta de la revisión inteligente de KY

Fig. 7: Hoja de ruta de la revisión inteligente de KY

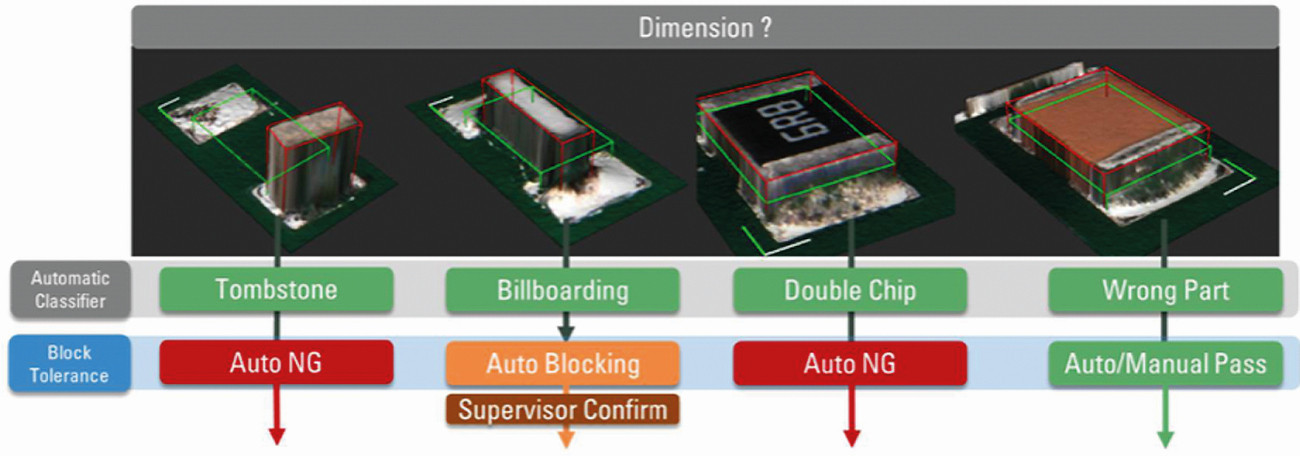

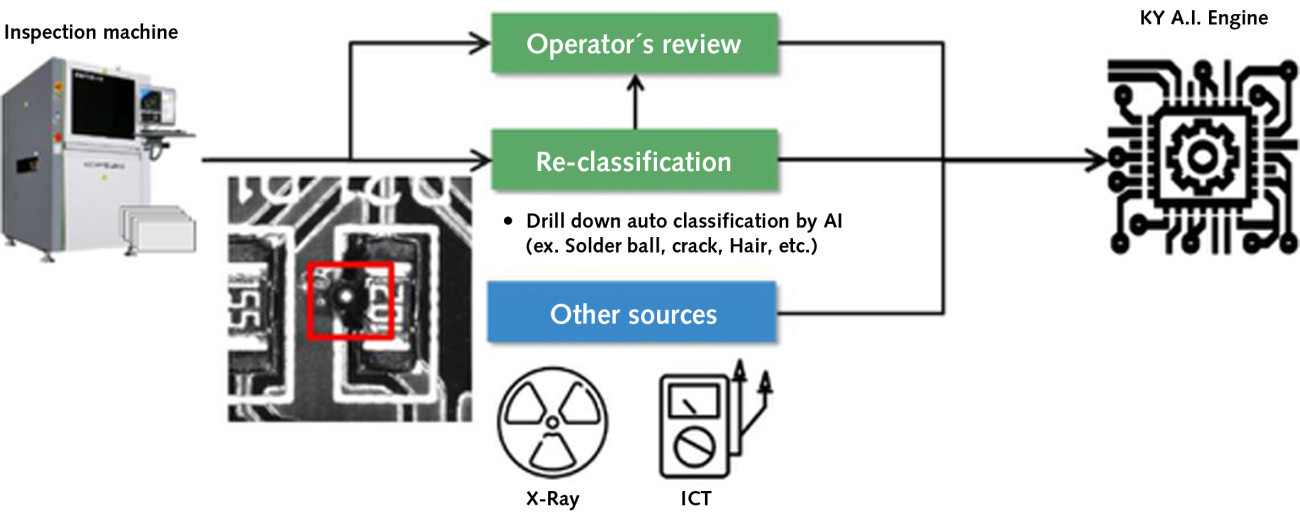

La autoclasificación basada en reglas respalda la decisión de los revisores mediante la autoclasificación basada en reglas con datos de medición 3D y reduce los errores humanos involuntarios (bloqueo de errores) y controla la máquina en tiempo real (paradas configurables). Como se muestra en la figura 8, KY utiliza de forma inteligente la información 2D y 3D para clasificar automáticamente el tipo de defecto y minimizar la intervención humana. La revisión inteligente con aprendizaje incremental reevalúa los resultados de la inspección inicial en la estación de revisión capturando los comentarios del operario como filtro de segundo nivel. Gracias a esta doble comprobación, el sistema puede juzgar si un componente es un falso defecto o uno real con gran precisión y poco gasto de tiempo, y con un conjunto mínimo de datos de formación en el cliente.

Fig. 8: Visión general de la clasificación automática basada en reglas y la tolerancia de bloques

Fig. 8: Visión general de la clasificación automática basada en reglas y la tolerancia de bloques

Fig. 9: Visión general de la revisión inteligente con aprendizaje incremental

Fig. 9: Visión general de la revisión inteligente con aprendizaje incremental

Mejora de la eficiencia (rendimiento) y optimización del proceso

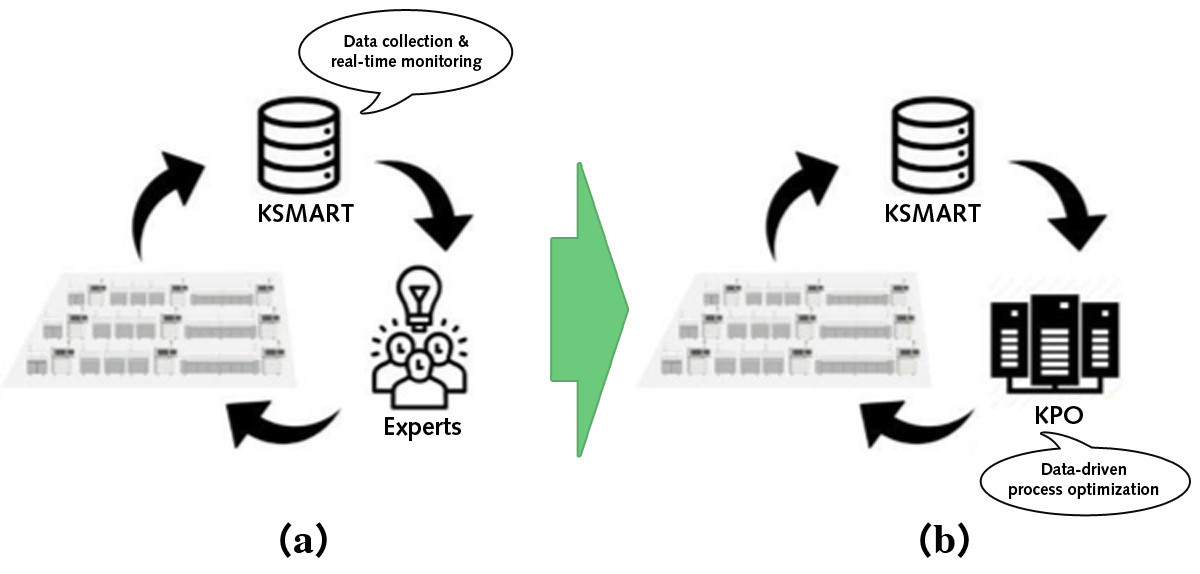

En la línea de montaje superficial (SMA), la configuración y el diagnóstico de las impresoras y las máquinas de pick-and-place dependen totalmente de los conocimientos y la habilidad humanos. Se necesitan operarios e ingenieros experimentados para 1) garantizar la correcta configuración de la impresora, 2) diagnosticar diversos problemas de impresión (por ejemplo, problemas con el soporte de la PCB, rasquetas defectuosas), 3) ajustar la máquina de impresión con los parámetros adecuados (por ejemplo, velocidad de impresión, presión de la rasqueta, etc.) y 4) diagnosticar fallos mecánicos de la máquina de colocación y analizar la causa raíz de los problemas. KSMART apoya algunas de estas tareas mediante la recopilación de datos SPI y AOI y la realización de análisis estadísticos básicos en tiempo real, sirviendo así como herramienta de supervisión. El optimizador de procesos de Koh Young (KPO), que utiliza algoritmos de IA para controlar y optimizar los procesos de impresión y colocación (véase la Fig. 10), es diferente de todas las demás herramientas de supervisión. KPO es la solución de fábrica inteligente de Koh Young basada en IA para controlar y optimizar el proceso de impresión y colocación. KPO se basa en datos de medición 3D precisos y en la detección de defectos de las máquinas SPI y AOI, que constituyen la base de una solución inteligente de fábrica inteligente.

Fig. 10: (a) KSMART solo (b) Integración de KSMART y KPO.

Fig. 10: (a) KSMART solo (b) Integración de KSMART y KPO.

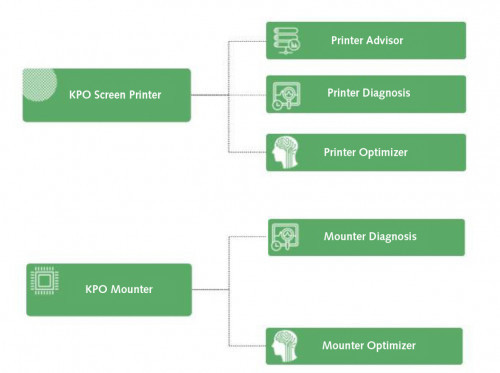

Fig. 11: Solución defábrica inteligente de KPOLa solución de impresión de KPO consta de tres módulos interconectados que utilizan algoritmos complejos para optimizar los parámetros del proceso de impresión, a saber, Printer Diagnosis, Printer Advisor e Printer Optimizer. El avanzado motor de IA optimiza activamente el proceso de impresión combinando datos de impresión y de medición SPI en tiempo real. Printer Advisor realiza automáticamente DOEs (diseño de experimentos) para determinar los parámetros de inicio óptimos para el proceso de impresión. Printer Diagnosis utiliza múltiples algoritmos de detección de anomalías para optimizar activamente el proceso de impresión y reducir aún más el número de falsas alarmas. El último módulo, Printer Optimiser, utiliza el motor de aprendizaje adaptativo de Koh Young para generar modelos y ajustar los parámetros del proceso. Aunque cada módulo por separado aporta ventajas al proceso, la potencia combinada de los tres módulos garantiza la máxima fiabilidad del proceso y flexibilidad de la producción, al tiempo que reduce los recursos y los conocimientos técnicos.

Fig. 11: Solución defábrica inteligente de KPOLa solución de impresión de KPO consta de tres módulos interconectados que utilizan algoritmos complejos para optimizar los parámetros del proceso de impresión, a saber, Printer Diagnosis, Printer Advisor e Printer Optimizer. El avanzado motor de IA optimiza activamente el proceso de impresión combinando datos de impresión y de medición SPI en tiempo real. Printer Advisor realiza automáticamente DOEs (diseño de experimentos) para determinar los parámetros de inicio óptimos para el proceso de impresión. Printer Diagnosis utiliza múltiples algoritmos de detección de anomalías para optimizar activamente el proceso de impresión y reducir aún más el número de falsas alarmas. El último módulo, Printer Optimiser, utiliza el motor de aprendizaje adaptativo de Koh Young para generar modelos y ajustar los parámetros del proceso. Aunque cada módulo por separado aporta ventajas al proceso, la potencia combinada de los tres módulos garantiza la máxima fiabilidad del proceso y flexibilidad de la producción, al tiempo que reduce los recursos y los conocimientos técnicos.

La solución de montaje KPO consta de tres módulos: Mounter Diagnosis, Mounter Optimiser (Feedback) y Mounter Optimiser (Feedforward). El módulo KPO Mounter Diagnosis identifica los problemas internos de la montadora basándose en los patrones de offset de colocación recibidos de las máquinas AOI de KPO. Examina y analiza la distribución del desplazamiento de los elementos de colocación más importantes y distingue estos desplazamientos de los desplazamientos de los componentes medidos por el sistema AOI de preflujo. El sistema identifica automáticamente los errores mecánicos y de programa, así como sus causas, y notifica automáticamente a los técnicos e ingenieros los problemas de colocación en tiempo real durante la producción. El objetivo principal del módulo KPO Mounter Feedback es reducir a cero el valor medio de las desviaciones de colocación de componentes utilizando datos de inspección basados en mediciones de las máquinas AOI. La combinación de los módulos de diagnóstico y retroalimentación de la montadora proporciona una solución inteligente de bucle cerrado que, sin embargo, no puede adaptarse a los cambios en el proceso de impresión. En este caso, el módulo KPO Mounter Feedforward suministra de forma proactiva los valores de offset óptimos para cada componente a la máquina pick and place, lo que ayuda a minimizar los errores tras el proceso de soldadura por reflujo.

El último paso consistirá en optimizar el horno de reflujo utilizando todos los datos de medición a través de SPI, pre-AOI y post-AOI, de modo que todo el proceso de fabricación pueda optimizarse de extremo a extremo, empezando por el volumen de soldadura y terminando por el perfil de temperatura del horno de reflujo. La solución de horno de reflujo de KPO se está investigando y desarrollando actualmente con nuestros socios de hornos de reflujo.

Conclusión

La inteligencia artificial y sus ventajas asociadas ayudarán a la industria manufacturera a superar retos como la escasez de mano de obra cualificada y el aumento de los costes. Sin embargo, deben abordarse los retos fundamentales causados por los problemas de los conjuntos de datos pequeños, como los conjuntos de datos desequilibrados, el mantenimiento de los conjuntos de datos de formación y los olvidos catastróficos. Koh Young se centra en el uso de una solución basada en IA como medio principal para hacer posible el futuro de la fabricación de productos electrónicos, al tiempo que aborda estos problemas con tecnologías de vanguardia y los mejores datos de medición de nuestras máquinas.