Para que los componentes impresos en 3D dejen de acabar en el laboratorio y pasen directamente a la producción, se necesita algo más que nuevas máquinas.

Acaba de presentarse el informe final del proyecto de investigación "Procesamiento avanzado de piezas de fabricación aditiva (Ad-Proc_Add II)". El objetivo del proyecto, financiado por la Agencia Austriaca de Fomento de la Investigación (FFG), el Ministerio Federal de Economía y Protección del Clima (BMWK) y la Agencia de Innovación y Emprendimiento de Flandes (VLAIO), era conseguir que las cadenas de fabricación aditiva-sustractiva fueran económicamente viables, también para las pequeñas y medianas empresas (PYME). El proyecto fue coordinado a escala transnacional por el Cluster de Mecatrónica Ecoplus de Wiener Neustadt (Austria), junto con FKM (Alemania) y KU Leuven (Bélgica).

Pastoreo: un nuevo enfoque del postprocesado químico-electrolítico

Los objetivos del proyecto de investigación internacional eran múltiples. Debían dar lugar a nuevos conceptos de herramientas, estrategias de fabricación, métodos de diseño, componentes de prototipos y ofertas de servicios. En particular, las PYME debían poder utilizar la fabricación aditiva para sus propios procesos, productos y servicios nuevos.

El proyecto demostró claramente que la fabricación aditiva es desde hace tiempo mucho más que la creación de prototipos. Mediante el uso de la reelaboración automatizada, el control de procesos basado en datos y las cadenas de procesos modulares, la impresión 3D está lista para la producción industrial. Sin embargo, es necesario armonizar los factores geométricos, las superficies y las capas límite dentro de un proceso global aditivo-sustractivo para que al final se produzca el componente deseado con las propiedades requeridas.

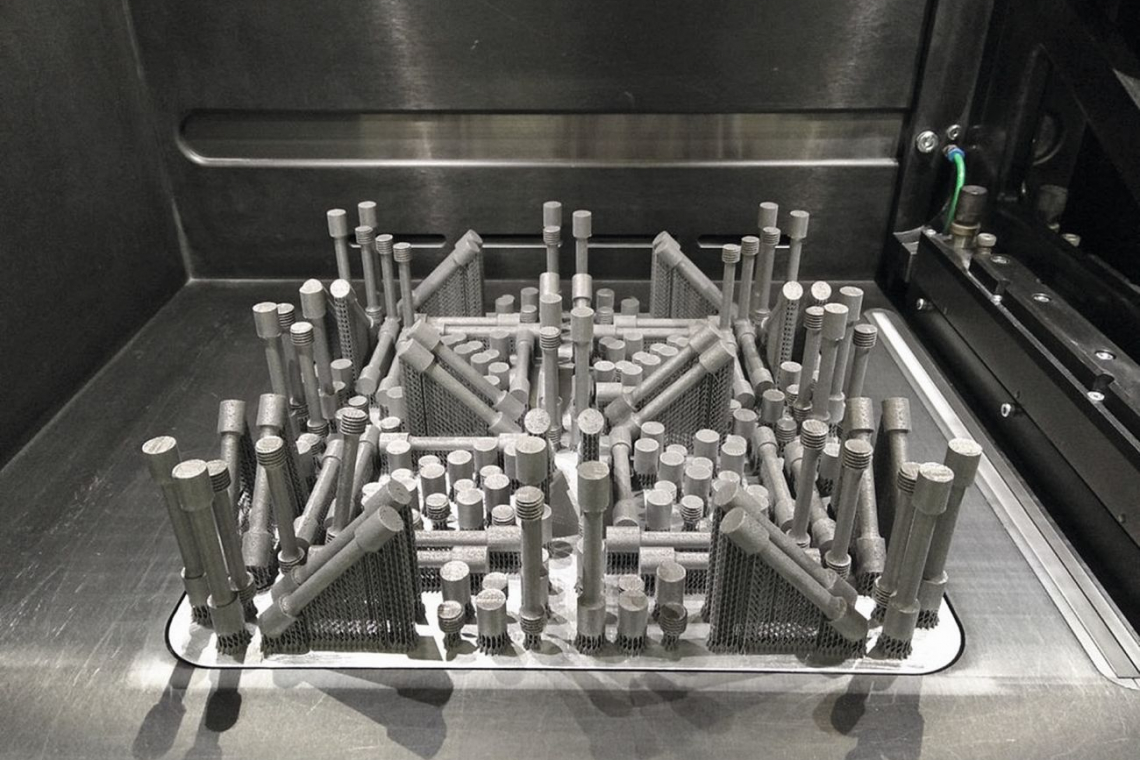

Dado que una descripción exhaustiva de los resultados del proyecto en su conjunto rebasaría el alcance de este informe, me gustaría centrarme en el tema de la reelaboración. Uno de los aspectos más destacados de los resultados finales fue el perfeccionamiento de la tecnología "shepherding", un método de postprocesado con apoyo electroquímico para eliminar, limpiar y alisar componentes metálicos de AM basados en lecho de polvo (componentes PBF-LB/M). A partir de los resultados del proyecto anterior, se desarrollaron estrategias de procesamiento específicas para materiales como Ti6Al4V y 1.4404 (acero inoxidable). Los parámetros de presión adaptados (parámetros de proceso PBF-LB/M) permitieron definir tolerancias de mecanizado de tan sólo 180 a 550 µm, un paso importante hacia el postprocesado automatizado que ahorra material. Al mismo tiempo, se logró una rugosidad superficial de Sa ≤ 5 µm, lo que permitió una funcionalización precisa de los componentes AM. El instituto de investigación austriaco Fotec desempeñó un papel clave en este perfeccionamiento.

Influencia específica en la calidad de la superficie

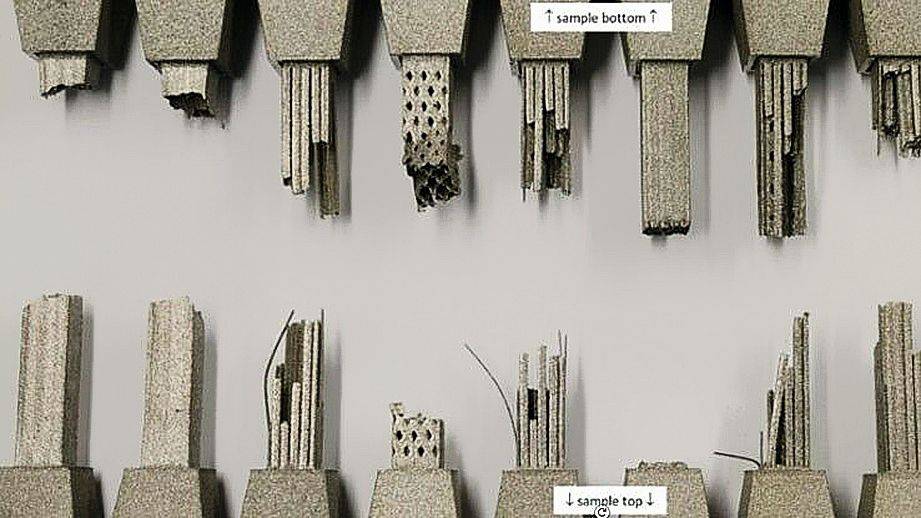

Una parte fundamental del trabajo de investigación consistió en un estudio exhaustivo de la integridad de la superficie de los componentes fabricados aditivamente. Para ello, se analizó cómo afectan a las propiedades superficiales finales los distintos parámetros del proceso PBF, las orientaciones de construcción y los tratamientos intermedios. Se prestó especial atención a la interacción con procesos como el granallado, el tratamiento térmico y el rectificado de moldes con control numérico (NC).

La matriz de superficie resultante proporciona una base sólida para la combinación y optimización específicas de los pasos del proceso aditivo y sustractivo. Esto permitió a Fotec cubrir todo el ciclo del proceso, desde la fabricación aditiva hasta el postratamiento (cizallado) y el posprocesamiento sustractivo automatizado. Los distintos pasos del proceso pueden combinarse de forma modular en función de las necesidades, lo que facilita su aplicación en la producción.

En la cadena del proceso de fabricación aditiva, el tratamiento electroquímico (cizallado) suele ser la primera etapa del postratamiento. La superficie rugosa inicial de las piezas se homogeneiza para su posterior procesamiento sustractivo (esmerilado, fresado, pulido mecánico). Estos procesos combinados se denominan postratamiento híbrido. Además, el tratamiento electroquímico previo reduce las tensiones residuales en el componente y elimina los defectos críticos de la superficie que interferirían con el tratamiento mecánico posterior. No todas las aleaciones pueden recibir el mismo tratamiento electroquímico. Por ejemplo, el electrolito y los parámetros del proceso deben estar muy bien armonizados, sobre todo en el caso de aceros de alta aleación o aleaciones especiales de titanio. A veces son necesarias ventanas de proceso estrechas para controlar con precisión la eliminación en transiciones bruscas y en taladros. En conjunto, el proceso híbrido requiere menos postprocesado mecánico, es más rápido en comparación con las tecnologías singulares y, sobre todo, es imbatible en cuanto a la precisión reproducible que resulta crucial para la producción en serie. El método electroquímico de revestimiento fue, por tanto, una palanca importante en el proyecto para hacer que los componentes metálicos fabricados aditivamente fueran aptos para el uso industrial.

Estrategias de construcción ejemplares para geometrías de componentes de gran volumen utilizando el ejemplo de un segmento de mango modificado. La geometría se adaptó al proceso WAAM (fabricación aditiva por arco de alambre) - (Foto: Fotec)

Estrategias de construcción ejemplares para geometrías de componentes de gran volumen utilizando el ejemplo de un segmento de mango modificado. La geometría se adaptó al proceso WAAM (fabricación aditiva por arco de alambre) - (Foto: Fotec)

En red digitalmente: gestión de datos en cadenas de procesos híbridas

Una contribución significativa a la coherencia digital fue el desarrollo de un sistema de gestión de datos entre procesos, que el Instituto de Ingeniería de Producción y Tecnologías Fotónicas de TU Wien llevó a cabo en el proyecto actual junto con los socios del proyecto. En un prototipo, se suministró a un sistema híbrido de fabricación asistida por ordenador (CAM) datos en tiempo real basados en multisensores, a partir de los cuales se generaron automáticamente trayectorias de herramientas. La integración de la tecnología de sensores, los datos de materiales y la información geométrica permitió crear un sistema de control CAM inteligente y adaptable, un hito para la automatización de las complejas cadenas de procesos de fabricación aditiva sustractiva (ASM). Los datos obtenidos en tiempo real permitieron directamente una producción más inteligente y adaptable.

Proximidad y transferencia de aplicaciones

El trabajo de investigación dentro del proyecto Ad-Proc_Add II se caracterizó por un alto nivel de orientación a la aplicación. A lo largo del proyecto se fabricaron y analizaron probetas y casos de uso de materiales como Ti64, 316L y AlSi10Mg. La estrecha colaboración con los 15 socios industriales -entre ellos empresas de los sectores aeroespacial, de fabricación de herramientas y de tecnología médica- garantizó que los procesos desarrollados fueran directamente transferibles a escenarios de producción reales. En particular, la combinación de postratamiento híbrido modular con control digital de procesos (sistema CAM con integración de sensores) allana el camino para la producción en serie reproducible y escalable de componentes metálicos aditivos. Esto se aplica en particular a las PYME, que dependen especialmente de una cadena de procesos ágil y estable.

El postprocesado híbrido, con la galvanoplastia y los procesos electroquímicos como el cizallado como pilar central, es actualmente el método tecnológicamente puntero para automatizar el postprocesado industrial de componentes metálicos fabricados aditivamente. El postprocesado híbrido ofrece una solución de futuro, especialmente en industrias reguladas (tecnología médica, aviación), debido a su estabilidad de proceso, reproducibilidad y a la calidad resultante de los componentes. Las series de pruebas del proyecto de investigación internacional Ad-Proc_Add II, en particular, demuestran también que es posible una amplia aplicación industrial en diversos sectores. El postprocesado híbrido no es un proceso especializado, sino que puede utilizarse como parte integrante de cadenas de procesos aditivos altamente automatizadas en todos los ámbitos.