Tras varios años de trabajo en torno a una norma actual para la tecnología de ajuste a presión, la asociación industrial estadounidense IPC publicó la directriz IPC-9797 en junio de este año. En ella se abordan los requisitos específicos de cualificación y aceptación de la tecnología press-fit, sobre todo en ámbitos de aplicación con elevados requisitos de fiabilidad, como la automoción y la aviación.

Los contactos prensados en soportes de plástico ya se utilizaban en los inicios de la ingeniería eléctrica hace más de 100 años, incluso antes de la invención de la placa de circuito impreso. Desde entonces, las áreas de aplicación, los materiales y las tecnologías de producción se han desarrollado espectacularmente y se ha convertido en un campo especializado completo por derecho propio. Leuze-Verlag, por ejemplo, dedicó en 2019 todo un libro especializado de 238 páginas a la tecnología press-fit [1].

La tecnología press-fit como conexión a presión sin soldadura de contactos en placas de circuitos impresos adquirió especial importancia en la década de 1980 como parte del desarrollo de potentes ordenadores, ya que se utilizó como método de contacto para las placas posteriores cada vez más grandes (placas de circuitos de cableado backplane o placas de circuitos de bus) de las "máquinas calculadoras" electrónicas, es decir, los ordenadores. Más tarde, la tecnología de la comunicación se añadió como usuario importante. La industria del automóvil, en cambio, seguía mostrándose indecisa(Fig. 1).

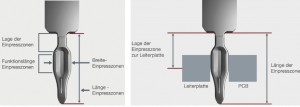

La tecnología Press-fit utiliza clavijas a presión para hacer los contactos del módulo con la placa de circuito impreso. El principio básico es la mayor expansión de la zona de ajuste a presión en comparación con el orificio de la placa de circuito impreso. El proceso de press-fit deforma plásticamente la clavija de conexión y garantiza un contacto estanco al gas con baja resistencia. Sólo se requieren fuerzas de apriete reducidas con fuerzas de sujeción elevadas al mismo tiempo.

Primera normalización general

En Alemania, la tecnología de ajuste a presión fue objeto de normalización a partir de 1980. En ese año, se publicó el borrador DIN 41611-5 con el título "Conexiones eléctricas sin soldadura; conexiones a presión, términos, requisitos, métodos de ensayo". Con la unificación europea y la armonización internacional de la normalización, se abandonó la normalización alemana independiente y se retiró la serie de normas DIN 41611. La DIN 41611-5 se convirtió en la IEC 60352-5 y se reintrodujo en el sistema alemán de normalización con ciertos cambios como DIN EN 60352-5 en traducción alemana [1]. La edición actual de esta versión alemana se publicó hace casi dos años como DIN EN 60352-5:2018-08 - Borrador [2]. El título exacto es: Uniones sin soldadura - Parte 5: Uniones a presión - Requisitos generales, métodos de ensayo y guía de uso. Por lo tanto, la norma aborda los principios generales del uso de la tecnología press-fit.

El IPC también publicó su primera directriz sobre este tema en 1980 con IPC-BP-421, pero centrada en los ordenadores. Su título: General Specification for Rigid Printed Board Backplanes with Press Fit Contacts. Le siguió en 1982 el documento de 27 páginas IPC-D-422 'Design Guide for Press Fit Rigid Printed Board Backplanes', que abordaba el tema principalmente desde la perspectiva del diseño de conjuntos con contactos de ajuste a presión. Esta guía de diseño general para placas base de PCB se basaba en el entendimiento principal de que la persona que utilizara este documento del IPC como referencia y guía tendría conocimientos mecánicos básicos de los distintos tipos de sistemas de interconexión. Aunque IPC-BP-421 se retiró sin reemplazo en 1990, IPC-D-422 y sus principios de diseño siguen siendo formalmente válidos hoy en día, ya que la norma nunca fue declarada obsoleta por el IPC según [3].

En lo que respecta a los criterios de aceptación de placas de circuito impreso o placas base con clavijas de ajuste a presión, el documento normativo IPC-A-610, conocido en todo el mundo y que ya se ha actualizado varias veces, contiene algunos criterios generales en el capítulo 9. Sin embargo, no abordan suficientemente los principios de diseño del IPC. Sin embargo, no abordan suficientemente los requisitos especiales de la industria del automóvil, por ejemplo.

Se necesitan directrices modernas para requisitos elevados

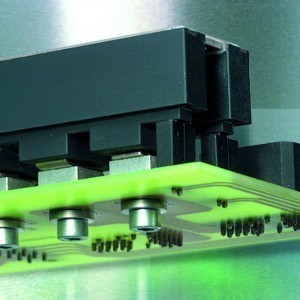

La tecnología de unión a presión se está utilizando con éxito en el sector de la automoción en proporciones cada vez mayores, sustituyendo cada vez más a la conexión soldada convencional(Fig. 2, 3). La razón de ello es plausible: se caracteriza por una fiabilidad mucho mayor con un potencial simultáneo de ahorro de costes en toda la cadena de procesos. La proporción cada vez mayor de componentes electrotécnicos y electrónicos en los vehículos modernos, así como la evolución de los motores de combustión a los eléctricos, siguen planteando exigencias cada vez mayores a la fiabilidad de los equipos técnicos, por no hablar de los coches que se conducen solos. Esta es la razón por la que el IPC anunció ya en 2016 que comenzaría a desarrollar una nueva norma que cubriría el aumento de los requisitos de cualificación y aceptación para la tecnología de pasadores de ajuste a presión y apoyaría los requisitos de fiabilidad para la industria automotriz y otras industrias como la aeroespacial. En ese momento, no existía ninguna norma específica que respaldara firmemente los requisitos de los pasadores de ajuste a presión para elsector de la automoción y otras aplicaciones de alta fiabilidad. Fig. 2: Ejemplo de demostración de una placa de circuito impreso de ajuste a presión para el sector de la automoción .

Fig. 2: Ejemplo de demostración de una placa de circuito impreso de ajuste a presión para el sector de la automoción .

La industria europea del automóvil y sus proveedores del sector electrónico fueron los principales impulsores de esta nueva directiva. Se dirigieron al IPC con sus peticiones. El IPC respondió con prontitud, tal y como David Bergman, Vicepresidente de Normas y Formación del IPC, señaló claramente en su momento: "Esta nueva norma propuesta es interesante por varias razones. En primer lugar, es un documento que ha sido solicitado específicamente por la industria electrónica europea del automóvil y es una prueba más de que las partes interesadas europeas acogen con satisfacción los esfuerzos del IPC por incluirlas en su proceso de normalización global. Además, contribuirá a cerrar una brecha tecnológica en el árbol de especificaciones del IPC al dar una nueva mirada al uso de la tecnología de pasadores a presión en el hardware electrónico". De hecho, el IPC ya contaba con una experiencia considerable en el desarrollo de directrices para el diseño y la fabricación de componentes electrónicos de alta fiabilidad (Clase 3 y superiores). Fig. 3: Parte de un conjunto electrónico con contactos press-fit de Würth

Fig. 3: Parte de un conjunto electrónico con contactos press-fit de Würth

Según los planes de entonces, la asociación tenía previsto publicar la norma, aún sin nombre, a finales de 2017. Se desarrollaría en colaboración con los grupos de trabajo del IPC responsables del diseño y el montaje de componentes y tendría en cuenta todas las normas existentes pertinentes. El nuevo documento se convertiría así en la segunda directriz importante de apoyo a la industria electrónica del automóvil, en rápido crecimiento, desarrollada bajo el liderazgo del IPC. Como ocurrió con IPC-9797, el nuevo documento no pudo finalizarse hasta 2020, unos dos años más tarde de lo previsto inicialmente.

Tres años intensos para IPC-9797

En junio de este año, el CIP anunció la finalización de la directriz. Parece que el camino hasta la finalización no ha sido fácil, como comentó Andrés Ojalill, Director de Desarrollo de Normas Europeas del IPC: "El IPC desea agradecer a los numerosos miembros de los comités de Europa, Asia y América su participación en el Grupo de Trabajo 5-21m. Su diligente y duro trabajo durante los últimos tres años ha dado como resultado la nueva norma IPC-9797, Press-fit Standard for Automotive Requirements and Other High-Reliability Applications". Y añadió: "El mismo grupo de trabajo centrará ahora sus actividades en un manual que apoye el uso de la directriz IPC-9797". Quizá este documento práctico de apoyo acelere un poco las cosas. La traducción al alemán del documento es: Einpresstechnik-Richtlinie für Automobil-Anforderungen und andere hochzuverlässige Anwendungen.

El documento, de 52 páginas, cubre los requisitos de cualificación y aceptación de la tecnología de ajuste a presión, incluidos los requisitos de alta fiabilidad de la industria del automóvil y otras industrias como la aeroespacial. IPC-9797 es la única norma consensuada del sector para los requisitos y la aceptación de los pasadores de ajuste a presión. La directriz prescribe procedimientos para la caracterización, cualificación y aceptación de la tecnología de ajuste a presión conforme para placas de circuitos impresos que cumplan los requisitos de fabricabilidad y fiabilidad para aplicaciones de alta fiabilidad y estén destinadas a su uso en entornos hostiles como la automoción y el sector aeroespacial. La directriz ha sido desarrollada por el Grupo de Trabajo de Unión en Frío por Prensado (5-21 m) del Comité de Ensamblaje y Unión (5-20) del IPC.

Consta de cinco capítulos y dos apéndices:

Capítulo 1: Ámbito de aplicación

Capítulo 2: Documentos aplicables

Capítulo 3: Requisitos

Capítulo 4: Ensayos

Capítulo 5: Criterios de aceptación

Apéndice A: Abreviaturas y acrónimos

Apéndice B: Requisitos para aplicaciones aeroespaciales

La directriz contiene más de 55 gráficos y seis tablas. En el capítulo "Documentos aplicables", se hace referencia a otros documentos del propio IPC, así como a directrices de JEDEC, IEC, ASTM, ISO y el Automotive Industry Action Group.

Está disponible en librerías (ISBN: 978-1-951577-38-4) o en la tienda del IPC (ID de producto: 9797-STD-0-D-0-EN-0). Hasta ahora, la directriz sólo está disponible en inglés y en edición impresa. Los miembros de la CIP pagan 79 USD, los no miembros 158 USD [4].

Grandes perspectivas de futuro

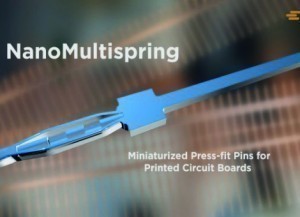

Cabe suponer que la nueva norma IPC-9797 y el manual que se espera en un futuro próximo harán avanzar aún más el uso de la tecnología press-fit. El Dr. Hans-Peter Tranitz, de Continental Automotive y copresidente del grupo de trabajo de unión en frío Press-fit 5-12m, expresó esta opinión cuando la asociación industrial anunció la norma IPC-9797: "Las conexiones Press-fit son extremadamente robustas frente a todo tipo de condiciones ambientales, bastante fáciles de montar y -entre otras muchas ventajas- sin estrés térmico adicional para la electrónica. Estas ventajas están dando lugar a un crecimiento exponencial de los componentes press-fit en el sector de la automoción, así como en otras aplicaciones de alta fiabilidad". Fig. 4: Los pines press-fit en diseño NanoMultispring permiten placas de circuito impreso de automoción aún más compactas .

Fig. 4: Los pines press-fit en diseño NanoMultispring permiten placas de circuito impreso de automoción aún más compactas .

Como muestra la figura 4, la miniaturización también avanza con los contactos a presión, que permiten disposiciones de contactos cada vez más densas en placas de automoción muy complejas. Debido a la creciente demanda de rejillas y áreas de empaquetado más pequeñas en aplicaciones de automoción, el grupo suizo TE Connectivity, presente en todo el mundo, ha desarrollado, por ejemplo, la clavija de ajuste a presión NanoMultispring [5]. Es adecuado para orificios de placas de circuito impreso con un diámetro de 0,6 mm y cumple los requisitos de la norma IEC 60352-5 antes mencionada.

Referencias

[1] Tilman Heinisch y otros: Einpresstechnik, Eugen G. Leuze Verlag, 2009, ISBN 978-3-87480-252-9

[2] www.beuth.de/de/norm-entwurf/din-en-60352-5/292179200

[3] www.ipc.org/4.0_Knowledge/4.1_Standards/revstat1.htm

[4] https://shop.ipc.org/IPC-9797-English-D

[5] www.te.com/deu-de