Un estudio demuestra que el moldeo por inyección y la estructuración directa por láser basados en una poliéter éter cetona (PEEK) modificada pueden sustituir a los actuales sustratos de silicio. El material es más barato y permite reducir de 7 a 3 los pasos de trabajo necesarios.

En un estudio, el Instituto de Tecnología de Microproducción de la Universidad Leibnitz de Hannover (IMPT) investigó métodos de producción alternativos para aplicaciones de sensores e identificó importantes oportunidades de mercado para la combinación de moldeo por inyección y estructuración directa por láser basada en PEEK para la producción de sensores y microsistemas. El mercado de las aplicaciones de sensores es amplio: los microsistemas se utilizan en grandes cantidades en el sector de la informática y las telecomunicaciones, la industria automovilística y aeroespacial y la ingeniería mecánica y de instalaciones.

Hasta ahora, la base tecnológica de estos componentes electrónicos eran las obleas, discos finos de silicio a los que se aplican películas delgadas. La producción y posterior procesamiento de obleas de silicio es muy compleja y costosa. El moldeo por inyección se combinó con la estructuración directa por láser (LDS) para producir un sensor de temperatura y campo magnético como demostrador funcional, basado en el material Tecacomp PEEK LDS negro 1047045, un compuesto de alto rendimiento de Ensinger.

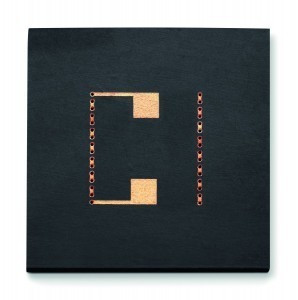

Fig. 2: Sensor de campo magnético, fabricado mediante moldeo por inyección con estructuración directa por láser (LDS). El sustrato utilizado es un polímero de alto rendimiento PEEK

Fig. 2: Sensor de campo magnético, fabricado mediante moldeo por inyección con estructuración directa por láser (LDS). El sustrato utilizado es un polímero de alto rendimiento PEEK

Fig. 3: Microestructuras (rejilla de Bragg) en un sensor. El material PEEK utilizado es extremadamente resistente a la temperatura, tiene una muy buena resistencia de la línea de soldadura, una buena fuerza adhesiva y una alta resistencia química a los disolventes. Además, el material tiene un coeficiente de dilatación térmica lineal muy bajo.

Fig. 3: Microestructuras (rejilla de Bragg) en un sensor. El material PEEK utilizado es extremadamente resistente a la temperatura, tiene una muy buena resistencia de la línea de soldadura, una buena fuerza adhesiva y una alta resistencia química a los disolventes. Además, el material tiene un coeficiente de dilatación térmica lineal muy bajo.

Tres en lugar de siete pasos de producción

La producción de un sensor encapsulado, que puede integrarse fácilmente en los procesos de montaje de placas de circuito impreso, consta de tres pasos de producción mediante el proceso LDS:

- En el primer paso, los sustratos se fabrican a partir de plástico activable por láser mediante un proceso de moldeo por inyección. Se tienen en cuenta las estructuras de sensores predefinidas y las conexiones conductoras de electricidad verticales (VIA) para las vías.

- El siguiente paso es la perforación por láser de los huecos y la activación del polímero compatible con LDS mediante la deposición electrolítica selectiva de metales.

- A continuación, se aplica una capa de sensor no estructurada mediante pulverización catódica. A continuación, se exponen las estructuras necesarias mediante el proceso CMP (pulido químico-mecánico).

Esta cadena de procesos reduce la complejidad de la producción y el embalaje. A diferencia del uso de obleas de silicio convencionales, no se requiere un entorno de sala blanca y se elimina por completo la estructuración fotolitográfica, que requiere mucho tiempo.

Termoplásticos para una producción de sensores rentable

El proceso LDS plantea exigencias especialmente elevadas al polímero en la producción de microsistemas. Según Ensinger, actualmente es el único especialista en plásticos que puede ofrecer un PEEK certificado por LPKF Laser & Electronics AG para el proceso LDS. Tecacomp PEEK LDS negro 1047045 está optimizado con cargas minerales. El material es extremadamente resistente a la temperatura (permanentemente hasta 260 °C), tiene muy buena resistencia de la línea de soldadura, buena resistencia adhesiva y muestra una alta resistencia química a los disolventes. Además, tiene un coeficiente de dilatación térmica lineal muy bajo, más próximo al de los metales que al de muchos otros plásticos.

El uso de polímeros de alto rendimiento activables por láser en lugar de silicio como sustrato para la producción de obleas no sólo puede reducir el número de pasos del proceso, sino también aportar importantes ventajas en los costes de producción. Stefan Bur, Application Segment Manager MID/LDS de Ensinger, ve un gran potencial en esta innovadora aplicación: "En la industria electrónica, el polímero PEEK en particular está ganando importancia debido a sus propiedades especiales. El estudio IMPT ha demostrado que puede utilizarse como material para obleas". En las aplicaciones iniciales, el sensor demostró alrededor del 75% del rendimiento de un sensor convencional basado en silicio. Los costes de fabricación mostraron un ahorro potencial del 90%". En el futuro, Bur estima que las medianas empresas también podrán producir obleas rentables para la tecnología de microsistemas mediante el proceso LDS.

Los compuestos pueden ser interesantes para sensores de ingeniería eléctrica, ingeniería mecánica y tecnología médica. Los posibles campos de aplicación incluyen sensores de posición (sensores AMR y GMR), sensores de corrientes parásitas, sensores de temperatura para mediciones en laboratorios o procesos industriales (sensores PT de película fina) o convertidores CC/CC.

Para procesar polímeros termoplásticos de ingeniería y de alto rendimiento pueden utilizarse diversos procesos de fabricación, como la extrusión, el mecanizado, el moldeo por inyección, el moldeo por compresión, la sinterización y el prensado.