A medida que se instalan más y más procesadores de alto rendimiento en sistemas cada vez más grandes, por ejemplo en centros de datos, no sólo aumentan las necesidades energéticas, sino también la cantidad de medios y tecnología de refrigeración que hay que proporcionar para refrigerar. Los expertos de muchos países buscan soluciones de refrigeración más eficientes, baratas y respetuosas con el medio ambiente para que la microelectrónica no llegue a sus límites.

Por un lado, las estructuras de los circuitos integrados son cada año más pequeñas y también generan más calor por unidad de superficie. Por otro, las dimensiones de los chips crecen porque cada vez se integran más unidades funcionales en un mismo chip. También hay una tendencia al apilamiento de chips en 3D. Esto se aplica en particular a los microprocesadores y la memoria. En conjunto, los dispositivos y sistemas electrónicos de alto rendimiento consumen cada vez más electricidad y generan más calor.

Los expertos de la consultora de gestión McKinsey estiman que los centros de datos consumen actualmente más del 1,5% de la electricidad producida en todo el mundo. Según los cálculos de los analistas de mercado, esta cifra aumentará hasta el 5% en 2030 debido al rápido crecimiento de la digitalización, en particular el triunfo de la inteligencia artificial y las criptomonedas.

Pronto se alcanzarán los límites de refrigeración

Dado el rápido crecimiento de las cargas de trabajo de la IA, la necesidad de una potencia de cálculo sin precedentes está llevando al límite las tecnologías de refrigeración actuales. Los métodos convencionales, como la refrigeración por aire, líquido o inmersión, son eficaces en grandes superficies, pero cada vez resultan más incapaces de hacer frente al calor extremo que se genera en las zonas densas y cargadas de potencia del interior de los procesadores. Esta limitación ya ha ralentizado los avances en velocidad de reloj y rendimiento de un solo hilo. Por tanto, urge innovar en la tecnología de refrigeración para mantener el ritmo de desarrollo de los semiconductores. Sin embargo, también aumentan los problemas con las comunidades donde se ubican los enormes centros informáticos: Las cantidades de agua necesarias para la refrigeración tradicional pueden suministrarse cada vez menos debido al cambio climático, es decir, a la escasez de agua que suele acompañarlo. Los requisitos de sostenibilidad para los grandes consumidores están pasando rápidamente a primer plano. Se necesitan urgentemente soluciones de refrigeración energéticamente eficientes y sin agua para alcanzar los objetivos medioambientales.

Intensa búsqueda internacional de soluciones

En la investigación mundial se están adoptando distintos enfoques para resolver los problemas. Algunos, por ejemplo, siguen centrándose en la refrigeración por agua, pero la modifican. Otros intentan abrir nuevos caminos. Los éxitos son muy variados. A continuación se presentan algunos ejemplos.

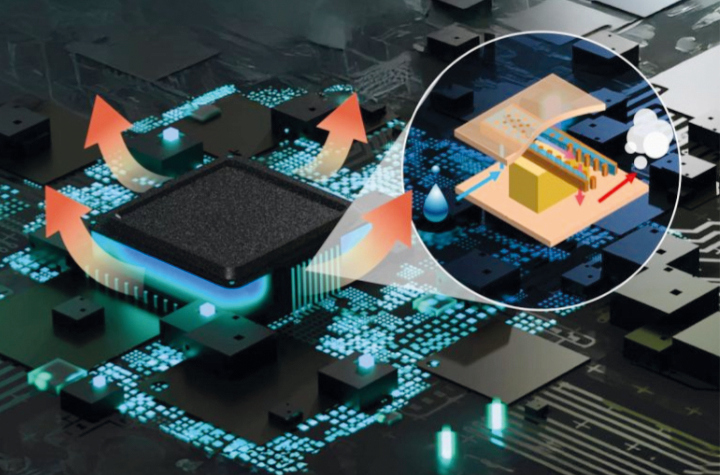

Intel está probando un nuevo pero clásico enfoque basado en el agua para hacer frente al creciente desarrollo de calor de sus chips. En Foundry Direct Connect (29 de abril de 2025, San José, EE.UU.), la empresa presentó una solución experimental de refrigeración por agua a nivel de paquete para enfriar las CPU de forma más eficiente(Fig. 1). Intel ya tiene prototipos en funcionamiento para CPU LGA (Land Grid Array) y BGA (Ball Grid Array), incluidas demostraciones con los procesadores para servidores Core Ultra y Xeon de Intel [1].

La solución de refrigeración no dirige el refrigerante directamente al chip. En su lugar, un bloque de refrigeración compacto y especialmente desarrollado se asienta sobre la carcasa del chip. Tiene microcanales de cobre que controlan con precisión el flujo de refrigerante. Estos canales pueden optimizarse para dirigirse a puntos calientes específicos del chip y mejorar la disipación del calor allí donde más importa.

La empresa afirma que el sistema puede disipar hasta 1.000 vatios de calor utilizando refrigerantes líquidos estándar. Este tipo de carga térmica es atípica para CPU de consumo, pero podría ser relevante para cargas de trabajo de IA (inteligencia artificial) de gama alta, HPC (computación de alto rendimiento) y aplicaciones de estaciones de trabajo.

También se dice que la unidad de refrigeración utiliza soldadura o TIM (Thermal Interface Material, material de interfaz térmica) de metal líquido, que proporciona un mejor contacto que el TIM basado en polímeros. En comparación con un refrigerador líquido convencional montado sobre una matriz desnuda, Intel afirma que esta solución proporciona un rendimiento térmico entre un 15 y un 20% superior.

Cabe señalar que el enfoque de Intel no es sólo un experimento de laboratorio. Al parecer, la empresa lleva años trabajando en esta tecnología. En vista de los crecientes requisitos térmicos de los diseños de chips modernos, Intel está investigando ahora cómo puede producirse este sistema para su uso práctico. Sin embargo, en términos de rendimiento, esta solución está aún muy lejos de la mejora general de la refrigeración que persiguen otras organizaciones de investigación.

Fig. 1: Ejemplo de demostración de la solución de refrigeración mejorada de Intel

Fig. 1: Ejemplo de demostración de la solución de refrigeración mejorada de Intel

Paradoja: refrigeración con agua hirviendo

Por ejemplo, un equipo de investigación del Instituto de Ciencias Industriales de la Universidad de Tokio ha desarrollado una nueva solución de refrigeración que utiliza el cambio de fase del agua para disipar el calor de forma más eficiente [2]. Según SciTech Daily de abril de 2025, el agua absorbe siete veces más energía cuando cambia de fase de líquido a gas (es decir, cuando hierve) y, por tanto, puede absorber y disipar más calor que el método convencional que utiliza agua corriente. Sin embargo, como el refrigerante fluye por diminutos capilares integrados directamente en el chip, el vapor suele tener dificultades para fluir por estos estrechos canales. Esto suele hacer que la solución sea menos eficaz que los métodos convencionales.

Los investigadores resolvieron este problema utilizando canales microfluídicos tridimensionales con una estructura capilar y una capa distribuidora(Fig. 2). Descubrieron que la forma de los microcanales y la manera en que se distribuye el refrigerante en el sistema afectan significativamente a su rendimiento térmico e hidráulico. Al garantizar un flujo continuo de agua y vapor, el equipo consiguió un coeficiente de rendimiento (COP) de 100.000, unas diez veces superior al de la refrigeración por agua monofásica. Esta cifra es significativamente superior a la de la nueva solución de Intel.

"La gestión térmica de los dispositivos electrónicos de alto rendimiento es fundamental para el desarrollo de la próxima generación de tecnología, y nuestro diseño abre potencialmente nuevas vías para la refrigeración necesaria", afirma el autor principal, Masahiro Nomura. El uso de este sistema bifásico podría permitir soluciones de refrigeración más compactas sin necesidad de desarrollar o utilizar fluidos más exóticos.

También podría resolver los problemas térmicos de la computación de alto rendimiento y dar lugar a chips más potentes con menores requisitos de potencia de refrigeración". Según los investigadores japoneses, esta tecnología también puede utilizarse en otras aplicaciones como láseres, fotodetectores, LED y sistemas de radar, así como en las industrias automovilística y aeroespacial. El sistema también puede funcionar de forma pasiva, de modo que las fases cambiantes del líquido disipan el calor por convección y funcionan sin un mecanismo de bombeo. Antes de pasar a la siguiente solución de refrigeración, este artículo introducirá otro aspecto asociado a la búsqueda de soluciones de refrigeración adecuadas, a saber, la cuestión de la validación de las soluciones.

Fig. 2: Diagrama esquemático de la solución de refrigeración de la Universidad de Tokio

Fig. 2: Diagrama esquemático de la solución de refrigeración de la Universidad de Tokio

Las pilas 3D magnifican el problema de la refrigeración

Ante la creciente demanda de sistemas microelectrónicos más potentes y eficientes, la industria está recurriendo a la integración 3D, es decir, al apilamiento de chips unos sobre otros. Esta arquitectura de capas verticales permitiría empaquetar procesadores de alto rendimiento, como los utilizados para inteligencia artificial, con otros chips altamente especializados para comunicaciones o imagen. Sin embargo, la transición a circuitos integrados con estructuras apiladas en 3D plantea en el futuro el problema de la refrigeración a un nivel mucho más complicado que con los circuitos integrados con una disposición plana de celdas. Los tecnólogos de todo el mundo se enfrentan a un gran reto: ¿cómo evitar el sobrecalentamiento de estas pilas? Por tanto, ya en la fase de desarrollo de estos chips 3D debe aclararse si las soluciones de refrigeración previstas son eficaces.

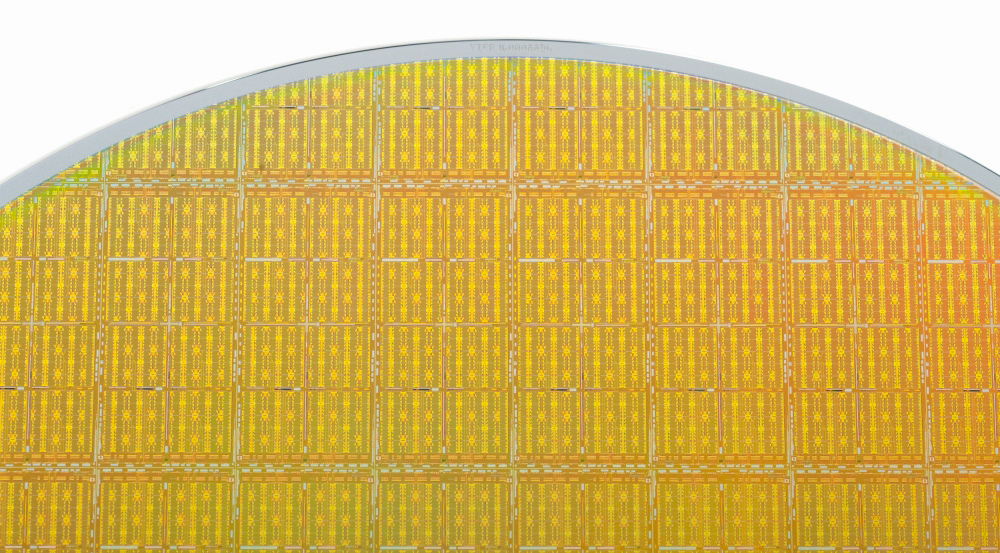

Según un comunicado de prensa de abril de 2025, el Laboratorio Lincoln del MIT (EE.UU.) ha desarrollado un chip especializado para probar y validar soluciones de refrigeración para pilas de chips empaquetados [3]. El chip cumple dos funciones: generación de calor y detección de temperatura. Disipa una potencia extremadamente alta e imita los chips lógicos de alto rendimiento que generan calor a través de la capa de silicio y en puntos calientes localizados. Cuando se aplican tecnologías de refrigeración a las pilas o dentro de ellas, el chip mide los cambios de temperatura. Cuando se incrusta en una pila, puede permitir a los investigadores estudiar cómo se desplaza el calor a través de las capas de la pila y comparar mejor las ventajas de las distintas posibles soluciones de refrigeración(Fig. 3).

Fig. 3: Esta oblea de silicio contiene chips para probar sistemas de refrigeración de microelectrónica integrada tridimensional. Cada chip consta de circuitos que generan calor dentro de una pila tridimensional y miden la temperatura cuando se insertan o aplican soluciones de refrigeración

Fig. 3: Esta oblea de silicio contiene chips para probar sistemas de refrigeración de microelectrónica integrada tridimensional. Cada chip consta de circuitos que generan calor dentro de una pila tridimensional y miden la temperatura cuando se insertan o aplican soluciones de refrigeración

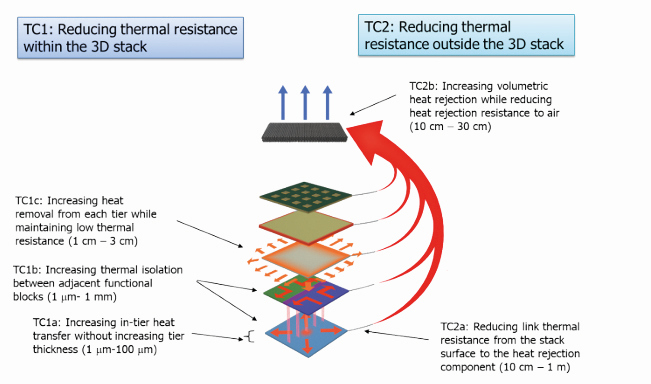

"Si sólo tienes un chip, puedes refrigerarlo por arriba o por abajo. Pero si empiezas a apilar varios chips unos encima de otros, el calor no tiene por dónde escapar. Hoy en día, no existen métodos de refrigeración que permitan a la industria apilar varios de estos chips tan potentes", explica Chenson Chen, jefe del Grupo de Materiales y Microsistemas Avanzados del Laboratorio del MIT. El chip de referencia se está utilizando ahora en HRL Laboratories, una empresa de investigación y desarrollo propiedad conjunta de Boeing y General Motors, en el desarrollo de sistemas de refrigeración para sistemas integrados heterogéneos 3D (3DHI). Por integración heterogénea se entiende el apilamiento de chips de silicio con otros que no lo son, como los semiconductores III-V utilizados en sistemas de radiofrecuencia (RF). Los componentes de radiofrecuencia pueden calentarse mucho y funcionar a potencias muy elevadas, lo que añade un nivel adicional de complejidad a la integración 3D. El chip de evaluación comparativa desarrollado puede funcionar a densidades de potencia muy elevadas, del orden de kilovatios/cm, comparables a los requisitos de potencia previstos para los chips de alto rendimiento actuales y futuros. En [3] se ofrece información más detallada al respecto. En términos de rendimiento, se corresponde por tanto con el proyecto Minitherms3D citado más adelante. La Agencia de Proyectos de Investigación Avanzada de Defensa (DARPA) del Departamento de Defensa de EE.UU. financió el desarrollo del chip de evaluación comparativa por parte del laboratorio del MIT en apoyo del programa HRL. Toda esta investigación procede del programa DARPA "Minitherms3D" (Sistemas integrados de gestión térmica en miniatura para la integración heterogénea en 3D). Esto demuestra hasta qué punto el complejo militar-industrial estadounidense se toma en serio la resolución de los problemas de refrigeración. El proyecto de DARPA, en marcha desde 2023, pretende reducir la resistencia térmica global en más de tres veces y multiplicar por dos la capacidad de gestión térmica volumétrica [4]. La figura 4 muestra las tareas que hay que resolver.

Los interesados pueden encontrar una descripción detallada del proyecto en el documento de 57 páginas de DARPA 'Miniature Integrated Thermal Management Systems for 3D Heterogeneous Integration (Minitherms3D)' de la Oficina de Tecnología de Microsistemas de la organización [5].

Fig. 4: Retos en el ámbito de la gestión térmica multiescala dentro y fuera de una pila 3DHI según el proyecto DARPA

Fig. 4: Retos en el ámbito de la gestión térmica multiescala dentro y fuera de una pila 3DHI según el proyecto DARPA

Uso del láser para la refrigeración de servidores - MXL Laser Cooling

La start-up estadounidense Maxwell Labs (conocida comúnmente como MXL Labs) quiere dar un paso más riguroso que otras universidades y empresas en la refrigeración de componentes de alto rendimiento. En un comunicado de prensa de abril de 2025, se explicaba que investigadores de Sandia National Laboratories, junto con colegas de Maxwell Labs y la Universidad de Nuevo México (UNM), quieren utilizar la refrigeración por láser para reducir el consumo energético de los centros de datos sobre la base de un CRADA (Acuerdo Cooperativo de Investigación y Desarrollo). En lugar de utilizar agua o aire, en el futuro los microprocesadores de los innumerables servidores se refrigerarán con rayos láser. Como este proceso es más eficaz, la potencia de cálculo puede aumentar a pesar del menor consumo de energía. Esto se debe a que los chips refrigerados calculan más rápido que los calientes [6].

Como parte de la CRADA, Maxwell Labs proporcionará los diseños técnicos, Sandia Labs utilizará su experiencia en epitaxia de haces moleculares para producir componentes basados en arseniuro de galio (GaAs) de alta pureza, y la UNM evaluará el rendimiento térmico de los sistemas resultantes. Las décadas de experiencia de Sandia en la fabricación de semiconductores de alta calidad -apoyada por su papel en el Centro de Nanotecnologías Integradas (CINT), una instalación usuaria de la Oficina de Ciencia del DOE- garantizan la precisión y pureza necesarias para el éxito del sistema de refrigeración fotónica. La refrigeración de gases mediante láser puede explicarse de forma relativamente clara. El haz actúa contra el movimiento de las moléculas calientes y las ralentiza. Esto es comparable a una bola de billar rodante que choca con otra que se mueve en sentido contrario. Si ambas velocidades coinciden, permanecen inmóviles tras la colisión.

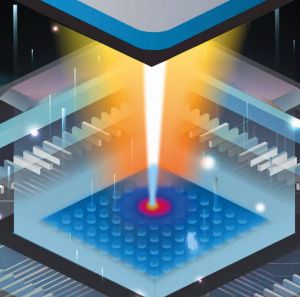

Placa fría fotónica

Fig. 5: Representación esquemática de la refrigeración por láser de alta eficacia. Los procesadores de CPU y GPU tienen una densidad de potencia mayor que el núcleo de un reactor nuclear: la refrigeración fotónica se dirige a estas zonas con láserElprincipio también funciona con sólidos, utilizando una placa de refrigeración fotónica fabricada con el material semiconductor arseniuro de galio, que tiene menos de un milímetro de grosor. En esta placa se dispara un fino rayo láser con una frecuencia muy específica. Ralentiza los movimientos moleculares. La placa se enfría. Los investigadores quieren utilizarla para eliminar el calor de los microprocesadores y otros componentes semiconductores.

Fig. 5: Representación esquemática de la refrigeración por láser de alta eficacia. Los procesadores de CPU y GPU tienen una densidad de potencia mayor que el núcleo de un reactor nuclear: la refrigeración fotónica se dirige a estas zonas con láserElprincipio también funciona con sólidos, utilizando una placa de refrigeración fotónica fabricada con el material semiconductor arseniuro de galio, que tiene menos de un milímetro de grosor. En esta placa se dispara un fino rayo láser con una frecuencia muy específica. Ralentiza los movimientos moleculares. La placa se enfría. Los investigadores quieren utilizarla para eliminar el calor de los microprocesadores y otros componentes semiconductores.

Dado que la luz láser calienta las impurezas y, por tanto, anularía el efecto refrigerante, la placa de refrigeración debe estar formada por capas finas y extremadamente puras de arseniuro de galio. Esto se consigue mediante epitaxia de haces moleculares, en la que las capas se depositan molécula a molécula sobre un sustrato.

Maxwell Labs está situado en Saint Paul (Minnesota). Está dirigido por un joven equipo de líderes industriales y académicos altamente cualificados en supercomputación, transporte de calor a nanoescala e ingeniería fotónica, algunos de ellos surgidos de las principales universidades de Estados Unidos. El objetivo es que MXL Labs sea pionera en la próxima generación de computación de alto rendimiento con su tecnología patentada de refrigeración por láser. Al convertir el calor en luz, el innovador enfoque de MXL supera varias limitaciones de los métodos de refrigeración tradicionales para resolver uno de los retos más críticos de la IA y la HPC (High Power Computing): la gestión térmica.

Tres puntos clave

Los objetivos de la empresa pueden resumirse en seis puntos clave:

- Focalización de puntos calientes: gestión térmica que focaliza los puntos calientes del chip y mejora la eficiencia de la refrigeración directamente en la fuente.

- Aumento del rendimiento: permitir que los chips funcionen a mayor velocidad sin estrangulamiento térmico.

- Aumento de la eficiencia energética: el subproducto de la tecnología es la luz, que puede reciclarse y devuelve energía de forma eficiente al centro de datos

- Mayorfiabilidad: no hay piezas móviles ni fluidos de trabajo, lo que aumenta la fiabilidad, reduce el mantenimiento y facilita el funcionamiento.

- Sin fluidos de trabajo: Eliminación del uso de fluidos, lo que reduce el riesgo de fugas, simplifica el mantenimiento y fomenta la conservación del agua

- Escalabilidad: escalabilidad con futuros diseños de chips y requisitos de alimentación sin necesidad de grandes cambios de diseño

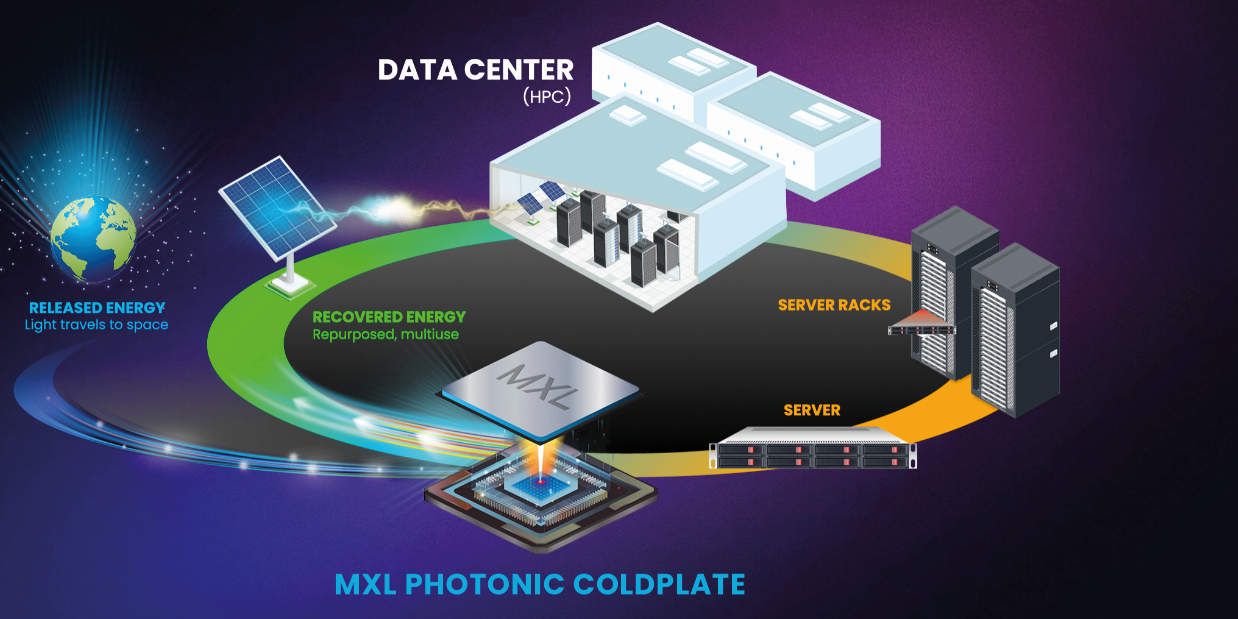

De la figura 6, que muestra el funcionamiento básico del sistema denominado MXL Photonic Coldplate, se desprende que se trata de un sistema de bucle cerrado con recuperación parcial de energía adicional.

Fig. 6: Funcionamiento del sistema MXL Photonic Coldplate

Fig. 6: Funcionamiento del sistema MXL Photonic Coldplate

Objetivos, patrocinadores, procesos

"MXL Labs está desarrollando un prototipo para la refrigeración por láser que está diseñado para lograr un aumento del 200% en el rendimiento en el último hardware de NVIDIA o AMD con un aumento de 40 veces en la eficiencia en comparación con la refrigeración líquida

con el mismo rendimiento neto", afirma Jacob Balma, director general.

El proyecto goza de gran prestigio entre los expertos:

- Henry Newman, ex director de tecnología de Seagate Government Solutions: "Esta tecnología permite nuevos diseños de chips que permiten ganancias de rendimiento sin precedentes en los procesadores".

- Earl Dodd, World Wide Technology, líder mundial del mercado de HPC y tecnologías emergentes: "Tecnología revolucionaria. Abre posibilidades increíbles para una alimentación y refrigeración eficaces"

El círculo de patrocinadores es correspondientemente amplio. Incluye instituciones académicas (Massachusetts Institute of Technology, Princeton University), gubernamentales (Department of Defense, U.S. Air Force, ML Performance, DEVCOM Army Research Laboratory), empresas (AMD, Hewlett Packard, CRAY) y los Sandia National Laboratories, propiedad del gobierno, mencionados al principio. La importancia del proyecto para el complejo militar-industrial estadounidense difícilmente puede resaltarse más.

MXL Labs cuenta con un Programa de Acceso Temprano (EAP) en tres fases, en el que se adquieren clientes estratégicos seleccionados para oportunidades de licencia previa. Las fases individuales son las siguientes:

- EAP 01: Fase piloto de pre-licencia, diciembre de 2024

- PAE 02: Fase de demostración de evaluación, julio de 2025

- EAP 03: Fase de pre-licencia de integración, enero de 2026

El EAP ofrece acceso exclusivo y limitado a la tecnología de refrigeración fotónica MXL-Gen1 para centros de datos, fabricantes de chips e integradores de sistemas seleccionados. Los participantes en el EAP obtendrán información anticipada mediante datos de rendimiento previos al lanzamiento, oportunidades prácticas de optimización del diseño y la ventaja de ser los primeros en realizar pruebas en hardware real e integración de servidores.

MXL Labs ya está causando sensación. Sin embargo, aparte de presentaciones promocionales de principios como la de la figura 7, aún no hay detalles oficiales sobre la realización técnica exacta del sistema de placa fría fotónica, aunque las primeras evaluaciones con hardware actual se llevarán a cabo con el EAP 02 en julio de 2025. En la página web de MXL [7], de excelente diseño, se muestran numerosos ejemplos del futuro uso práctico del nuevo método de refrigeración en el sector social, así como en la industria militar y de defensa.

Fig. 7: Ilustración del principio de publicidad efectiva del sistema Photonic Coldplate

Fig. 7: Ilustración del principio de publicidad efectiva del sistema Photonic Coldplate

El papel de Sandia como principal organización de investigación en el proyecto

Sandia National Laboratories se mencionó al principio como socio principal de MXL Labs. Por tanto, debe quedar claro que es probable que el proyecto se centre principalmente en el sector de la industria militar y de defensa. Sandia (abreviado SNL) es un centro de investigación y desarrollo del Departamento de Energía estadounidense fundado en 1948 con sedes en Albuquerque (Nuevo México) y Livermore (California) y unos 12.000 empleados. Su principal cometido es desarrollar, fabricar y probar los componentes no nucleares de las armas nucleares. SNL también ha desarrollado cohetes suborbitales de investigación como el Strypi y el STARS, que se utilizan para pruebas de sistemas de armas balísticas y sistemas de defensa antimisiles [8].

Sandia opera desde 2004 el superordenador Red Storm de Cray Inc, también patrocinador del proyecto MXL. El sistema consta de 14.348 nodos de cálculo, cada uno de ellos compuesto por un procesador AMD Opteron de doble núcleo para tareas de cálculo y un procesador basado en PowerPC 440 (SeaStar) para tareas de comunicación. Por tanto, no es de extrañar que MXL haya elegido el hardware de AMD como primer banco de pruebas para ayudar a Cray y Sandia a desarrollar un sucesor de Red Storm más eficiente y preparado para el futuro [8].

Patentes

Para concluir este informe, echemos un rápido vistazo a las patentes como base intelectual clave del proyecto. MXL Labs basa su proyecto en varias patentes propias, algunas de las cuales no se dieron a conocer hasta abril de 2025, cuando se publicó el comunicado de prensa sobre el proyecto. La patente n.º 11435766 (fecha de presentación: 9 de septiembre de 2019) y la patente n.º 2287651 (fecha de presentación: 22 de julio de 2022) llevan el mismo título: Fine-grain dynamic solid-state cooling system. En ellas se expone detalladamente el principio de funcionamiento básico del sistema de refrigeración [9, 10].

MXL Labs cree que la realización con éxito del proyecto tendrá un impacto decisivo en toda la cadena de desarrollo de la electrónica, desde el desarrollo y diseño de circuitos hasta el funcionamiento de dispositivos y sistemas acabados. Estará en manos de los desarrolladores de electrónica hacer realidad las nuevas posibilidades de la refrigeración.

Referencias

[1] www.techpowerup.com/336164/intel-prepares-1-000-w-package-attached-liquid-cooling-modules (Recuperado: 18.6.25).

[2] www.iis.u-tokyo.ac.jp/en/news/4747/ (Recuperado: 18.6.25).

[3] www.ll.mit.edu/news/new-chip-tests-cooling-solutions-stacked-microelectronics (Recuperado: 18.6.25).

[4] www.darpa.mil/research/programs/Minitherms3D (Recuperado: 18.6.25).

[5] fundingforecaster.net/lansync/wp-content/uploads/2023/02/HR001123S0019-1.pdf (Recuperado: 18.6.25).

[6] mxllabs.com/ (Recuperado: 18.6.25).

[7] mxllabs.com/industry-solutions/ (Recuperado: 18.6.25).

[8] es.wikipedia.org/wiki/Sandia_National_Laboratories (Recuperado: 18.6.25).

[9] patents.justia.com/patent/12287651 (recuperado: 18.6.25).

[10] patents.justia.com/patent/11435766 (recuperado: 18.6.25).