Las uniones soldadas en componentes de orificio pasante (THT) son delicadas: en determinadas condiciones, se forman huecos que merman la fiabilidad mecánica y eléctrica. Los expertos de Kraus Hardware han desarrollado un proceso de producción especial para conectores chapados en oro.

La producción en el sector de la electrónica se caracteriza por complejas cadenas de procesos y cuestiones de detalle. Las aplicaciones THT, en particular, muestran a menudo que incluso las desviaciones o peculiaridades de material más pequeñas pueden tener efectos de gran alcance en los pasos de producción posteriores. Basta, por ejemplo, utilizar un componente con un determinado acabado superficial para que el comportamiento de la soldadura sea más difícil de controlar.

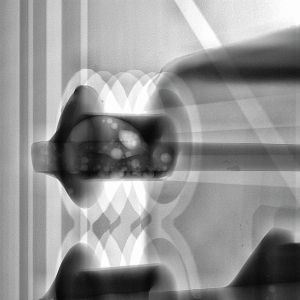

La imagen de rayos X muestra una clara formación de poros en el pasadorTHTAl revés, esto significa que si se producen irregularidades durante el montaje THT, no se trata sólo de encontrar la causa, sino también de establecer procesos fiables y estandarizados. Por ejemplo, los expertos de Kraus Hardware se toparon con evidentes vacíos (formaciones de poros) durante la inspección por rayos X de las uniones soldadas THT, por lo que el problema siempre se producía cuando las patillas de soldadura tenían un determinado recubrimiento de oro.

La imagen de rayos X muestra una clara formación de poros en el pasadorTHTAl revés, esto significa que si se producen irregularidades durante el montaje THT, no se trata sólo de encontrar la causa, sino también de establecer procesos fiables y estandarizados. Por ejemplo, los expertos de Kraus Hardware se toparon con evidentes vacíos (formaciones de poros) durante la inspección por rayos X de las uniones soldadas THT, por lo que el problema siempre se producía cuando las patillas de soldadura tenían un determinado recubrimiento de oro.

Del problema a la solución: un proceso claramente definido

"Llevamos a cabo un gran número de pruebas de soldadura en condiciones variables y analizamos el baño de soldadura al mismo tiempo", informa el socio Andreas Kraus, de Kraus Hardware. Los resultados mostraron claramente que si el oro se aplica con un proceso y una calidad de capa determinados, se producen efectos indeseados en la unión soldada: cambia su composición y aparecen los poros antes mencionados. Como resultado, se desarrolló un proceso armonizado con precisión que comprende varios pasos interrelacionados:

- Los componentes o series de componentes conocidos se rechazan a la recepción de la mercancía, mientras que los componentes "afectados" ya se identifican durante la creación de datos del conjunto y el plan de producción se ajusta en consecuencia.

- Las plantillas FR4 se fabrican con tecnología láser para garantizar el posicionamiento exacto de los conectores en el sistema de soldadura selectiva.

- A continuación, se realiza el estañado selectivo en la zona de las conexiones soldadas, protegidas por la plantilla de ajuste preciso. Este estañado puede realizarse de forma flexible directamente tras la recepción de la mercancía o inmediatamente antes de la soldadura.

- El proceso se supervisa de cerca y se adopta como proceso estándar. En el futuro, sólo se realizarán controles puntuales.

La pregunta sigue siendo: ¿por qué se utiliza el chapado en oro si causa tantos problemas? Andreas Kraus da la respuesta: "El oro es simplemente más resistente a las influencias ambientales que el estaño o la plata. Protege de forma fiable contra la corrosión y aumenta la trabajabilidad a largo plazo, pero en determinadas condiciones a costa de una peor soldabilidad. Por eso apostamos sistemáticamente por nuestro nuevo proceso de estañado para este tipo de componentes, a fin de garantizar la humectación y la penetración en todo momento."

Estándar con valor añadido

En última instancia, todos los clientes se benefician de esta optimización. Los especialistas se esfuerzan por garantizar la fiabilidad del proceso de principio a fin, desde la gestión térmica durante la soldadura selectiva hasta la fabricación interna de herramientas para esténciles.

Detección precoz de errores

En la tecnología de producción THT (Through-Hole Technology), los componentes asociados disponen de conexiones especiales que se insertan en las vías de la placa de circuito impreso durante el montaje y, a continuación, se conectan al manguito metalizado mediante soldadura. En este contexto, existe una amplia gama de errores de producción concebibles:

- Diseño: entre los fallos típicos de las placas de circuito impreso en bruto se encuentran la falta de trampas de calor o una masa térmica excesiva, que hace que la soldadura se solidifique antes de haber subido por el chapado de los orificios pasantes. Idealmente, ambos problemas deben resolverse como parte de un "diseño para fabricación" exhaustivo. Lo mismo ocurre con los parámetros de soldadura que deben definirse. Por ejemplo, sólo una separación de soldadura suficiente garantiza que la soldadura pueda extenderse lo suficiente entre el componente y la placa de circuito impreso.

- Agujero/agujero pasante: También es problemático que la resistencia a la soldadura penetre en los agujeros de la placa durante la producción, ya que la resistencia actúa como barrera. Un defecto comparable es la metalización inadecuada en el orificio.

- Soldadura: Las inclusiones de gas (huecos) tienen un efecto negativo en la conexión, entre otras cosas porque pueden perjudicar la estabilidad mecánica, la disipación del calor o el comportamiento eléctrico. Además, en ocasiones se producen problemas de humectación en los componentes, dependiendo del lote.

Existen numerosos defectos imaginables que ya no pueden inspeccionarse ópticamente porque el defecto está oculto. En este contexto, la inspección por rayos X de las juntas de soldadura THT reviste especial importancia.

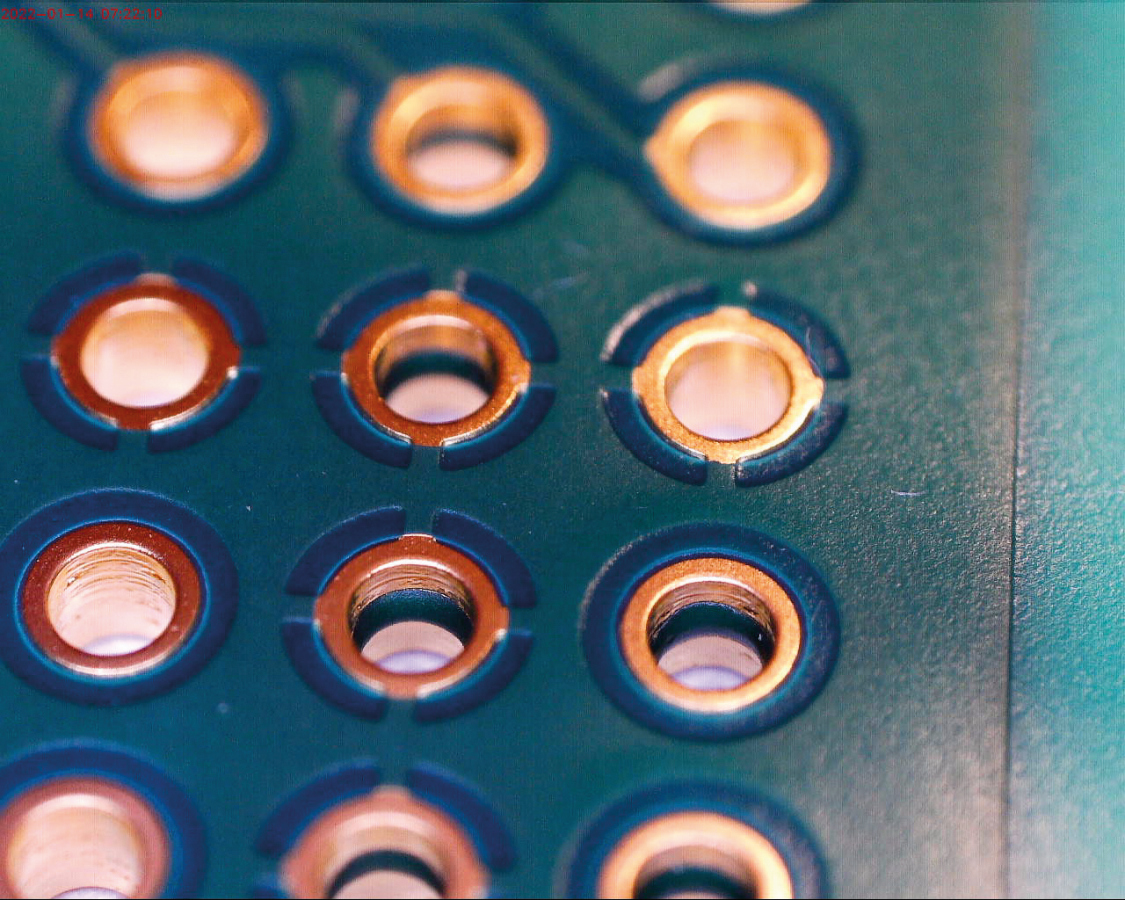

La resistencia a la soldadura está presente en los taladros. Actúa como barrera para la soldadura

La resistencia a la soldadura está presente en los taladros. Actúa como barrera para la soldadura