Cada vez son más los conjuntos electrónicos que asumen funciones vitales, por ejemplo en los sistemas electrónicos de frenado. Esto conlleva exigencias cada vez mayores en cuanto a la calidad de los productos, ya que un sistema de frenado electrónico debe proteger nuestras vidas en caso de emergencia y no suponer una amenaza adicional. Esto significa que la calidad de una unión soldada debe determinarse sin lugar a dudas mediante mediciones y documentarse con todas sus propiedades geométricas para su trazabilidad.

Como ya hemos visto en la inspección 3D de pasta de soldadura, el aumento de los requisitos en la evaluación de juntas de soldadura ha ayudado a la tecnología de medición 3D a lograr un gran avance. Cada vez son más los proveedores que intentan subirse al carro del 3D, de modo que actualmente el mercado está inundado de sistemas 3D.

Los usuarios se ven inundados por una gran cantidad de materiales de marketing y especificaciones. Es difícil diferenciar entre máquinas basándose únicamente en las hojas de datos. Por eso es necesario disponer de una sólida comparación de prestaciones que ayude a tomar una decisión. ¿Dónde están los límites de las nuevas máquinas? ¿Qué errores, tamaños de componentes y distancias pueden seguir midiéndose de forma fiable? ¿Cuánto tiempo hay que dedicar a la creación y adaptación de programas, es decir, a la depuración? ¿Cuál es el grado de repetibilidad de la medición? ¿Influyen la disposición y la orientación de los componentes? ¿Es posible inspeccionar según las clases IPC? Rápidamente queda claro que la tarea de realizar una comparación adecuada de las máquinas no es fácil.

Por ello, la elección correcta de un montaje de prueba adecuado es aún más importante. Por desgracia, no siempre se dispone de él en el momento adecuado:

- Las placas de circuito impreso de producción no son adecuadas porque no representan los límites de lo posible, ya que se diseñaron para una producción con pocas variaciones.

- Las PCB de demostración de los fabricantes tampoco son adecuadas, ya que suelen demostrar lo que el fabricante puede hacer y no lo que no puede.

- Otro problema surge al trazar la medición 3D. Muchas placas de prueba responden a los requisitos de la inspección 2D, es decir, se comprueba una "imagen de defecto". En una medición 3D, sin embargo, se "miden" alturas y volúmenes. Por lo tanto, aquí se requieren diferentes alturas y volúmenes para definir el límite de lo que puede detectarse. El criterio de fallo es un valor. Por tanto, un demostrador debe ofrecer la posibilidad de realizar pruebas con distintos valores de fallo.

- Desarrollar un demostrador propio es costoso y requiere mucho tiempo, además de cierta experiencia para reproducir los errores de forma realista.

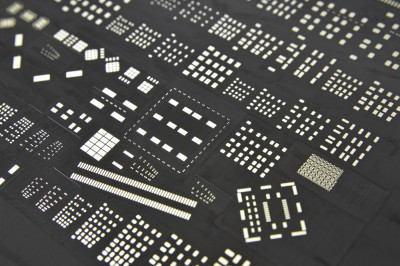

En respuesta a esta necesidad, Koh Young se asoció hace unos años con Hannusch Industrieelektronik y Christian Koenen GmbH para desarrollar conjuntamente una placa de referencia que también cumpliera los requisitos de una medición 3D. Así se creó el primer "tablero de cualificación".

Con el tiempo, el proyecto inicial de autoayuda se convirtió en un producto que ya se encuentra en su novena generación de producción. Mientras tanto, un grupo más amplio de socios colaboradores del mundo SMT apoya la producción con artículos especializados, materiales y una gran experiencia. Puede ver el resultado en el diseño de la actual placa de cualificación KYv9, o en los numerosos artículos técnicos de nuestro folleto "Koh Young Test & Benchmark Board Version 9", que ya va por su 5ª edición.

Pero, ¿qué hay detrás del prometedor nombre "Qualification Board"?

El diseño del tablero

Se han desarrollado diseños desafiantes utilizando la experiencia de usuarios y programadores del mundo de la AOI 2D. Por ejemplo, el espaciado y el tamaño de los pads varían para los mismos diseños, ya que la realidad de la producción, con diseños deficientes y tolerancias de grabado de las placas de circuito impreso, debe simularse lo más fielmente posible a la realidad. Si los algoritmos de prueba se basan en comparaciones de imágenes, surgirán dificultades a la hora de asignar componentes idénticos. En este caso se pueden asignar cuatro comparaciones:

- Si la AOI utiliza la comparación de imágenes (2D) o un método de medición (3D).

- Cuánto esfuerzo se requiere para optimizar el programa de inspección (depuración).

- ¿Reacciona el sistema de inspección de forma sensible a las inter-reflexiones entre juntas de soldadura vecinas?

- ¿Puede el sistema de inspección resolver pequeñas distancias entre componentes?

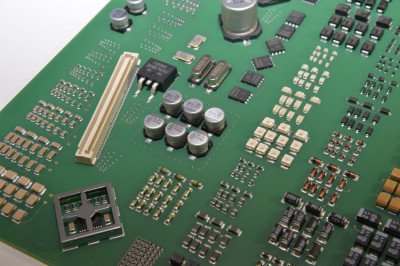

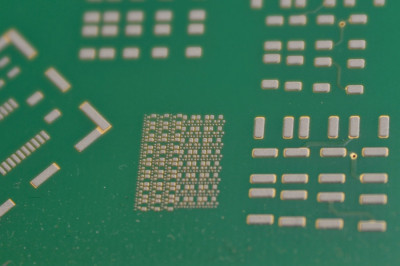

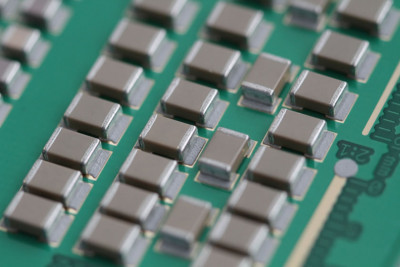

Figura 1: Distintos tamaños y distancias de los padsLaplaca presenta una sección representativa de diseños que aún pueden combinarse de forma razonable en un solo diseño. Por este motivo, el tamaño de chip más pequeño se limitó a 01005. En total, hay algo más de 1.500 componentes de pequeño a gran tamaño en la placa.

Figura 1: Distintos tamaños y distancias de los padsLaplaca presenta una sección representativa de diseños que aún pueden combinarse de forma razonable en un solo diseño. Por este motivo, el tamaño de chip más pequeño se limitó a 01005. En total, hay algo más de 1.500 componentes de pequeño a gran tamaño en la placa.

Los componentes más grandes pueden dificultar o incluso imposibilitar la inspección de otros componentes debido a las sombras. Esto revela rápidamente los límites de la tecnología de cámara lateral. Además, la mezcla de componentes muestra lo bien que una AOI puede iluminar estas zonas de sombra con sus opciones de iluminación y cómo los algoritmos procesan las señales de interferencia.

Las reflexiones representan un punto blanco en la medición. La información de la imagen simplemente se superpone. Esto sucede rápidamente cuando se miden superficies reflectantes o componentes blancos. Los componentes adecuados tienen en cuenta ambos aspectos.

Fallos manipulados

No todos los fallos pueden realizarse a través del diseño de la placa de circuito impreso. Por ello, la producción y el material pueden manipularse de forma selectiva.

1. fallos impresos (manipulación de esténciles)

Los errores de desplazamiento y volumen se generan a través de la disposición del esténcil. De este modo, se pueden mapear las distintas clases de IPC para los componentes del chip, soldar BGA en ángulo y crear lápidas y cordones de soldadura.

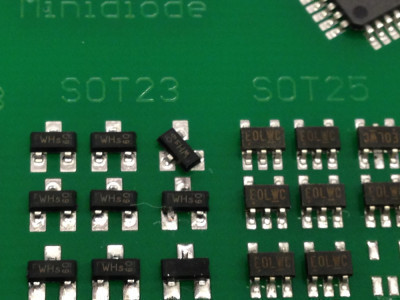

2. errores de montaje (manipulación de la colocación)

Con la colocación se pueden realizar rotaciones de componentes, desplazamientos, errores de polaridad, colocación incorrecta y "componentes caídos". Los SOT especialmente encintados se montan al revés.

3. componentes manipulados

Los errores de plomo levantado se crean en los QFP utilizando herramientas de doblado fabricadas especialmente.

Si se seleccionan los criterios de inspección más estrictos, incluida la prueba de clase de soldadura IPC, pueden detectarse hasta 1.200 defectos en una inspección del 100%. Es fácil perder la cuenta. Por eso se documentan todas las manipulaciones y los fallos resultantes.

¿A qué se debe este esfuerzo?

Se trata de la comparabilidad de los sistemas de medición óptica. Esto también incluye conocer los límites de los sistemas de inspección óptica y revelar las diferencias en la filosofía de inspección y los conceptos de medición. Nada de esto es posible comparando hojas de datos. Los ensamblajes ordinarios y las placas de demostración contienen muy pocos extremos y carecen de estructuras para el diseño variable de los criterios de fallo, como los defectos de plomo levantado que aumentan linealmente. Por lo tanto, una placa de referencia es esencial para la comparación sin valores de los sistemas AOI.

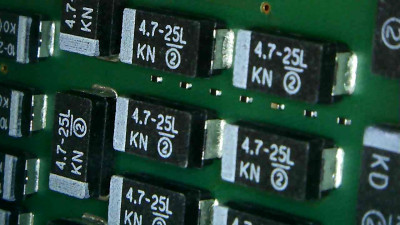

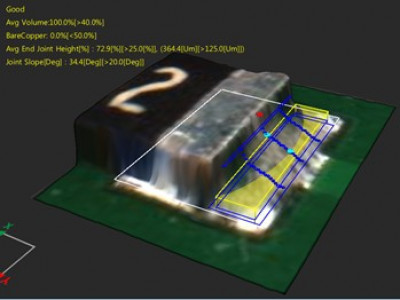

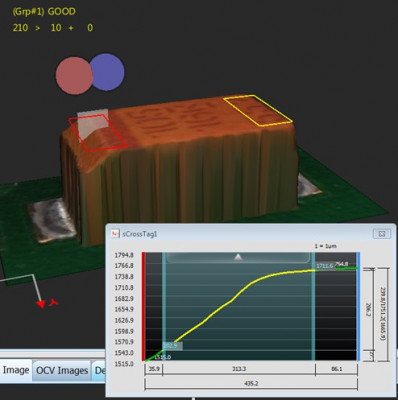

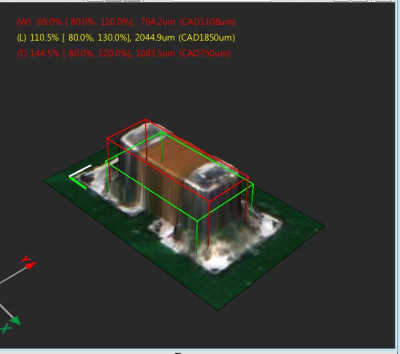

Fig. 11-13: Ejemplos de medición 3D (desde la izquierda: error de cartelera, medición conjunta, marcador de polaridad 3D)¿Qué significa 3D desde la perspectiva de los distintos proveedores de AOI?

Fig. 11-13: Ejemplos de medición 3D (desde la izquierda: error de cartelera, medición conjunta, marcador de polaridad 3D)¿Qué significa 3D desde la perspectiva de los distintos proveedores de AOI?

- ¿Significa 3D medición 100% 3D o según se requiera?

- ¿Significa 3D sólo planaridad o 100% de inspección de componentes y juntas de soldadura?

En este punto, el término 3D está muy sobreutilizado. Una placa de referencia mostrará las diferencias de forma transparente.

La inspección de juntas de soldadura en 3D también implica medir una junta de soldadura con volumen, altura de humectación, altura de plomo y posición en condiciones adversas: Reflejos, superficies reflectantes, medición del humo de las juntas de soldadura vecinas, placas de circuito impreso curvadas y mucho más. La calidad de la medición 3D se pone de manifiesto en este duro entorno.

Para ello resulta útil una placa de referencia que mapee los distintos volúmenes de soldadura y genere reflejos de los componentes y las juntas de soldadura vecinos. También pueden medirse diferentes alturas de plomo a través de los componentes manipulados. Ideal para determinar la repetibilidad y la precisión de la medición o las comparaciones de linealidad.

Un mundo de luces y sombras

Imagen 14: Problema de sombrasLadisposición de una placa de circuito impreso no tiene en cuenta los requisitos de una inspección óptica. Aunque los fabricantes de AOI se esfuerzan una y otra vez por ofrecer recomendaciones de diseño, en realidad el diseño y la disposición vienen determinados por las funciones eléctricas y mecánicas y el espacio disponible. Para no privarse de antemano de toda flexibilidad en la producción, hay que crear y probar conscientemente los escenarios de sombra. Una placa de referencia genera estos escenarios críticos de disposición.

Imagen 14: Problema de sombrasLadisposición de una placa de circuito impreso no tiene en cuenta los requisitos de una inspección óptica. Aunque los fabricantes de AOI se esfuerzan una y otra vez por ofrecer recomendaciones de diseño, en realidad el diseño y la disposición vienen determinados por las funciones eléctricas y mecánicas y el espacio disponible. Para no privarse de antemano de toda flexibilidad en la producción, hay que crear y probar conscientemente los escenarios de sombra. Una placa de referencia genera estos escenarios críticos de disposición.

Las sombras también se producen con componentes pequeños en montajes densos. Por tanto, el número, la disposición y el ángulo de proyección de las fuentes de luz son factores importantes para una medición sin sombras.

Un tablero de referencia ayuda a determinar las diferencias entre los AOI en este punto. Si, por ejemplo, el conjunto se inspecciona con diferentes ángulos de rotación, la prueba de rotación muestra las diferencias en las fuentes de luz.

Determinación de la posición

Por regla general, la determinación de la posición a través del cuerpo del componente es más precisa. Esto se debe a que es difícil determinar el inicio y el final del contacto de un componente en función del volumen de soldadura. En este punto también difieren los proveedores de AOI. En el mundo 2D, la posición se determinaba a través de las conexiones de componentes detectadas. Esto ha sido adoptado por muchos proveedores en el mundo 3D. Sin embargo, los contornos de una conexión de componentes que está completamente cubierta de soldadura son difíciles de interpretar. Una placa de referencia ofrece diferentes volúmenes de soldadura para los mismos diseños. Esto permite verificar la solidez y estabilidad de la medición de posición mediante mediciones repetidas.

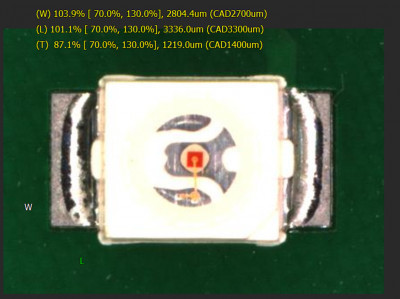

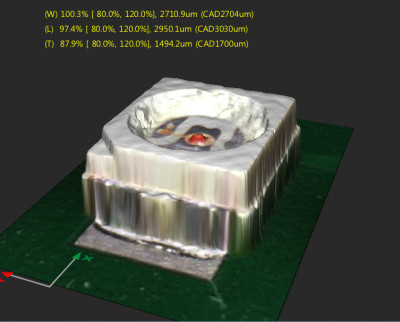

Figura 15: Ejemplo de medición de LED en 3DLaposición de un LED se convierte rápidamente en un criterio de calidad decisivo, ya que el ángulo y la posición de la fuente luminosa contribuyen de forma decisiva a su funcionamiento. Con una medición 100% 3D, las marcas de polarización y el cuerpo del componente pueden determinarse con claridad y precisión incluso en un LED blanco. Dado que el propio chip de fósforo situado bajo la lente del LED presenta tolerancias de posición con respecto a la carcasa del LED, también se mide la posición y la alineación del chip de fósforo. Por ello, la placa de referencia dispone de varios LED blancos con sus correspondientes opciones de medición.

Figura 15: Ejemplo de medición de LED en 3DLaposición de un LED se convierte rápidamente en un criterio de calidad decisivo, ya que el ángulo y la posición de la fuente luminosa contribuyen de forma decisiva a su funcionamiento. Con una medición 100% 3D, las marcas de polarización y el cuerpo del componente pueden determinarse con claridad y precisión incluso en un LED blanco. Dado que el propio chip de fósforo situado bajo la lente del LED presenta tolerancias de posición con respecto a la carcasa del LED, también se mide la posición y la alineación del chip de fósforo. Por ello, la placa de referencia dispone de varios LED blancos con sus correspondientes opciones de medición.

Estos son sólo algunos ejemplos de la disposición de la placa de cualificación actual. Su objetivo es mostrarle las ventajas y beneficios de una placa de pruebas y referencia bien pensada.

Una tarjeta de referencia nunca puede cubrir todas las aplicaciones y patrones de fallo. No obstante, intentamos representar tantos tipos de error y retos como sea posible. Una placa de referencia, como la placa de cualificación KYv9, puede ser una herramienta útil de orientación. En un mundo de folletos brillantes, promesas de marketing y especificaciones apenas distinguibles, nos ofrece una imagen clara basada en resultados de medición sólidos. Los numerosos escenarios nos muestran no sólo los límites de la inspección visual, sino también las posibilidades de encontrar la solución adecuada para situaciones difíciles. Un tablero de referencia también puede convertirse rápidamente en un tablero de prueba y formación para algoritmos y empleados.

Por ello, Koh Young y sus socios desarrollan constantemente nuevas generaciones del tablero de cualificación con nuevos retos para todos los sistemas ópticos de medición. Nuestras ideas se basan en nuestra experiencia y en las aplicaciones de nuestros clientes.

Por cierto, la tabla de cualificación también es un reto para Koh Young y también estamos llegando a nuestros límites.

Pero es mejor que lo descubra usted mismo.