Pregunta: Desde hace algunos años, uno de nuestros sistemas de estanterías se utiliza principalmente para el estañado directo de metales no ferrosos. Aparte del grosor del revestimiento y la fuerza adhesiva, hasta ahora el único requisito era que las piezas tuvieran un bonito brillo. Recientemente, el número de quejas ha aumentado. Están saliendo pelos de la superficie; según la bibliografía, se trata de los típicos bigotes. Uno de los problemas a los que nos enfrentamos es la antigüedad de las piezas objeto de las quejas. Datan de hace dos años, por lo que nos resulta difícil volver a galvanizarlas como gesto de buena voluntad. Otro problema es encontrar una solución técnica permanente. Nos aconsejaron prescindir de los aditivos orgánicos, pero esto tiene un impacto enorme en el aspecto. Otro consejo era recocer las piezas, lo que también afecta negativamente a su aspecto. Nuestra postura es que básicamente no somos responsables si las piezas son tan antiguas. Además, cualquier medida tendría un impacto negativo en el requisito principal, es decir, la apariencia. ¿Está de acuerdo?

Respuesta: No. En lo que respecta a la aceptación de piezas antiguas rechazadas, existen normativas y acuerdos muy diferentes. En la mayoría de los casos, la formación de bigote se debe a la galvanización o puede evitarse, como describiremos con más detalle a continuación. Legalmente, puede evitar una gran parte de las piezas rechazadas, pero corre el riesgo de perder el cliente (o varios) por completo. Por ello, le aconsejamos encarecidamente que colabore de forma constructiva y que contabilice parte de los costes como "dinero de aprendizaje". A menudo se ha demostrado que los clientes contribuyen a los costes en estos casos si reciben ayuda rápida y competente y además tienen la sensación de que la empresa de galvanoplastia juega con las cartas abiertas. Pero pasemos ahora al problema técnico.

¿Qué son los bigotes?

Los bigotes son cristales en forma de hilo que crecen de un metal o una capa metálica con el tiempo y se parecen a los bigotes de los gatos. Con el tiempo, pueden llegar a medir varios milímetros o incluso centímetros. Además de ser antiestéticos, también pueden causar problemas técnicos, como cortocircuitos en componentes electrónicos.

Formación de bigotes

Para que esto ocurra deben darse tres condiciones:

- Tensiones internas, es decir, tensión de compresión

- Temperatura suficiente para la difusión

- Tiempo.

Mientras exista una tensión de compresión y la temperatura sea suficiente, puede producirse la formación de bigotes. Dependiendo de la constelación general, esto puede llevar mucho tiempo, pero el problema persiste.

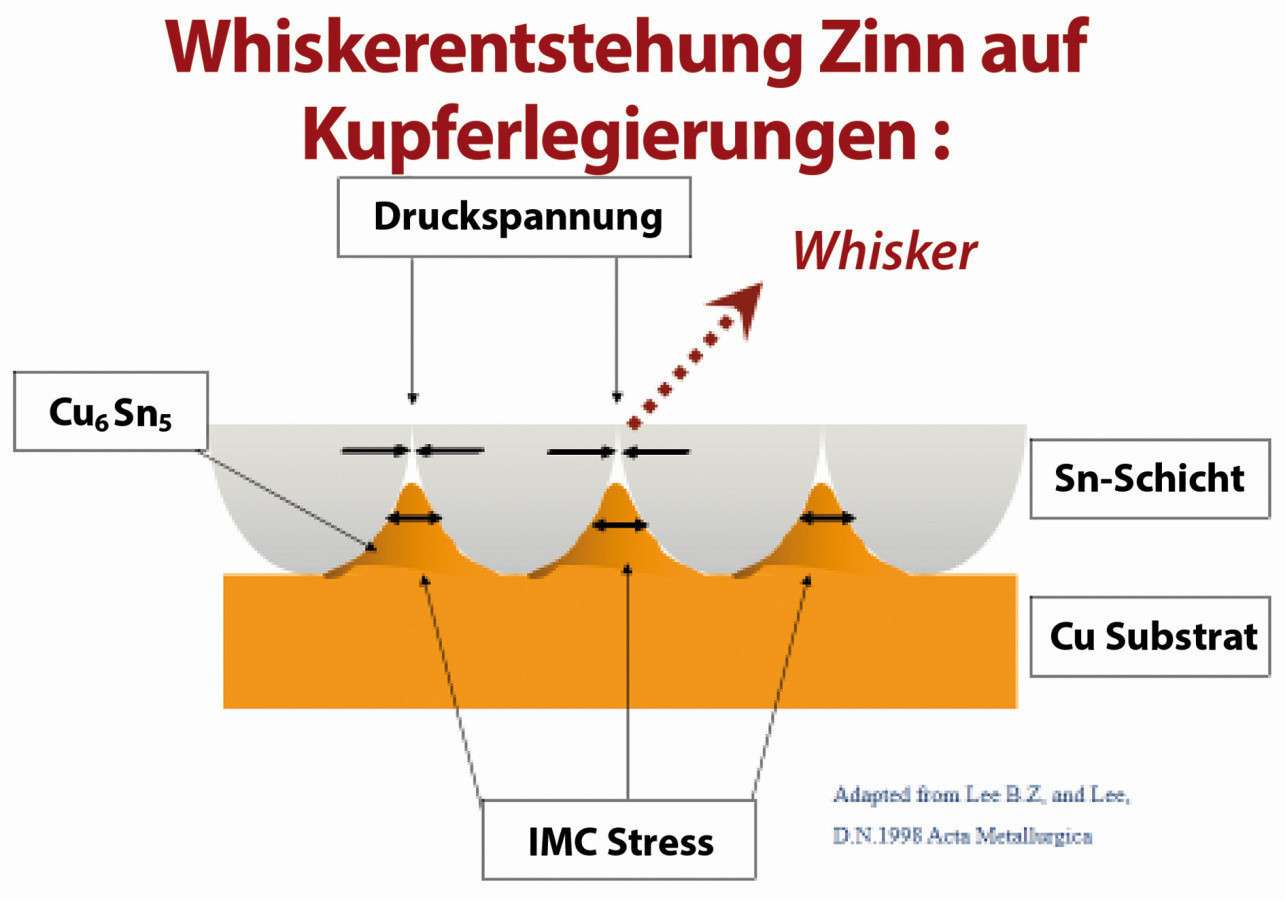

Los bigotes se forman preferentemente por difusión entre las capas (por ejemplo, en el caso del revestimiento inferior de cobre) y el sustrato, es decir, el metal no férreo. El crecimiento puede continuar durante varios meses o incluso años, con la formación de fases intermetálicas. La formación y el grado de formación de los bigotes dependen de varios factores. El electrolito, las condiciones o parámetros de deposición, el espesor y el tipo de capas intermedias, el sustrato y el tratamiento posterior, por citar sólo algunos.

Fases intermetálicas

Las fases intermetálicas (FIM) son compuestos químicos de dos o más metales que presentan una estructura reticular diferente de la de los metales constituyentes. Esta estructura reticular consiste en un enlace mixto de componentes metálicos y de enlace atómico inferior o enlace iónico. Existen PDI con una composición estequiométrica acorde con las valencias habituales de los metales y también existen PDI que presentan rangos de homogeneidad más o menos amplios en el diagrama de fases. Estos rangos de homogeneidad, también conocidos como anchos de fase, indican el rango en el que puede variar la relación de cantidad de los distintos metales. En comparación con las fases ordenadas, las IMP son más estables, pero duras, quebradizas y malas conductoras de electrones. Con relaciones cada vez más simples y rangos de homogeneidad más estrechos, así como tipos de red más simples, aumenta la resonancia a un componente de enlace no metálico. Debido a la estructura cristalina modificada, los IMP presentan propiedades físicas y químicas diferentes, como la dureza o la resistencia al contacto.

Algunos ejemplos:

Cu6Sn5: fase η hexagonal

Cu3Sn: fase ε hexagonal compacta

Ni3Sn4: fase estable, estructura monoclínica

NiSn3: fase metaestable, que no se describe en ningún diagrama de fases Ni-Sn.

La difusión describe el proceso por el cual los átomos, iones o partículas individuales migran a través de la red para seguir trayectorias mayores que la distancia atómica. Esto conduce al transporte macroscópico de masas. En los metales, esta penetración en estado sólido reviste especial importancia. Se trata de un proceso estadístico en el que la migración de átomos tiene lugar debido a diferencias de concentración. Existen diferentes tipos de difusión:

- Difusión de volumen

- difusión en el límite de grano

- difusión superficial.

Para permitir la difusión en un sólido, es necesario aumentar temporalmente la energía del átomo difusor. Este proceso requiere una energía de activación. La difusión volumétrica requiere una energía de activación más elevada que la difusión en el límite del grano o la difusión superficial.

En las soluciones sólidas sustitutivas, en las que los sitios de la red están predominantemente ocupados, el mecanismo de vacantes es el mecanismo predominante para la difusión. En este caso, un átomo salta a una vacante vecina y deja una vacante para otro átomo. El coeficiente de difusión, que determina el crecimiento, depende de varios factores, como el tipo de material, la concentración, la temperatura y la trayectoria de difusión.

El electrolito

Para contrarrestar la formación de whiskers, en el pasado se utilizaban electrolitos que contenían plomo, ya que la formación de whiskers puede contrarrestarse masivamente a partir de un contenido de plomo de tan sólo el 1 % en la capa. Desgraciadamente, hoy en día esto sólo es posible en casos excepcionales.

Ya se están desarrollando electrolitos de estaño más nuevos de forma que se minimice la formación de whiskers si se respetan los parámetros especificados. Por lo general, estos electrolitos contienen menos aditivos orgánicos y forman capas con cristales más grandes. Es importante que las capas estén lo más libres posible de tensiones residuales y que la difusión sea nula o muy uniforme.

Por este motivo, los electrolitos de estaño mate se utilizan casi exclusivamente en el sector de la electrónica. El brillo se produce posteriormente mediante el proceso de reflujo. En este proceso, la capa de estaño se calienta por encima del punto de fusión durante un breve periodo de tiempo, lo que funciona especialmente bien con la galvanoplastia en banda. En cuanto la capa de estaño se solidifica, la capa de estaño que antes era muy blanda y mate se vuelve algo más dura y brillante. La refundición se lleva a cabo para eliminar la tensión de compresión de la capa y formar inmediatamente un IMP, que entonces sólo crece muy lentamente, si es que lo hace. Esto probablemente no sea una opción para sus piezas de bastidor, pero al menos explica la sugerencia que ha enumerado de recocido de las piezas. Esto también se hace en la práctica, por ejemplo, en el estañado por inmersión en caliente de tiras, para permitir que el IMP crezca. El recocido no hace que el revestimiento se funda, pero debe realizarse en un horno sin oxígeno para no afectar negativamente al aspecto. Debe asegurarse de que dispone de un tipo de electrolito actualizado. Además, deben comprobarse y corregirse los parámetros del baño, el contenido de Sn(IV) y el contenido orgánico.

Capas intermedias

Hay varias razones para utilizar capas intermedias en el sector de la electrónica, en las que no entraremos en detalle aquí. Para evitar eficazmente o al menos minimizar los whiskers, recomendamos encarecidamente el niquelado antes del estañado. La protección efectiva ya se produce a partir de un espesor de capa de 0,5 µm. Con el tiempo, se forman IMP de NiSn3 y Ni3Sn4 y la capa de níquel es una capa de barrera, también conocida como barrera de difusión. El IMP que se forma es, por tanto, muy pequeño, la tasa de crecimiento es de alrededor de una cuarta parte de una fase Cu6Sn5, pero una capa intermedia de este tipo no debe considerarse un arma para todo. Si existen problemas adicionales con el electrolito de estaño, pueden formarse whiskers con un mayor espesor de la capa de estaño, incluso a pesar de la capa intermedia de níquel. Es importante prestar atención a todos los puntos anteriores y contar con el proveedor de la química del baño.

Crecimiento de whiskers debido a la capa intermetálica

Crecimiento de whiskers debido a la capa intermetálica

Tratamiento de la reclamación

Además de las medidas relativas a la composición del electrolito y su estado, debe aclarar si es admisible una capa intermetálica de níquel. En cuanto a los costes, creemos que incluso tendrá una buena baza en las negociaciones con el cliente si en los planos y pedidos no se menciona el niquelado previo, ya que es esencial para evitar la formación de "whiskers" durante el estañado galvánico. Señale al cliente la necesidad técnica, aunque los costes del revestimiento aumenten. Pídale que modifique los planos en consecuencia para el futuro, y también consideramos una buena práctica informar al cliente de las medidas adoptadas con respecto al electrolito. Según nuestra experiencia, esto restablece la confianza perdida.