El anodizado de aleaciones de aluminio con un alto contenido en cobre o silicio suele ser muy difícil con los procesos de anodizado convencionales. El grupo de materiales de aluminio de las aleaciones de la serie 2000, en particular, tiene un alto contenido de cobre. Estas aleaciones en particular tienen tendencia a "quemarse" durante el proceso de anodizado. El denominado "quemado" describe un efecto de redisolución muy fuerte en el componente. Este efecto se ve favorecido por un sobrecalentamiento parcial y picos de tensión en los bordes del componente. El componente es parcialmente atacado y disuelto. En el peor de los casos, esto puede llevar a la destrucción completa de un componente.

Los materiales de aluminio de alta aleación o los productos de fundición se utilizan con frecuencia en las industrias automovilística, aeroespacial y de ingeniería mecánica. En particular, las aleaciones de aluminio 2000 (principal elemento de aleación de cobre) y 7000 (principal elemento de aleación de zinc) se utilizan con frecuencia debido a sus propiedades de material de alta resistencia y resistente a altas temperaturas. El peso de una pieza suele ser un factor importante y puede reducirse drásticamente utilizando el material de aluminio adecuado. Sin embargo, la elevada cantidad de elementos de aleación en el material también presenta algunas desventajas. La norma EN AW 2024 (AlCu4Mg1), por ejemplo, tiene poca resistencia a la corrosión y es muy difícil conseguir espesores de capa de óxido de más de 10-15 um en procesos de anodizado estándar (ácido sulfúrico). La norma EN AW 7075 (AlZn5,5MgCu) tiene un buen comportamiento de anodizado, pero una baja resistencia a la corrosión, con tendencia a la formación de grietas por corrosión bajo tensión.

Para optimizar el uso de materiales de alta aleación se requiere una protección funcional de la superficie. Los espesores de capa de óxido con una buena calidad de capa podrían abrir nuevos campos de aplicación. Por este motivo, hemos puesto en marcha un proyecto de desarrollo interno centrado en el tratamiento superficial de materiales de aluminio de alta aleación y la influencia de los elementos de aleación. El objetivo del proyecto era desarrollar un proceso de anodización con altas tasas de deposición y buena calidad de la capa de óxido en condiciones de proceso fáciles de manejar. Para el proyecto se seleccionaron dos materiales con un alto contenido de cobre, EN AW 2024 con un contenido de cobre de aproximadamente el 4,% y EN AW 2219 con un contenido de cobre de aproximadamente el 6,%. El 2024 se utiliza con frecuencia en diversos ámbitos de la industria aeroespacial, mientras que la aleación de aluminio 2219 es un material para placas de fundición del fabricante Constelium y suele emplearse en la fabricación de moldes.

El objetivo estratégico del proyecto de desarrollo:

- Altas velocidades de deposición (4-6 µ/min)

- Corto tiempo de procesamiento

- Manipulación a temperatura ambiente

- Evitar composiciones de baño de proceso complejas

- Alta calidad de la capa de óxido

- Espesores de capa de óxido superiores en comparación

- Aplicación sencilla en líneas de producción existentes

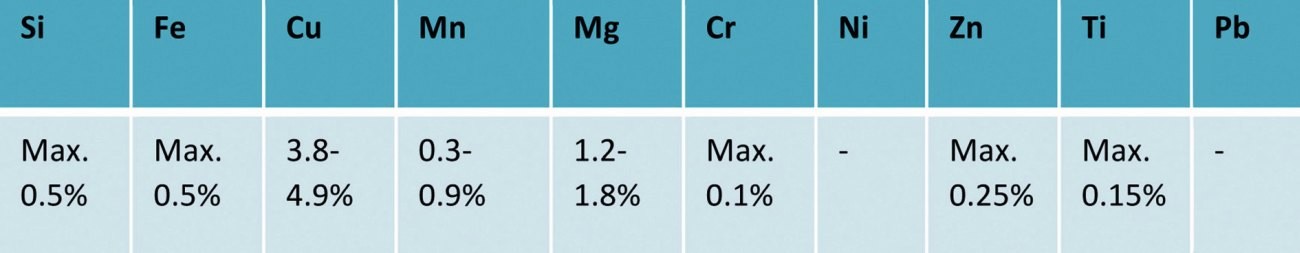

Tab. 1: EN AW 2024 T351 - AlCu4Mg1 - composición

Tab. 1: EN AW 2024 T351 - AlCu4Mg1 - composición

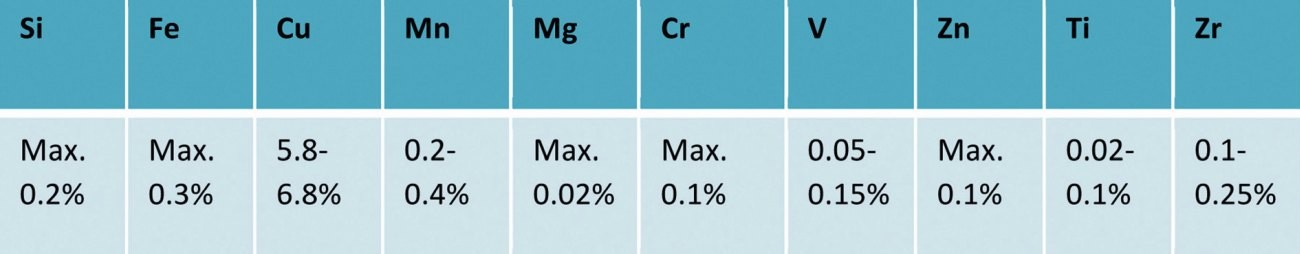

Tab. 2: Alumold® 350/Tempral EN AW 2219 T851 - AlCu6Mn - composición

Tab. 2: Alumold® 350/Tempral EN AW 2219 T851 - AlCu6Mn - composición

Propiedades del material EN AW 2024 T351

- Resistencia media a alta

- Excelente estabilidad dimensional

- Buen procesamiento mecánico

- Baja resistencia a la corrosión

- Adecuado para aplicaciones a altas temperaturas

- No soldable

- Rm 400-440 MPa, A50 7-14 % (dependiendo del espesor de la chapa)

- Anodizado técnico Deficiente (espesor limitado de la capa de óxido)

Campo de aplicación: industria aeroespacial, industria de maquinaria, moldeo por inyección (industria del plástico)

Propiedades del material Alumold® 350/Tempral EN AW 2219

- Poca resistencia a la corrosión

- Adecuado para aplicaciones de alta temperatura (temperaturas de servicio de hasta 180 °C)

- Excelente procesabilidad mecánica

- Fácil de pulir (para la fabricación de moldes)

- Buena soldabilidad

- Anodizado técnico: Deficiente (espesor limitado de la capa de óxido)

Campos de aplicación: Moldes para moldeo por inyección, moldeo de materiales compuestos, fabricación de moldes en general, industria del plástico

Influencia de la fase intermetálica de las aleaciones en las propiedades del revestimiento

Pueden reconocerse tres tipos de interacción de las fases intermetálicas en las capas de óxido:

Integración, la fase de aleación se incorpora a la capa de óxido.

La incorporación de fases de aleación en la capa de óxido tiene ventajas e inconvenientes. Para poder incorporarse, las fases deben estar rodeadas por la capa de óxido. Si las fases son muy grandes, esto puede provocar tensiones en la capa de óxido y formar grietas internas. Si las fases son fáciles de incorporar y no se producen tensiones en la capa, éstas sólo influyen en propiedades como la tensión de ruptura o la resistencia a la corrosión, que dependen de la posición de la fase.

Oxidación, la fase de aleación también se oxida durante la anodización y se incorpora a la capa. Estas fases tienen muy poco efecto sobre la capa de óxido. La formación de la capa de óxido puede retrasarse ligeramente, dependiendo de si la fase es más rápida o más lenta en oxidarse que el aluminio puro. Sin embargo, el óxido también está presente. Por tanto, pueden descartarse interacciones como los mecanismos de corrosión galvánica.

Disolución, la fase de aleación se disuelve durante el proceso y se crean agujeros en la capa de óxido. El peor caso es cuando las fases son muy grandes. Entonces, las capas de óxido no tienen una estructura uniforme y los medios, como las soluciones salinas, pueden penetrar más fácilmente en la capa de óxido y debilitarla desde el interior. La estructura de la capa también se debilita cuando las capas se someten a esfuerzos mecánicos. Los componentes de la capa de óxido pueden desprenderse. Si las fases son muy pequeñas y están distribuidas uniformemente, la influencia es menor, pero no debe subestimarse.

Por supuesto, siempre depende de la aplicación y de las condiciones ambientales.

Fases intermetálicas - algunos ejemplos:

Si - tendencia a la integración

Cu (p. ej. CuAl2), Mg (p. ej. β-AlMg) - tendencia a la disolución y oxidación

Fe (p. ej. α-AlFeSi) - tendencia a la disolución y a la integración.

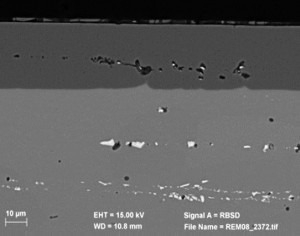

Fig. 1: Imagen SEM 800x de una aleación de aluminio 6061 (material de placa) en sección transversalAunquela imagen de la Figura 1 muestra una aleación 6000, explica claramente los mecanismos implicados en la formación de la capa de óxido de aluminio y el comportamiento de las fases intermetálicas. El tamaño de las fases y su distribución pueden reconocerse claramente en el material base. La sección transversal se realizó a lo largo de la dirección de laminación, por lo que las líneas de las cadenas de fases son claramente reconocibles. Las zonas blancas de las fases en la capa de óxido indican una integración de la porción de fase. Sin embargo, los componentes de fase también estaban oxidados o parcialmente disueltos. La distribución del grosor de la capa es uniforme y la capa de óxido no muestra ningún deterioro en la zona superior de la capa de óxido de aluminio en esta imagen. Por supuesto, el tamaño y la forma de las fases también dependen del proceso de fabricación. Las fases y las cadenas de fases en los productos laminados en forma de placas y chapas son alargadas y tienen un aspecto lineal, mientras que la forma de las fases en los materiales fundidos puede clasificarse como globular.

Fig. 1: Imagen SEM 800x de una aleación de aluminio 6061 (material de placa) en sección transversalAunquela imagen de la Figura 1 muestra una aleación 6000, explica claramente los mecanismos implicados en la formación de la capa de óxido de aluminio y el comportamiento de las fases intermetálicas. El tamaño de las fases y su distribución pueden reconocerse claramente en el material base. La sección transversal se realizó a lo largo de la dirección de laminación, por lo que las líneas de las cadenas de fases son claramente reconocibles. Las zonas blancas de las fases en la capa de óxido indican una integración de la porción de fase. Sin embargo, los componentes de fase también estaban oxidados o parcialmente disueltos. La distribución del grosor de la capa es uniforme y la capa de óxido no muestra ningún deterioro en la zona superior de la capa de óxido de aluminio en esta imagen. Por supuesto, el tamaño y la forma de las fases también dependen del proceso de fabricación. Las fases y las cadenas de fases en los productos laminados en forma de placas y chapas son alargadas y tienen un aspecto lineal, mientras que la forma de las fases en los materiales fundidos puede clasificarse como globular.

Las aleaciones EN AW 2024 y 2219 tienen un alto contenido de cobre en el aluminio. Son difíciles de anodizar y la distribución de las fases es muy pronunciada. Influyen en el crecimiento de la capa y alteran su estructura. El objetivo del proyecto de desarrollo interno era optimizar un mayor espesor de capa en aleaciones con un alto contenido de cobre y la influencia de las fases de aleación existentes.

La posibilidad de depositar mayores espesores de capa en aleaciones con alto contenido en cobre puede influir positivamente en la incorporación de las fases. Aunque esto no cambia el tipo de reacción de las fases durante la deposición, las capas de óxido más gruesas pueden minimizar los efectos o reacciones negativas. Como resultado, la longevidad de los componentes puede aumentar considerablemente.

-continuación-