La segunda serie de mediciones / continuación del número 11/21

Comparación de los valores de rugosidadbidimensionales con los valores de rugosidad superficial

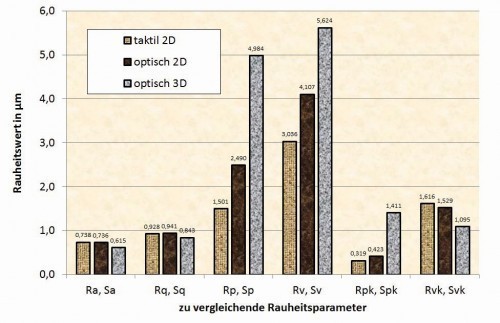

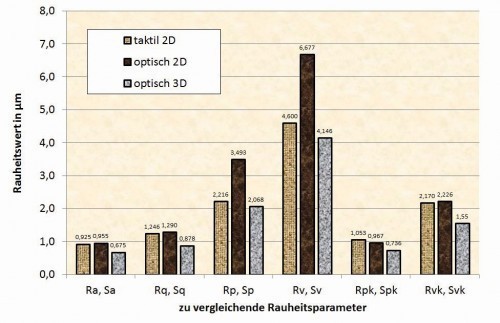

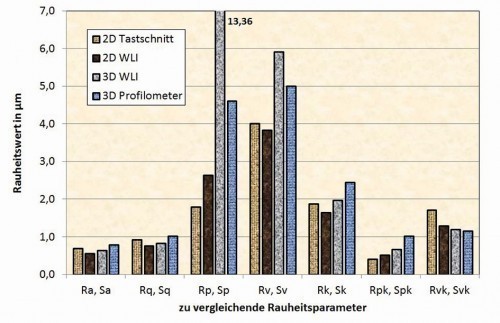

Con estos conocimientos y la constatación de que los dispositivos ópticos de medición garantizan una adquisición de valores de medición absolutamente comparable, ahora se pueden comparar entre sí los valores de medición bidimensionales y tridimensionales (Fig. 16 y 17).

Al comparar los valores deRa y Rq conSa y Sq, se observa que los valores apenas difieren y, por tanto, son comparables tanto para la línea como para la superficie. Esto se debe al hecho de que todos los puntos medidos de la línea o superficie considerada se utilizan para promediar, es decir, no sólo las elevaciones o depresiones individuales, sino todos los puntos medidos, incluidos los cercanos a la línea central o la superficie media entre las elevaciones y depresiones envolventes. Por lo tanto, los valores son muy bajos en comparación con los valores extremos y no son muy significativos con respecto al aspecto o comportamiento real de las superficies. El hecho de que los valores de área sean ligeramente inferiores a los de línea se debe al mayor número de valores medidos, ya que si la detección de un área puede aproximarse como una cuadrícula de líneas adyacentes, es concebible que haya otros puntos entre las líneas cercanas al centro, que también se incluyan en el promedio y, por tanto, rebajen algo más el valor medio.

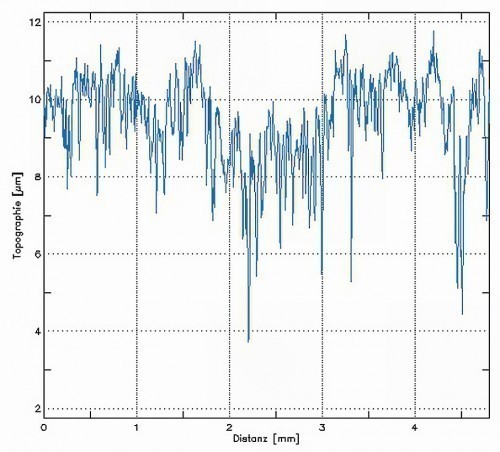

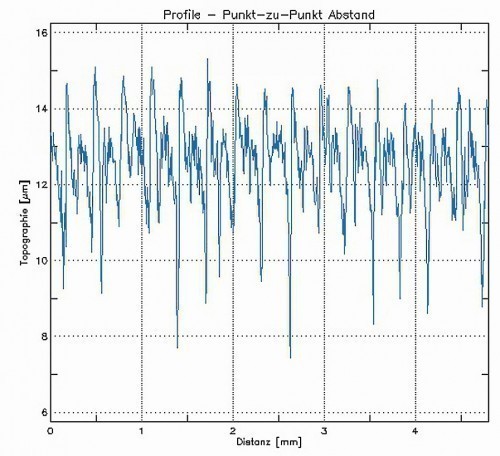

Esto es muy diferente cuando se comparan Rp o Rv conSp oSv y también cuando se compara la superficie torneada con la superficie fresada. Mientras que las diferencias entre los valores de línea medidos táctil y visualmente pueden explicarse por el comportamiento de los valores de Rz (mostrados visualmente en las figuras 12 y 14 ), los valores de superficieSp ySv son claramente demasiado altos para la superficie torneada. Aunque los valores de línea son valores medios de 10 mediciones, hay zonas entre estas 10 líneas que no se registran en la medición bidimensional y cabe suponer que hay elevaciones o depresiones que se registran en la medición de superficie y, por tanto, aumentan el valor medido. Para discutir los valores más bajos deSp ySv para la superficie fresada, hay que utilizar los perfiles de las dos superficies (Fig. 18 y 19) para acercarse a una explicación. En general, la superficie torneada es menos rugosa que la fresada y presenta elevaciones o depresiones mucho menos pronunciadas. Por ello, la mayoría de los valores medidos en la superficie torneada están relativamente próximos entre sí o más próximos a la línea central, lo que da lugar a una curva de Abott plana y a grandes valores deSp ySv. Los pocos picos y depresiones pronunciados se "cortan" relativamente lejos. En la superficie fresada, hay muchos más picos y valles pronunciados en función del avance de la máquina, lo que da lugar a una curva Sp bastante pronunciada y, por tanto, los valores deSp ySv son comparativamente pequeños. Esta diferencia tiene un efecto más pronunciado en la superficie que cuando sólo se mide una línea.

Para los valores según DIN EN ISO 13565, la tendencia es similar a la que se acaba de describir, a excepción del valorSvk para la pieza torneada. Esto se debe al hecho de que se producen algunos valles extremadamente profundos, que tienen un efecto similar enSvk que en la pieza fresada, pero no enSv. También hay que señalar que las cifras de los componentes portantes se encuentran en un rango similar si se consideran de forma generosa (véase la Tabla 1).

|

Torneado |

Fresado |

|||||

|

Línea |

Superficie |

Línea |

superficie |

|||

|

táctil |

óptico |

táctil |

óptico |

|||

|

Mr1,Smr1 |

4,6 % |

8,7 % |

6,8 % |

12,1 % |

11,2 % |

10,4 % |

|

Mr2,Smr2 |

80,0 % |

84,0 % |

87,9 % |

77,9 % |

81,2 % |

78,4 % |

|

Rsk, Ssk |

-0,91 |

-0,98 |

0,20 |

-1,08 |

-1,14 |

-0,88 |

Los valores menores deMr1 ySmr1, pero también deMr2 ySmr2 para el torneado en comparación con los del fresado son coherentes con las afirmaciones sobre la pendiente de la curva de Abott.

La comparación de la asimetría Rsk o Ssk con los valores predominantemente negativos indica esencialmente que las superficies tienden a la meseta, es decir, que los valles son más prominentes que las colinas. Este es también el caso de la pieza fresada en la medición areal, pero no de la pieza girada. En este caso, la medición sobre el área parece producir un resultado diferente al de la medición de unas pocas líneas, que habría que analizar más detalladamente con mediciones adicionales para obtener una afirmación muy diferenciada.

Discusión basada en una segunda serie de mediciones

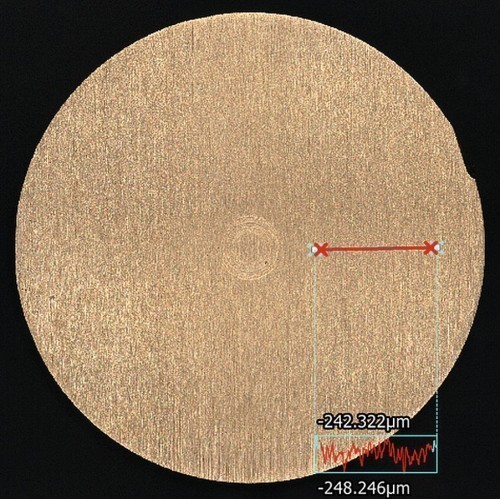

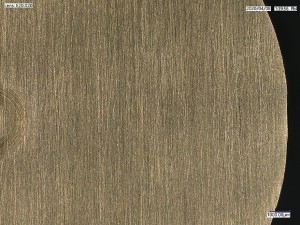

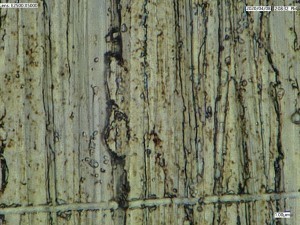

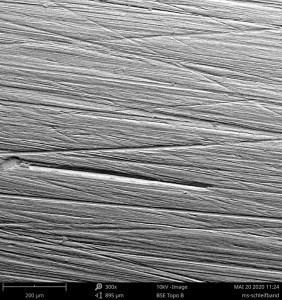

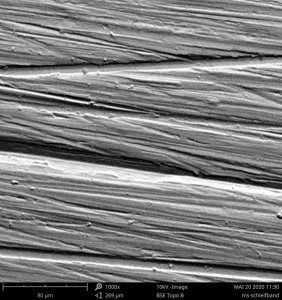

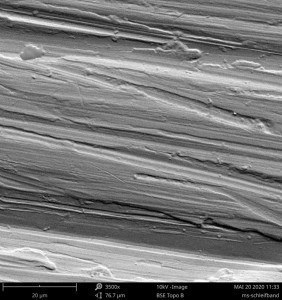

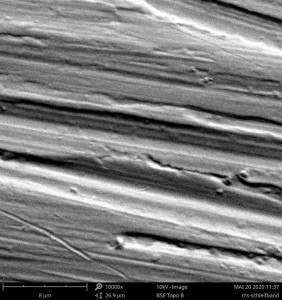

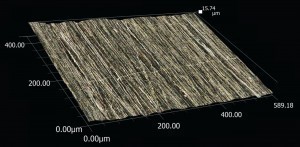

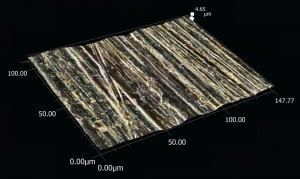

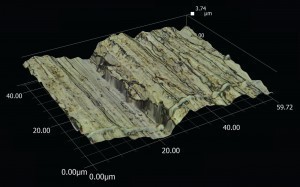

Una pieza de trabajo como la que se muestra en la figura 1 se torneó cuidadosamente en plano y, a continuación, se lijó a mano con una banda de lija (tamaño de grano 400, SiC) en una dirección hasta que las ranuras de torneado dejaron de ser visibles, a fin de obtener una superficie lisa y uniforme con una sola dirección de las ranuras. La figura 20 muestra la imagen tomada desde arriba con un perfilómetro Keyence VR-5000.

Fig. 20: Superficie plana de una pieza rectificada con banda; imagen tomada con el perfilómetro Keyence VR-5000; a la derecha de la imagen: medición de prueba

Fig. 20: Superficie plana de una pieza rectificada con banda; imagen tomada con el perfilómetro Keyence VR-5000; a la derecha de la imagen: medición de prueba

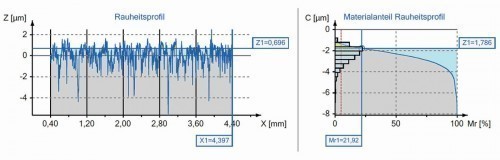

En primer lugar, la medición se realizó de nuevo con el instrumento de palpado (Fig. 21) con el resultado de una rugosidad de Rz = 5,8 µm y un perfil en forma de meseta, que puede reconocerse tanto en el propio perfil como en la curva de relación de contacto, así como a partir de la distribución de la densidad de amplitud. Lo mismo ocurre con los valores de Rp = 1,79 µm y Rv = 4,01 µm, así como Rsk = -1,305.

Fig. 21: Perfil de rugosidad (izquierda) y curva de relación de contacto (derecha) de una pieza rectificada con banda, medidos con el instrumento de palpado

Fig. 21: Perfil de rugosidad (izquierda) y curva de relación de contacto (derecha) de una pieza rectificada con banda, medidos con el instrumento de palpado

Para proporcionar una impresión visual de esta superficie además de los valores medidos, se fotografió la superficie con un microscopio digital Keyence VHX-7000 y un microscopio electrónico de barrido Phenom Pro X (Figs. 22 a 29). De las imágenes se desprende que la superficie es bastante lisa, con estrías y, en general, pocas elevaciones. También se aprecia claramente que el material entre las ranuras individuales es liso y sin más marcas de los granos abrasivos. Las superficies son aún más fáciles de visualizar en una representación tridimensional (Figs. 30 a 32).

Sin entrar en más detalles para esta serie de mediciones, los valores medidos de dos series de mediciones 2D y dos series de mediciones 3D se comparan aquí en la figura 33, análoga a las figuras 16 y 17.

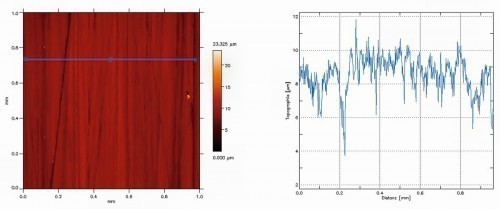

Fig. 34: Vista superior con perfil de altura y línea de medición (izquierda en azul) y perfil de rugosidad (derecha) de la medición 2D con el interferómetro de luz blanca

Fig. 34: Vista superior con perfil de altura y línea de medición (izquierda en azul) y perfil de rugosidad (derecha) de la medición 2D con el interferómetro de luz blanca

|

2D |

3D |

|||

|

Táctil |

Luz blanca |

Luz blanca |

perfilómetro |

|

|

Mr1,Smr1 |

4,6 % |

9,2 % |

7,1 % |

9,9 % |

|

Mr2,Smr2 |

83,3 % |

87,5 % |

88,0 % |

88,7 % |

|

Rsk, Ssk |

-1,31 |

-1,01 |

-0,46 |

-0,12 |

Las afirmaciones realizadas para las figuras 16 y 17 pueden confirmarse plenamente para esta segunda serie de mediciones. Todos los valores, que se basan en el promedio de todos los puntos en la dirección z, son comparables tanto para los valores medidos en 2D como para los valores medidos en 3D y fluctúan dentro de la precisión de la medición. Una similitud comparable, aunque no tan estrecha, se aplica a los valores Rk oSk, Rpk oSpk y Rvk oSvk derivados de la curva del componente de apoyo de acuerdo con la norma DIN EN ISO 13565. Las desviaciones en este caso también se deben a los diferentes rangos de medición porque, por ejemplo, sólo se seleccionó un área más pequeña para esta medición con el interferómetro de luz blanca debido a los largos tiempos de medición. La situación es diferente con los valores de Rp oSp y Rv oSv. Mientras que los valores individuales también muestran aquí un comportamiento similar, esto no ocurre en absoluto con el valor de Rp medido con el interferómetro de luz blanca, por ejemplo. Una posible explicación serían las irregularidades singulares en la medición. Por ejemplo, la figura 34 muestra una muesca profunda en x ≈ 0,2 mm y un pico cercano a ella en x ≈ 0,3 mm, que se promedian para valores como Ra o Sa, pero influyen claramente en la figura para parámetros que tienen en cuenta los valores máximos. Al igual que en la comparación de las superficies torneadas y fresadas en la serie de mediciones 1, los demás parámetros de rugosidad también pueden compararse en forma de tabla (Tabla 2). El hecho de que existan desviaciones tanto en los valores medidos en la figura 33 como en la tabla 2 puede explicarse fácilmente con un ejemplo en la figura 35. Se colocan tres secciones de perfil 2D una junto a otra en una superficie real, aunque en parte muy irregular, con ranuras de diferentes profundidades en varios puntos. Incluso con líneas tan poco espaciadas, hay desviaciones que se sitúan dentro del rango de las fluctuaciones que se producen en nuestras propias series de mediciones, aunque se tuvo cuidado de medir zonas razonablemente homogéneas.

- Continuación

Bibliografía

[1] E DIN EN ISO 25178-2: Geometric product specification (GPS) - Surface finish: Planar - Part 2: Terms, definitions and surface characteristics, Beuth-Verlag, Berlin, 2020

[2] Wiehr, C.: User support for the use and verification of optical 3D surface measuring devices. Disertación, Universidad Técnica de Kaiserslautern, 2019

[3] Ströer, F.; Seewig, J.; Depiereux, F.: ¿Medición de la rugosidad táctil u óptica? Resultados comparables. QZ 59(2014)5, 70-72

[4] Plein, C.: Topografía comparativa de superficies. Proyecto de investigación de estudiante. Universidad estatal cooperativa, Lörrach, 2018.

[5] Schorr, D.: Medición del centro de transferencia Steinbeis para la tribología en la aplicación y la práctica, Karlsruhe, 2018.

[6] https://commons.wikimedia.org/w/index.php?curid=44998701

![Abb. 35: Drei nebeneinander liegende Profilschnitte auf einer unregelmäßigen Fläche mit abweichenden Rauheitswerten [5] Abb. 35: Drei nebeneinander liegende Profilschnitte auf einer unregelmäßigen Fläche mit abweichenden Rauheitswerten [5]](/images/stories/Abo-2021-12/thumbnails/thumb_gt-2021-12-0072.jpg)