El desbarbado de orificios que se entrecruzan y cruzan en el interior de las piezas de trabajo es difícil. En un estudio, se desbarbaron y compararon utilizando diferentes métodos piezas de trabajo de acero de corte libre o tratado térmicamente y una aleación de aluminio de alta resistencia, todas ellas con situaciones de desbarbado extremadamente complicadas. Segunda y última parte de la serie.

Desbarbado por chorro de agua a alta presión

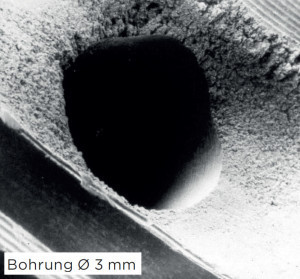

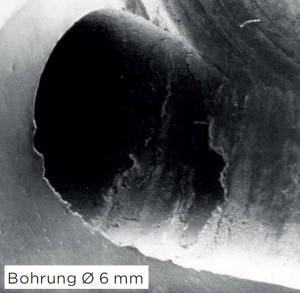

El desbarbado con o mediante chorros de agua a alta presión se investigó científicamente hace décadas [14] y se ha generalizado en algunos sistemas y aplicaciones disponibles comercialmente [15-19]. Este proceso no consiste tanto en redondear las aristas como en eliminar y enjuagar las rebabas utilizando la gran energía cinética de un chorro de agua a un caudal elevado y, por tanto, a gran velocidad. Aunque técnicamente es posible eliminar las rebabas hasta el borde teórico, lo que da lugar a un redondeo del borde áspero y erosionado ( Fig. 21), este proceso se utiliza generalmente para eliminar las rebabas hasta tal punto que no puedan desprenderse más partículas de material (Fig. 22). En general, se puede utilizar agua a alta presión para limpiar, desbarbar o cortar, aunque difieren la presión y los caudales necesarios y, por tanto, también los generadores de presión. El desbarbado se realiza con presiones inferiores a 1.000 bares y caudales de hasta 100 l/min (para la limpieza, los valores son sensiblemente inferiores). Para el corte (materiales blandos con agua pura, metales duros, cerámica, vidrio o piedra con aditivos abrasivos) se suelen utilizar intensificadores de presión que generan presiones de hasta 4.000 bares con caudales de hasta 5 l/min. Las ventajas particulares de este proceso son el procesamiento rápido sin impacto térmico, la eliminación fiable de determinados tipos de rebabas y el efecto de limpieza simultáneo. Las desventajas son el enfoque selectivo de cada rebaba con una lanza cuando las rebabas están dentro de la pieza, la sujeción necesaria de las piezas y el precio relativamente elevado de los sistemas.

Consideraciones preliminares finales para las pruebas

Para resumir los procesos de desbarbado comentados en los apartados anteriores, se puede afirmar que todos ellos son adecuados para procesar las rebabas mostradas anteriormente, pero no todos los procesos son adecuados para todas las rebabas ni para todas las calidades de desbarbado deseadas.

Fig. 23: Salida del taladro desbarbada con la herramienta Burr-Off en el centro de mecanizado

Fig. 23: Salida del taladro desbarbada con la herramienta Burr-Off en el centro de mecanizado

Desde la perspectiva actual, el desbarbado en el centro de mecanizado parece ser el más favorable. Para el robot, la inversión y el paso de trabajo adicional son menos favorables, para los procesos de desbarbado ECM, TEM y chorro de agua a alta presión, los costes del sistema y también el paso de trabajo adicional. El único aspecto positivo del proceso TEM es que todas las rebabas se desbarban simultáneamente en una sola operación (consistente en dos "disparos") y sin más medidas aparte de la limpieza, con un redondeo de bordes ajustable dimensionalmente, y no se requiere ningún repaso adicional aparte de la pasivación posterior.

Fig. 24: Salidas de taladro desbarbadas con la herramienta Burr-Off en una máquina guiada a mano

Fig. 24: Salidas de taladro desbarbadas con la herramienta Burr-Off en una máquina guiada a mano

Pruebas de desbarbado con herramientas especiales

En un primer paso, se realizan pruebas con la herramienta Burr-Off utilizando los procesos que se consideran preferibles según el último apartado(Fig. 17, fila inferior, Galvanotechnik 9/2022, p. 1183) [6]. Las rebabas seleccionadas eran del tipo mostrado en la Fig. 4 o 6 (Galvanotechnik 9/2022, p. 1180), pero con diámetros de 4 y 8 mm (herramientas CP10 y CP20). Las pruebas se realizaron en el centro de mecanizado a una velocidad de 1.590 min-1 y un avance de 115 mm/min, así como con una herramienta manual con ajustes similares. El resultado del desbarbado fue bueno en el centro de mecanizado (Fig. 23), tanto en acero como en una aleación de aluminio. El tiempo de mecanizado de las pruebas fue de unos 50 s para dos orificios. No fue posible determinar cuántos orificios pueden desbarbarse antes de que se produzca desgaste debido al reducido número de pruebas. Dado que sólo se necesitan algo menos de 5 minutos para la producción completa de la pieza analizada, el aumento del tiempo de mecanizado no debe despreciarse y posiblemente podría acortarse utilizando una velocidad de avance mayor. En este caso, esta herramienta no era tan adecuada para el desbarbado con una máquina guiada a mano porque los bordes se agarran con demasiada fuerza muy rápidamente (Fig. 24) y los empleados posiblemente necesitarían una amplia formación.

En el centro de mecanizado también se desbarbaron rebabas posicionadas de forma similar con la herramienta HSD(Fig. 17, fila superior, derecha) [6]. Con esta herramienta, el desbarbado se lleva a cabo con varios filos de corte que se retraen hasta la ubicación de la rebaba cuando se insertan en la pieza de trabajo y se extienden para el desbarbado giratorio (flechas negras en la Fig. 25) mediante un medio bajo presión, por ejemplo, lubricante refrigerante (flechas verdes en la Fig. 25). La rebaba investigada se encontraba en la intersección de una perforación y un rebaje. Se realizaron dos pruebas a una velocidad de 1.000 rpm y con avances de 160 y 60 mm/min. No se obtuvieron resultados satisfactorios con el avance superior, pero sí con el inferior (Fig. 26).

Fig. 26: Resultado del desbarbado con la herramienta HSD

Al igual que con la última herramienta probada, se puede resumir que la herramienta es adecuada para determinadas rebabas, pero que la herramienta es más cara que la última herramienta probada. El desbarbado tarda unos 20 segundos y la idoneidad de la herramienta también depende del número de piezas a procesar.

Por último, se realizaron pruebas con puntas montadas de cerámica con eje flexible(Fig. 17, fila inferior, con bola de color naranja o cilindro azul). La pieza era de acero dulce y las rebabas correspondían aproximadamente a las de las figuras 3 y 5 u 8 o 12, Galvanotechnik 9/2022, p. 1180, p.1181). En el centro de mecanizado y con máquinas manuales se utilizaron esferas de 6 y 10 mm de diámetro, así como un cilindro de 4 mm de diámetro (sólo con máquinas manuales). En todas las herramientas se utilizó un tamaño de grano de 220. En el centro de mecanizado se utilizaron velocidades de entre 5.000 y 8.000 rpm; al presionar las bolas abrasivas no se debían superar los 5 N y las rebabas no debían ser significativamente mayores de 0,2 mm. Resultó que era difícil abordar las rebabas sólo con el programa de la máquina para obtener un buen resultado y hubo que introducir mejoras visuales.

Fig. 27: Salidas de taladro desbarbadas con puntas montadas de cerámica; arriba con la bola de 6 mm de diámetro, abajo con 10 mm

En ambos casos, el chaflán aplicado era algo grande para la aplicación (Fig. 27) y aunque la herramienta con el mango relativamente fino permitía una buena accesibilidad tanto en el centro de mecanizado como con la máquina manual, generaba vibraciones durante el mecanizado. Basándose en la manipulación observada, el uso en el centro de mecanizado no parece ser óptimo, con la máquina manual sólo si las rebabas no son demasiado grandes. En ese caso, se necesitaría un grano más grueso, que no se investigó.

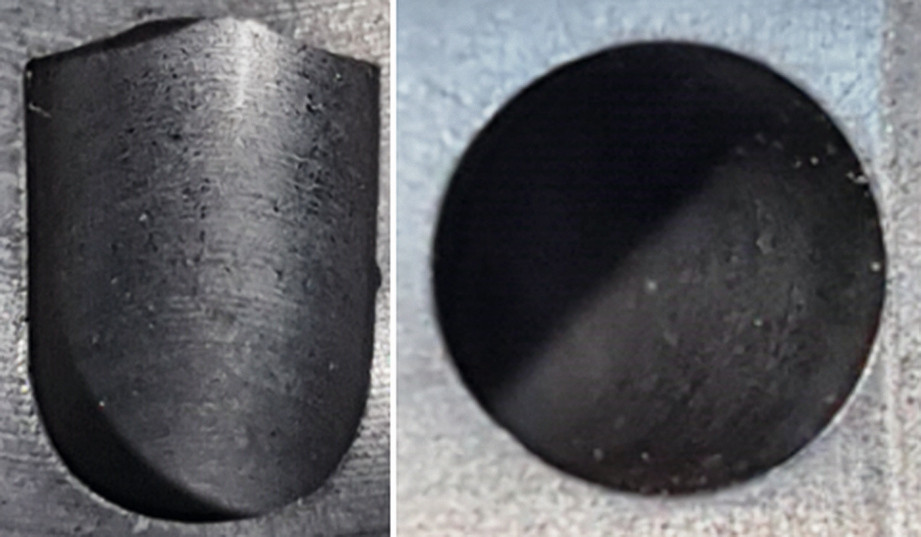

Pruebas de desbarbado con el método de desbarbado termoquímico (TEM)

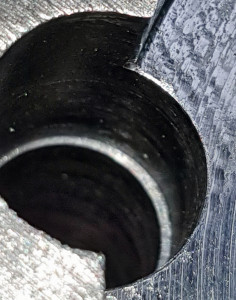

Dado que este método de desbarbado es muy prometedor en función de las consideraciones relativas a la idoneidad de los procesos individuales, se seleccionó para realizar más pruebas. Para estos ensayos se seleccionaron seis piezas de la misma serie que las puntas montadas de cerámica. Por tanto, las rebabas también se produjeron mediante el mismo proceso de mecanizado. Las piezas se desbarbaron o mecanizaron dos veces seguidas, formándose una capa de óxido tras el primer disparo, que se transformó en una capa de óxido negro tras el segundo disparo para facilitar la limpieza. El efecto de desbarbado fue muy bueno en todas las rebabas de la pieza (Fig. 28).

Fig. 28: Resultado del desbarbado termoquímico

Fig. 28: Resultado del desbarbado termoquímico

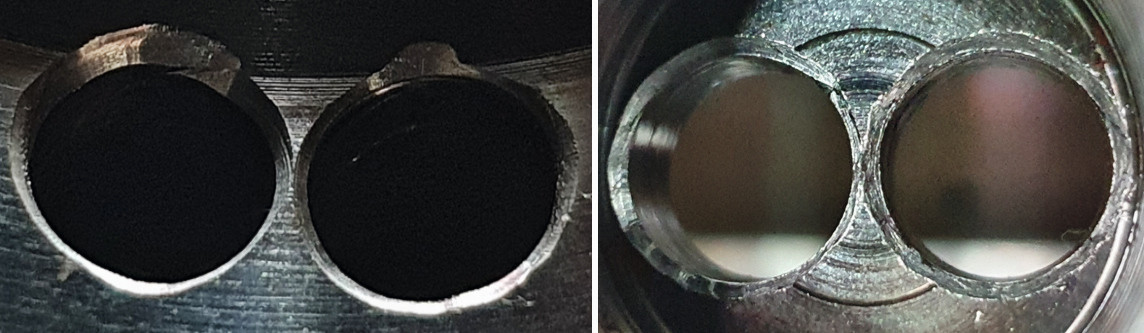

Fig. 29: Taladro laminado liso para investigar los efectos del desbarbado con el método de desbarbado termoquímico; pieza cortada para la investigación Como en este proceso se mecaniza toda la pieza, hubo que examinar más detenidamente algunas otras características de la pieza. Había superficies que se toleraban con un valorRa < 1,2 µm y otras que se toleraban conRa < 0,8 µm, así como superficies laminadas lisas cuyo valorRa debe estar entre 0,1 y 0,2 µm. Todos los valores seguían estando dentro de la tolerancia tras el desbarbado, aunque las superficies se volvieron ligeramente más lisas en dos casos y ligeramente más rugosas en un caso. En una superficie, la relación de contacto del material Rmr debe situarse entre el 50% y el 70%. Sin embargo, tras el desbarbado, todos los valores fueron superiores, aunque en una de las piezas ya era así antes del desbarbado. Estas mediciones de rugosidad se realizaron con el MahrSurf PS10.

Fig. 29: Taladro laminado liso para investigar los efectos del desbarbado con el método de desbarbado termoquímico; pieza cortada para la investigación Como en este proceso se mecaniza toda la pieza, hubo que examinar más detenidamente algunas otras características de la pieza. Había superficies que se toleraban con un valorRa < 1,2 µm y otras que se toleraban conRa < 0,8 µm, así como superficies laminadas lisas cuyo valorRa debe estar entre 0,1 y 0,2 µm. Todos los valores seguían estando dentro de la tolerancia tras el desbarbado, aunque las superficies se volvieron ligeramente más lisas en dos casos y ligeramente más rugosas en un caso. En una superficie, la relación de contacto del material Rmr debe situarse entre el 50% y el 70%. Sin embargo, tras el desbarbado, todos los valores fueron superiores, aunque en una de las piezas ya era así antes del desbarbado. Estas mediciones de rugosidad se realizaron con el MahrSurf PS10.

Por último, había otras preocupaciones: teóricamente sería posible que la superficie laminada lisa cambiara debido al efecto de la combustión. Del mismo modo, las roscas internas ya formadas podrían resultar dañadas, ya que las puntas de las roscas del diámetro del núcleo presentan una separación debido al proceso de formación de la rosca. Estas puntas podrían resultar dañadas por el desbarbado porque su masa es menor, no pueden disipar el calor en el material y, por tanto, arderían como una rebaba.

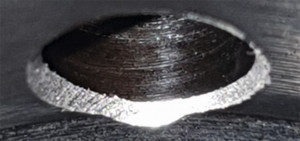

Se prestó especial atención al examen de una superficie laminada lisa. Esta superficie interior de un taladro de 16 mm de diámetro se examinó detalladamente antes y después del desbarbado. La figura 29 muestra una sección de la pieza de acero, que se cortó para poder inspeccionarla también visualmente con microscopio. En la figura 30, la superficie interior se fotografió con un aumento de 20x con el microscopio digital Keyence VHX-7000 y puede verse que es muy regular y conforme a las especificaciones.

Fig. 30: Superficie interior del taladro de la figura 29 con un aumento de 20x

Fig. 30: Superficie interior del taladro de la figura 29 con un aumento de 20x

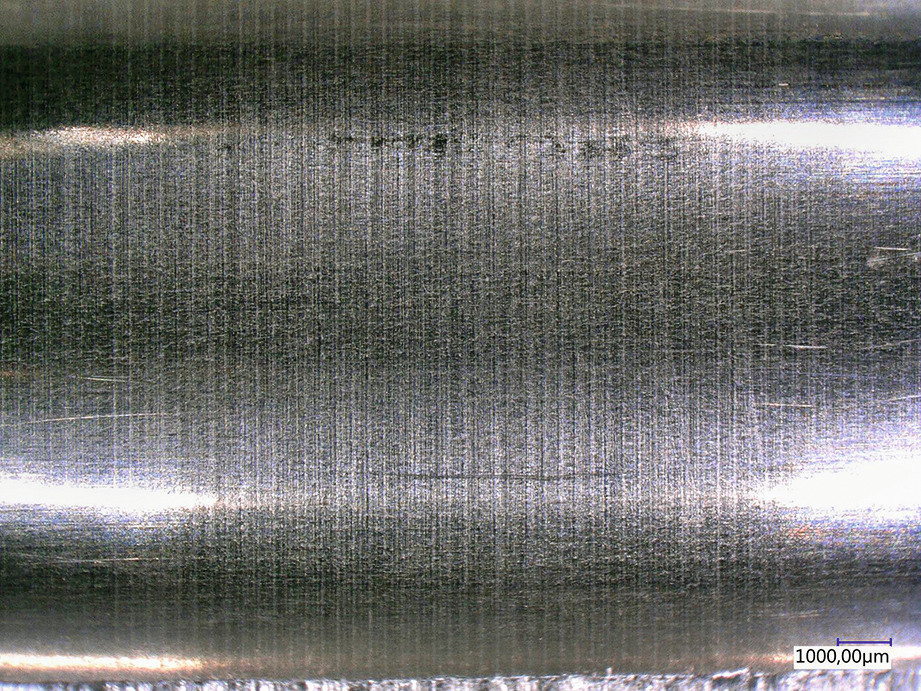

Una medición clásica de la rugosidad con el instrumento de palpado Jenoptik T8000CR también muestra que la superficie se ha mecanizado de forma óptima (Fig. 31). Tanto el perfil de rugosidad como la curva de relación de contacto del material o la distribución de la densidad de amplitud muestran que hay predominantemente unas pocas depresiones y casi ninguna o sólo elevaciones bajas - un perfil de meseta típico que puede producirse fácilmente mediante laminado suave. Esto también lo confirma el valorRSk = -2,28. Otros valores de rugosidad son Rz = 1,77 yRa = 0,15 µm, la relación de contacto del perfil a una profundidad de 0,5 µm era Rmr = 37 % y a una profundidad de 0,528 µmMr1 = 43,77 % (Fig. 31).

Fig. 31: Medición de la rugosidad longitudinalmente en el taladro de la figura 29 o 30

Fig. 31: Medición de la rugosidad longitudinalmente en el taladro de la figura 29 o 30

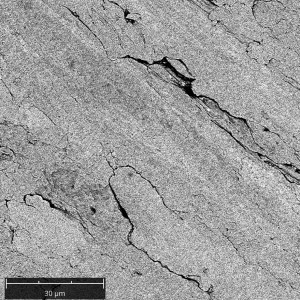

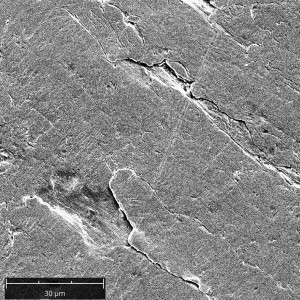

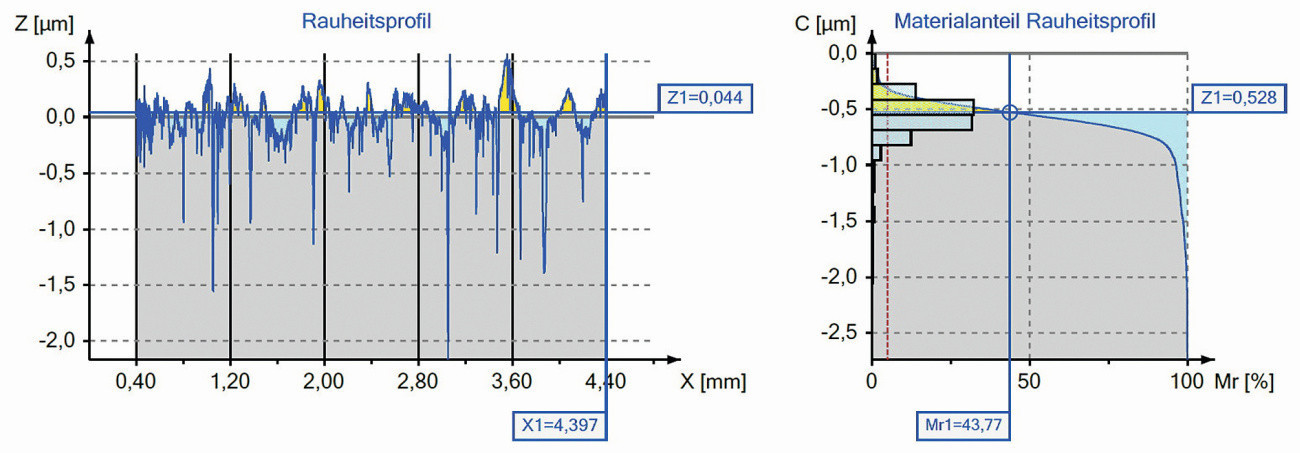

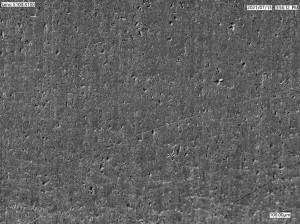

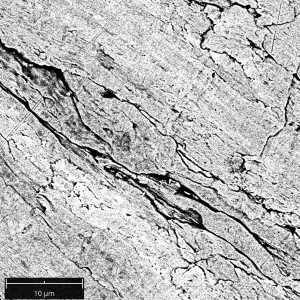

Fig. 32: Pieza de la figura 29 a 100 aumentos tras el desbarbado por TEM Las piezas desbarbadas por TEM no muestran cambios en la superficie que descarten el uso del proceso (Fig. 32). Esto se confirmó examinando una sección de la superficie interior del orificio utilizando el microscopio electrónico de barrido Phenom ProX de ThermoFischer (Figs. 33 y 34). Estas imágenes muestran que, aunque hay claros restos de la remodelación por bruñido (especialmente en la Fig. 34; la dirección de laminación es de abajo a la derecha hacia arriba a la izquierda en todas las imágenes), éstos no se vieron afectados por el bruñido de las rebabas. Por tanto, siempre que no haya restos de rebarbado en las piezas, puede concluirse de esta investigación que las superficies laminadas lisas no impiden el uso del desbarbado por TEM.

Fig. 32: Pieza de la figura 29 a 100 aumentos tras el desbarbado por TEM Las piezas desbarbadas por TEM no muestran cambios en la superficie que descarten el uso del proceso (Fig. 32). Esto se confirmó examinando una sección de la superficie interior del orificio utilizando el microscopio electrónico de barrido Phenom ProX de ThermoFischer (Figs. 33 y 34). Estas imágenes muestran que, aunque hay claros restos de la remodelación por bruñido (especialmente en la Fig. 34; la dirección de laminación es de abajo a la derecha hacia arriba a la izquierda en todas las imágenes), éstos no se vieron afectados por el bruñido de las rebabas. Por tanto, siempre que no haya restos de rebarbado en las piezas, puede concluirse de esta investigación que las superficies laminadas lisas no impiden el uso del desbarbado por TEM.

Resumen

La investigación de algunos procesos de desbarbado seleccionados para una gama determinada de piezas de trabajo ha demostrado que no existe preferencia por un proceso y que algunos de los procesos son posibles en cualquier caso. Para la gama de piezas en cuestión, se seleccionaron de antemano procesos que probablemente fueran adecuados basándose en la experiencia de los ingenieros de planificación y se excluyeron otros que eran muy poco probables u objetivamente inadecuados para las piezas.

El proceso predominante hasta el momento de las nuevas consideraciones era el desbarbado manual, que casi siempre funciona en caso de duda, pero es caro y no siempre da buenos resultados. Los incentivos para utilizar un nuevo proceso incluyen la capacidad tanto de las instalaciones de producción en su conjunto como del departamento de desbarbado manual en particular, así como los costes del procedimiento anterior, que deben reducirse. Todos estos aspectos también deben tenerse en cuenta a la hora de seleccionar posibles nuevos procesos, con el factor añadido de que un nuevo proceso suele requerir inversiones, mientras que el mantenimiento de los procesos actuales no.

Fig. 33a y b: Superficie interior del taladro de la Fig. 29 tras el desbarbado mediante TEM a 2.900 aumentos con electrones secundarios (izquierda) y con el método topográfico (derecha; similar a la iluminación de arriba a la derecha)

Para poder realizar una selección lo más objetiva posible, es conveniente adoptar un enfoque sistemático. Los criterios que deben ponderarse son, por ejemplo

- la calidad del desbarbado, incluida la fiabilidad del proceso

- la integración en el proceso de producción existente

- el espacio necesario para los nuevos sistemas

- la flexibilidad para una serie de piezas de trabajo

- los requisitos de mano de obra

- el tiempo de ciclo y

- la inversión necesaria.

Fig. 34: Superficie interior del taladro de la figura 29 tras el desbarbado mediante TEM con electrones secundarios a 6.900 aumentos Las personas responsables de las distintas áreas de la empresa ponderan estos aspectos o aspectos adicionales de forma diferente. Por ejemplo, los responsables de costes darán más peso a los criterios de la parte inferior de la lista y las personas de control de calidad tenderán a dar prioridad al criterio de la parte superior. En este ejemplo, la ponderación fue realizada por tres personas diferentes de los ámbitos de producción de fresado, diseño y ventas. La fiabilidad del proceso fue valorada en primer lugar por una persona y la calidad del desbarbado por las otras dos. La necesidad de espacio para un posible nuevo sistema fue clasificada en último lugar por dos personas y también por término medio.

Fig. 34: Superficie interior del taladro de la figura 29 tras el desbarbado mediante TEM con electrones secundarios a 6.900 aumentos Las personas responsables de las distintas áreas de la empresa ponderan estos aspectos o aspectos adicionales de forma diferente. Por ejemplo, los responsables de costes darán más peso a los criterios de la parte inferior de la lista y las personas de control de calidad tenderán a dar prioridad al criterio de la parte superior. En este ejemplo, la ponderación fue realizada por tres personas diferentes de los ámbitos de producción de fresado, diseño y ventas. La fiabilidad del proceso fue valorada en primer lugar por una persona y la calidad del desbarbado por las otras dos. La necesidad de espacio para un posible nuevo sistema fue clasificada en último lugar por dos personas y también por término medio.

La valoración de los procesos descritos con más detalle anteriormente también difirió entre las personas que los evaluaron: Un empleado valoró en primer lugar el desbarbado asistido por robot y los otros dos el desbarbado manual en último lugar, entre otras cosas por su gran flexibilidad y por evitar inversiones. Sin embargo, esta consideración también condujo a la posible utilización de nuevas herramientas, como las de la gama mostrada en las figuras 16 y 17 (Galvanotechnik 9/2022, p. 1182/1183), junto con máquinas manuales. Además, debería examinarse en qué medida puede integrarse el desbarbado en los centros de mecanizado sin trabajo adicional irresponsable para cada pieza, a fin de reducir el esfuerzo necesario para el desbarbado manual. Anteriormente se ha señalado que los procesos puramente mecánicos requieren una mayor inversión, pero no son necesariamente adecuados para todas las rebabas. Con ECM también se producen rebabas más grandes, como se muestra en las figuras 7-9 y 13 (Galvanotechnik 9/2022, p. 1181/1182), que pueden provocar cortocircuitos al arrancar con el cátodo (véase la figura 20, Galvanotechnik 9/2022, p. 1184). Aún sería posible subcontratar el desbarbado y utilizar las instalaciones de proveedores de servicios. En el caso que nos ocupa, sin embargo, esto se ve impedido por el plazo excesivamente estrecho que transcurre entre la realización del pedido por parte del cliente y la entrega de las piezas al cliente.

Bibliografía

[1] Schäfer, F.: Untersuchungen zur Gratbildung und zum Entgraten insbesondere beim Umfangsstirnfräsen, Universidad de Stuttgart, Disertación, 1976.

[2] Fertigungstechnik und Betrieb 28 (1987), nº 1, 7

[3] Hauke, T.: SWMS Systemtechnik Ingenieurgesellschaft mbH, https://www.swms.de/blog/autonomes-entgraten-von-strukturbauteilen/, 4 de enero de 2021, consultado el 30 de octubre de 2021

[4] Itasse, S.: Produktion & Fertigung, Maschinenmarkt, Informe sobre la EXPO de desbarbado 2015, https://www.maschinenmarkt.vogel.de/viele-verfahren-ermoeglichen-erfolgreichesentgraten-a-505956/, 28 de septiembre de 2015, (consultado el 17 de septiembre de 2021)

[5] N. N.: One Operation, Las herramientas para mecanizar taladros hacia delante y hacia atrás en una sola operación, publicación de la empresa Heule Werkzeug AG, Balgach, Suiza, V3.0, 05.2019

[6] N. N.: Sistema de desbarbado Back-Burr Cutter & Path; herramienta de desbarbado GMO, desbarbado de alta velocidad HSD, herramientas de desbarbado y biselado, cepillos de desbarbado cerámicos y puntas montadas, publicaciones de la empresa KEMPF GmbH, Reichenbach an der Fils, sin año (consultado el 11.11.2021)

[7] DIN 8590, Proceso de fabricación del desbarbado, Beuth Verlag, Berlín, septiembre de 2003

[8] Beier, H.-M.; Nothnagel, R.: Praxisbuch Entgrattechnik, 2ª edición, Carl Hanser Verlag, Múnich, 2015

[9] Kieser, A.: TEM Basic Information, Kieser TEM Consulting, Versión V2, 1 de septiembre de 2009

[10] N. N.: Desbarbado térmico, publicación de la empresa ATL Anlagentechnik Luhden GmbH, Luhden, 08.2013

[11] N. N.: Desbarbado definido, ECM-Team GmbH Entgrattechnik, Buxheim, 10.2012

[12] Kör, M. (stoba Sondermaschinen GmbH): pers. Comm. 21.7.21

[13] Thilow, A.: Tecnología de desbarbado, 4ª edición, expert Verlag, Renningen, 2012

[14] Schlatter, M.: Deburring by high-pressure water jets. Springer-Verlag, Berlin Heidelberg Nueva York Tokio, 1986

[15] N. N.: Reine Perfektion, publicación de la empresa Piller Entgrattechnik GmbH, Ditzingen, sin año

[16] N. N.: Highly efficient multifunctional cleaning system, catálogo de Sugino Machine Ltd, Tokio, junio de 2017.

[17] mo Magazine for Surface Technology, especial, 5 (2016), 22-24

[18] mo Revista de tecnología de superficies, 72 (2018) 9, 56

[19] mo Revista de tecnología de superficies, Especial, 75 (2021) 10,39