La limpieza de tuberías es una forma especial de limpieza con vapor seco. También en este caso, el proceso puede alcanzar la velocidad de limpieza necesaria para la producción de tubos y ofrecer resultados fiables. Los diámetros exteriores de los tubos y la estructura de la superficie desempeñan aquí un papel secundario. Penúltima parte de la serie de doce partes sobre limpieza.

Pruebas y resultados con modelos de tecnología de máquinas de vapor, efecto del vapor saturado

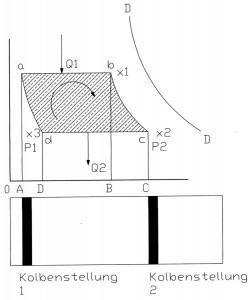

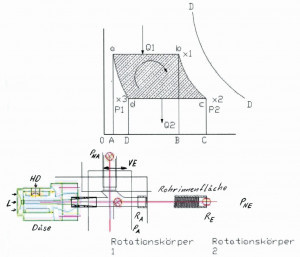

Fig. 1: Modelo de diagrama adiabático de un motor alternativo accionado porvaporLa cantidad de calor Q₁ se suministra continuamente al agua del generador de vapor mediante el calentador eléctrico de camisa tubular. Como la sección transversal de salida del generador de vapor permanece invariable en tamaño y forma durante el proceso y la presión se mantiene constante con una tolerancia de +/- 0,5 bar mediante el control del calentador eléctrico, la temperatura a la salida del generador de vapor T1 también permanece casi constante en +/- 2K. Desde el punto de partida a, el sistema alcanza el punto b después de un tiempo t₁, la cantidad de vapor x₁ se ha producido y fluye a través de la herramienta de boquilla en la sección transversal de la tubería interior (χ = cantidad de vapor).

Fig. 1: Modelo de diagrama adiabático de un motor alternativo accionado porvaporLa cantidad de calor Q₁ se suministra continuamente al agua del generador de vapor mediante el calentador eléctrico de camisa tubular. Como la sección transversal de salida del generador de vapor permanece invariable en tamaño y forma durante el proceso y la presión se mantiene constante con una tolerancia de +/- 0,5 bar mediante el control del calentador eléctrico, la temperatura a la salida del generador de vapor T1 también permanece casi constante en +/- 2K. Desde el punto de partida a, el sistema alcanza el punto b después de un tiempo t₁, la cantidad de vapor x₁ se ha producido y fluye a través de la herramienta de boquilla en la sección transversal de la tubería interior (χ = cantidad de vapor).

A una presión atmosférica aproximada de 1 bar, el manómetro de la caldera de vapor indica 0 bar, 1 kg de vapor ocupa un espacio de unos 1700 litros. A una presión de 10 bares, el manómetro indica una sobrepresión de vapor de 9 bares, 1 kg de vapor sólo tiene un volumen de 240 litros.

Si se calienta 1 litro de agua (1 kg de agua) de 0 a 100 °C a una presión de 0 bar en la caldera de vapor, se necesitan 417,5 kJ. Si esta cantidad de 1 kg de agua se convierte completamente en vapor a 0 bares de presión en la caldera de vapor, se necesitan otros 2257,9 kJ. Esto significa que 1 kg de agua fresca a 0 bares de presión en la caldera de vapor en la secuencia de prueba requiere aproximadamente 2675,4 kJ de energía eléctrica de calefacción, es decir, 743 Wh de energía calorífica. En este cálculo, las pérdidas se fijan en cero.

Si se calienta 1 litro de agua (1 kg de agua) de 0 °C a 180 °C a una presión de 10 bares en la caldera de vapor, se necesitan 763 kJ. Si esta cantidad de 1 kg de agua se convierte completamente en vapor a 10 bares de presión en la caldera de vapor, se necesitan otros 2014 kJ. Esto significa que 1 kg de agua dulce en la secuencia de prueba requiere aproximadamente 2777 kJ de energía eléctrica de calefacción, es decir, 771 Wh de energía calorífica. Las pérdidas se fijan en cero en este cálculo.

La figura 1 muestra los supuestos del modelo para una máquina de vapor de pistón como un resumen de líneas adiabáticas. El área encerrada por las líneas es el trabajo, la energía del sistema.

La figura 2 muestra los supuestos del modelo para una máquina de vapor de limpieza de la superficie interna del tubo como una visión general adiabática. El área delimitada por las líneas es el trabajo, la energía del sistema. En este modelo, el trabajo actúa en procesos diferentes a los de la figura 1.

Fig. 2: Modelo de diagrama adiabático de un sistema de limpieza superficial de tuberías internas accionado por vapor El modelo de la figura 1 se ha utilizado varias veces históricamente y es suficientemente conocido. En una modificación de este modelo, el objeto de este trabajo se modela en la Figura 2. En primer lugar, se explica el modelo de la figura 1.

Fig. 2: Modelo de diagrama adiabático de un sistema de limpieza superficial de tuberías internas accionado por vapor El modelo de la figura 1 se ha utilizado varias veces históricamente y es suficientemente conocido. En una modificación de este modelo, el objeto de este trabajo se modela en la Figura 2. En primer lugar, se explica el modelo de la figura 1.

Se supone que las líneas adiabáticas ad y bc pasan por los puntos a y b. El vapor se expande adiabáticamente desde el punto b hasta el punto c. La presión pasa de p1 a p2.

La temperatura desciende de T1 a T2 y la cantidad específica de vapor cambia de valor de x₁ a x2. En una máquina de vapor de pistón, el pistón se desplazaría ahora a la posición inicial. La masa en la cámara del cilindro se comprime a lo largo de esta trayectoria c hasta d a presión constante p2 y temperatura constante T2. Se alcanza el punto d y, por tanto, el ad adiabático. En esta fase, el vapor se condensa, la cantidad de calor Q2 se disipa y la cantidad específica de vapor cambia el valor de x2 a x3, se hace más pequeña. Como en el caso que estamos investigando el vapor no se encuentra en la cámara de cilindros de una máquina de vapor, utilizaré este modelo como plantilla y lo adaptaré a mis condiciones.

El modelo según la figura 2

El cuerpo giratorio cae mecánicamente en caída libre en la sección transversal de la tubería interna de la estación de arranque a a una presión pA*. Los siguientes cuerpos giratorios, que se encuentran antes de la barrera de separación mecánica, cierran en gran medida la conexión con la atmósfera con la presión pNA**. Se crea una especie de cámara en la que el cuerpo giratorio se orienta en la posición de partida en la dirección de la sección transversal interna de la tubería.

Alternativamente, sería concebible el rodaje hacia dentro, es decir, una aceleración inicial por rodaje del cuerpo giratorio. Este caso se ensayó en este trabajo, pero no se investigó más a fondo por falta de tiempo. En los ensayos se observó un comportamiento divergente de los parámetros de limpieza. Como no se observó ninguna mejora significativa en los resultados de limpieza de las muestras, se anuló esta dirección de prueba.

Las superficies de contacto entre la cámara de arranque y el tubo a limpiar son eléctricamente no conductoras. Toda la longitud del tubo está montada o sujeta de forma no conductora. Para optimizar y ajustar la carga superficial del tubo que se va a limpiar, la superficie del tubo se conecta a una fuente de tensión continua ajustable con cualquier polaridad. En los experimentos, la tensión continua aplicada varía entre 0 y 4 voltios y entre 0 y 0,1 A.

En nuestro caso modelo, el flujo adiabático desde x2 a través de x3 hasta a no se produce por condensación en la sección transversal interna de la tubería, sino que el vapor escapa por la salida de la tuberíaRE a la atmósfera adyacente a la presión PNE. El vapor cargado de suciedad desprendida de las superficies internas de la tubería se abre paso hasta el depósito de condensación, diseñado como depósito colector. La atmósfera adyacente se reduce a una presión negativa PNE de -100 mbar a través de una tobera Venturi. De este modo, el vapor se transporta de forma segura como una hilera de vapor contaminado hasta la sección transversal de condensación. A la salida de la sección transversal de condensación, el vapor condensado gotea en el depósito colector. Aquí, la desemulsificación hace que los aceites floten y la sedimentación provoca la formación de un sedimento compuesto por virutas y residuos minerales. Como el condensado tratado por filtración mecánica a 40 °C a 70 °C se vuelve a introducir en el generador de vapor como agua de alimentación purificada a una sobrepresión de 11 bares, el agua circula en un sistema cerrado. Debe añadirse una pequeña cantidad de agua fresca al proceso. Cuando se alcanza el punto x2, el cuerpo giratorio se desplaza fuera de la sección transversal interna de la tubería hacia el exterior, hacia la atmósfera circundante con la presión PNE.

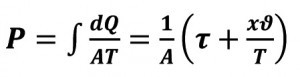

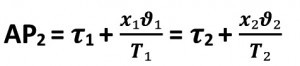

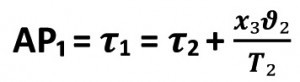

Los cálculos para la descripción del modelo según la figura 2

Los calores latentes δ1 y δ2 tienen las temperaturas T1 y T2. La cantidad de calorQ1 se libera en la "trayectoria adiabática" desde la sección transversal del tubo. El aire, la pared interior del tubo y el cuerpo giratorio absorben esta cantidad de calor Q1.

Q1 = x1 δ1<1>

La cantidad de calor Q2, que se extrae del aire de la tubería, de la pared interior de la tubería y del cuerpo giratorio en el proceso de desplazamiento del cuerpo giratorio a través de la sección transversal interior de la tubería o se "consume" convirtiendo la forma de energía, se calcula de la siguiente manera

Q2 = δ2(x2 - x3)<2>

Esta energía puede medirse como el calentamiento de los cuerpos giratorios, de las tuberías limpias y del entorno. En este trabajo, los valores de esta cantidad de energía no se determinan, ya que el generador de vapor tiene suficientes reservas en la salida y el resultado de la limpieza de las superficies interiores de las tuberías se define como esencial para la tarea. No cabe duda de que existen reservas de ahorro energético para futuros sistemas.

El trabajo obtenido Lm resulta de

A Lm =Q1 - Q2<3>

El índice m pretende indicar que el trabajo ALm está próximo a un máximo. Como en la máquina de pistones, se puede suponer un ciclo de Carnot para el modelo. En nuestro caso, el cuerpo giratorio flota a través de la sección transversal interior del tubo, sobre un colchón de vapor de aire, en un flujo de aire-vapor.

"El proceso de Carnot es un proceso circular ideal-típico que debe seguir el fluido en una máquina de calor para tener el mismo estado energético después de pasar por el proceso que al principio del mismo. El proceso es reversible, es decir, la dirección en la que se recorre el proceso es reversible. El proceso de Carnot es un proceso básico importante en termodinámica, se utiliza como proceso de comparación teórica ideal para investigar procesos reales. Se trata de un proceso calor-fuerza. Fue introducido por Nicolas Leonard Sadi Carnot para investigar cuán eficientes podían ser las máquinas térmicas (especialmente las de vapor en aquella época). El proceso de Carnot no puede realizarse en la práctica, tiene carácter de modelo.

El proceso de Carnot se basa en la observación fundamental de que la energía calorífica que fluye de un cuerpo a otro cuando dos cuerpos de distinta temperatura entran en contacto se pierde en última instancia para generar energía mecánica. Por lo tanto, un proceso ideal debe evitar tales contactos".

(http://www.uni-protokolle.de/Lexikon/Carnot-Prozess.html )

La curva adiabática tiene dQ = 0, por lo que el valor de P es un valor constante. La presión de vapor en la sección transversal interna de la tubería será casi constante, ya que la pérdida debida a la condensación en la salida de la tubería se complementa continuamente en la entrada de la tubería, es un equilibrio.

Si se mueve más de un cuerpo giratorio en la tubería al mismo tiempo, el equilibrio se altera, la temperatura y la presión empiezan a fluctuar y puede producirse condensación en el interior de la tubería. Las secuencias de ciclos enteros de cuerpos giratorios que se desplazan simultáneamente por la tubería influyen sin duda en la pérdida de energía. En las pruebas realizadas, no se identificaron ventajas reconocibles de tener más de un cuerpo giratorio en la tubería al mismo tiempo. Se produjeron colisiones mecánicas entre los cuerpos giratorios, lo que provocó irregularidades en la secuencia de movimiento y bloqueos mecánicos. Por tanto, se propone la utilización de un cuerpo giratorio por revolución y se investiga en series de pruebas. Varias bolas en el interior del tubo perturban, incluso interrumpen, el equilibrio entre la entrada y la salida del tubo. El flujo impulsor se interrumpe de forma irregular y sigue irregularmente a la bola que se desplaza por la tubería.

Para la bc adiabática se aplica lo siguiente

para una curva adiabática, dQ = 0, por lo tanto el valor P = const.

Para la tasa adiabática bc en el accionamiento del pistón

Para la adiabática ad en el accionamiento del pistón

Porque el valor x = 0 en el punto a

Después de más de 30 minutos de funcionamiento del sistema, el calentamiento y el enfriamiento se estabilizan en una presión casi constante en la tubería y en una temperatura estable de la tubería cuando la tubería limpia abandona el sistema.

Los diagramas generales de temperatura, presión y tiempo se derivan de las afirmaciones anteriores. El recalentamiento de vapor seco y/o sobrecalentado muestra aumentos significativos de temperatura en la sección transversal de la tubería con un porcentaje menor de potencia calorífica en el generador de vapor.

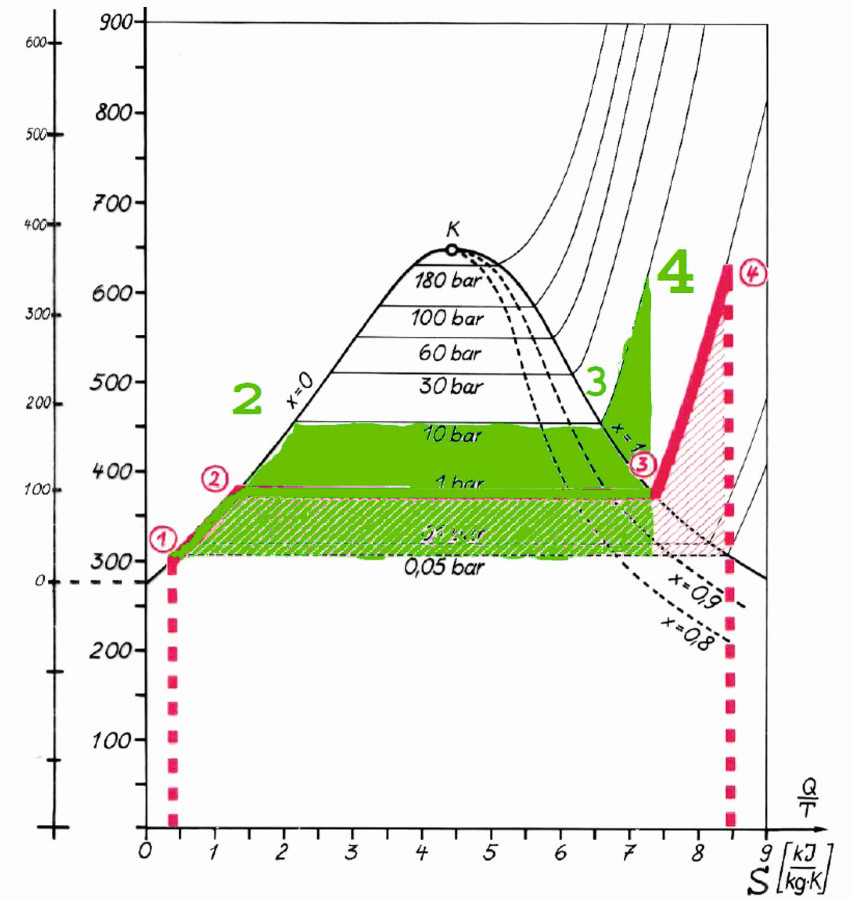

La figura 3 muestra los cambios de energía y la modelización para el diseño de la tecnología del sistema.

Fig. 3: Diagrama de la capacidad calorífica específica de la temperatura (cantidad de energía) para la vaporización a 10 bares y el recalentamiento hasta 320 °C (cantidad de energía necesaria para calentar 1 kg de una sustancia en 1 °K)

Fig. 3: Diagrama de la capacidad calorífica específica de la temperatura (cantidad de energía) para la vaporización a 10 bares y el recalentamiento hasta 320 °C (cantidad de energía necesaria para calentar 1 kg de una sustancia en 1 °K)

Basado en un diagrama RWE de Internet (Anwendungstechnik 1983), el experimento de este trabajo se muestra en verde. En el generador de vapor, el agua se calienta eléctricamente a 200 °C. El vapor seco fluye continuamente a través de las boquillas de limpieza desde la salida del generador de vapor, casi sin gotas de agua. La presión de 9,5 bar a 10 bar en el generador de vapor se mantiene durante todo el periodo de utilización. La boquilla de vapor con una sección transversal de admisión para el aire ambiente se calienta mediante una pistola de aire caliente a una temperatura ambiente de 320 °C. El aire aspirado y el vapor procedente del generador de vapor se calientan en la tobera mediante el aire caliente de la pistola de aire caliente. El vapor que sale se sobrecalienta antes de salir por la tobera Venturi y se mezcla con el aire caliente añadiéndolo. Se forma una mezcla de aire caliente entre 20 y 320 °C y vapor de agua sobrecalentado procedente del generador de vapor. La energía disponible para limpiar la superficie interior del tubo y acelerar los cuerpos giratorios es infinitamente variable.

Los resultados de limpieza medidos muestran que, con el ajuste máximo mencionado, queda un mínimo de contaminación residual en la tubería; no se detecta ninguna materia extraña indeseable en la superficie interior de la tubería. A modo de prueba, se limpia un lote de tubos durante 6 semanas con este ajuste. Los resultados de la limpieza son estables, la instalación funciona como un sistema sin defectos.

El circuito de agua del sistema funciona tal como se describe en el modelo. El número de ciclos del cuerpo de rotación varía entre 5 y 30 ciclos.

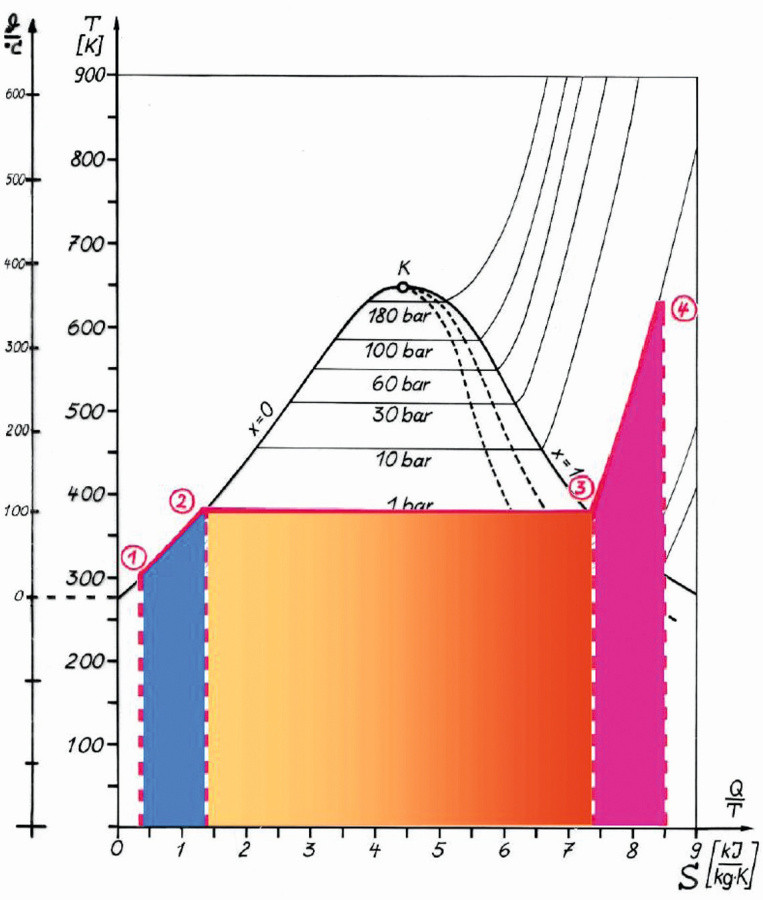

En la figura 4 se hace referencia a un ejemplo de diapositiva de RWE. La parte verde de la curva de la figura 3 puede trasladarse a este diagrama. Esto significa que los componentes del calor suministrado varían en valor, pero son comparables en cuanto a su presencia y efecto en la tarea de limpieza. El calor del líquido en el generador de vapor (azul en la Fig. 4), el calor de vaporización por encima del nivel del líquido en el generador de vapor (naranja) y el calor de sobrecalentamiento debido al recalentamiento eléctrico en la boquilla (rojo) constituyen el calor suministrado. La vaporización a una temperatura de hasta 200 °C da lugar a un aumento del trabajo mecánico recuperable, es decir, la energía cinética necesaria para los cuerpos giratorios y la energía de flujo en el interior de la tubería se aportan aquí. La zona de calor residual se encuentra por debajo de la línea horizontal que pasa por el punto 1. Los depósitos de líquido y las tuberías son las zonas de mayor pérdida de energía. En las pruebas, estas zonas se cubrieron con un aislamiento de 45 mm de espesor desde el exterior.

Fig. 4: Diagrama de la capacidad calorífica específica de la temperatura (cantidad de energía) para la vaporización a 1 bar y el recalentamiento hasta 320 °C, calor suministrado

Fig. 4: Diagrama de la capacidad calorífica específica de la temperatura (cantidad de energía) para la vaporización a 1 bar y el recalentamiento hasta 320 °C, calor suministrado

Las zonas de condensación y extracción de vapor no se aislaron deliberadamente. Aquí, la pérdida de calor debe soportar la condensación de los vapores. La tobera Venturi del sistema de extracción de vapores enfría de forma fiable los vapores hasta una condensación de 50 °C a 70 °C en el depósito colector. Sin embargo, el depósito colector está aislado al máximo, ya que sólo el agua de alimentación del generador de vapor calentada a 40 °C como mínimo garantiza una larga vida útil de la mecánica del generador de vapor.

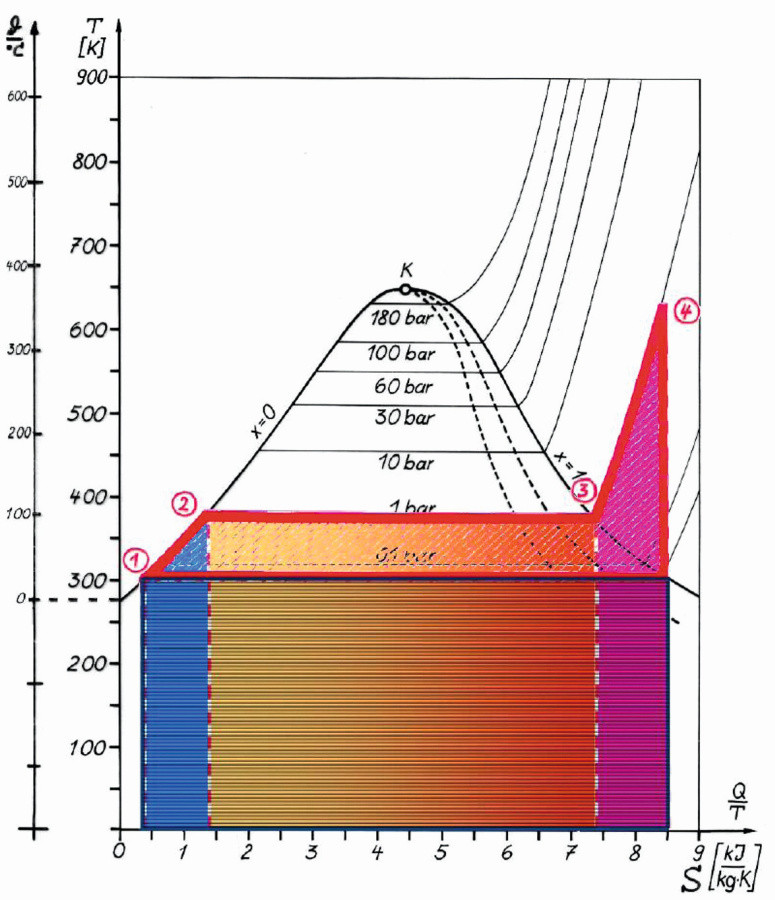

En el diagrama de la figura 5, las energías utilizables pueden leerse entre los puntos 1-2-3-4-1. Por debajo de la línea 1-5 hasta la abscisa se encuentra la zona de pérdida de energía, energía que no se puede utilizar para la tecnología prevista. Las zonas se recortan esquemáticamente en la figura 6.

Fig. 5: Diagrama de la capacidad calorífica específica de la temperatura para la evaporación a 1 bar y el recalentamiento hasta 320 °C, calor suministrado

Fig. 5: Diagrama de la capacidad calorífica específica de la temperatura para la evaporación a 1 bar y el recalentamiento hasta 320 °C, calor suministrado

El rendimiento aumenta con el aumento de la temperatura en el generador de vapor y con el aumento del recalentamiento. Se observa que el aporte de energía en el rango de recalentamiento aumenta el rendimiento de forma más eficaz. Por lo tanto, en los experimentos de prueba de esta tesis se trabaja con sobrecalentamiento partiendo de diferentes presiones/temperaturas iniciales.

En el tramo de transporte anular del vapor desde la salida del generador de vapor hasta una longitud de manguera de 16 m con una sección transversal de manguera libre de 5 mm, el vapor liberó al medio ambiente entre 10 K y 20 K. En todas las pruebas se dispone de vapor saturado de 5 a 8 bar a 150 a 180 °C para alimentar las boquillas.

Fig. 6: Eficacia de la vaporización para generar trabajo mecánico

Fig. 6: Eficacia de la vaporización para generar trabajo mecánico

El diseño especial de la tobera, una tobera de dos sustancias como tobera Venturi con efecto de remolino, permite la mezcla de vapor con una velocidad de flujo cercana a la velocidad del sonido en la sección transversal de salida. Las toberas de chorro completo adicionales con entrada en el canal de la tobera Venturi aumentan el efecto de succión en la entrada de aire. El aire de la sala se aspira aquí y se mezcla con el vapor. El remolino del flujo de vapor fuerza el flujo de vapor hacia el exterior. Se forma un tubo de flujo que gira rápidamente. En este tubo de flujo se aspira el aire ambiente.

Para el recalentamiento, se insufla aire caliente (de 100 a 400 °C) en la sección transversal de entrada de aire mediante una pistola de aire caliente. El cuerpo de la tobera adquiere la temperatura del aire calentado y se convierte así en una tobera de vapor calentado. Como resultado, el vapor que sale se recalienta directamente y fluye a una temperatura más alta que cuando sale del generador de vapor, a pesar de la alta velocidad de flujo. Por lo tanto, en estas series de pruebas tenemos claramente vapor sobrecalentado mezclado con aire interior calentado. Las proporciones de volumen de vapor y aire eran adecuadas para las dimensiones del aparato y la tarea de trabajo. La dosificación y el ajuste de la temperatura y la presión en la entrada de la sección transversal del tubo interior eran, por tanto, infinitamente variables. Al añadir aire interior, la cámara con el cuerpo giratorio recibió un fuerte impulso de vapor-aire debido a la resistencia al flujo del cuerpo giratorio. Esto arrancó el cuerpo giratorio como un proyectil. A lo largo de la tubería, el cuerpo giratorio flotó por ella a la velocidad de un proyectil, en gran parte sin tocar la pared. El tubo ya había alcanzado una temperatura de más de 100 °C tras la primera pasada. Después de 3 pasadas, la tubería había alcanzado la temperatura del vapor, es decir, entre 150 y 180 °C. Esto significaba que se había eliminado entre el 99% y el 100% del aceite, los refrigerantes lubricantes, las virutas y los minerales de la superficie interior del tubo. El tubo se enfrió por debajo de 50 °C y se secó al 100% con hasta cinco pasadas del cuerpo giratorio, que se acciona únicamente con aire comprimido.

No se utilizan productos químicos adicionales durante todo el proceso de limpieza. Como en el caso de prueba se trataba de tubos de intercambiador de calor V2A con roscas internas, no se utilizó pasivación. La superficie interior de los tubos se enfrió a temperatura ambiente mediante aire comprimido y se entregó al embalaje, una caja de madera forrada con papel de aluminio. La temperatura de la superficie de los tubos en el momento del embalaje era inferior a 40 °C, ya que estaban envueltos en una película de plástico.

La prueba visible de limpieza interior se realizó disparando cilindros de espuma blanca una vez a través del tubo interior utilizando aire comprimido, como se muestra en la figura 7. El cilindro de prueba blanco estaba seco y ligeramente gris después de la prueba; las imágenes muestran ejemplos después de 22 metros de tubería roscada con una anchura libre de 19 mm. Lamentablemente, los protocolos de prueba del laboratorio no son públicos.

|

Número de imagen de la prueba |

Observación |

|

Rosca de tubo de intercambiador de calor enrollada, diámetro libre 19 mm |

|

|

Rosca de tubo de intercambiador de calor laminada, diámetro claro 19 mm |

|

|

Rosca de tubo de intercambiador de calor laminada, diámetro claro 19 mm |

|

|

Rosca de tubo de intercambiador de calor laminada, diámetro claro 19 mm - Cilindro de ensayo de espuma blanca |

|

|

Rosca de tubo de intercambiador de calor laminada, diámetro claro 19 mm |

Parámetros tecnológicos para el éxito de la limpieza de superficies con vapor sobrecalentado

Estas cifras se determinan teóricamente de dos maneras diferentes. También se determinaron las velocidades de flujo del vapor y del aire aspirado. La carga galvánica y la velocidad de flujo son esenciales para la limpieza. La temperatura acelera considerablemente la separación de cargas o la igualación de cargas entre la superficie del componente y las partículas de suciedad. Debido a sus propiedades físicas, el vapor no puede transferir energía mecánica directamente. Como el vapor pierde aproximadamente 1.700 veces su volumen por condensación cuando sale de la boquilla, siempre se crea un vacío. Si el sistema no está sellado herméticamente, el aire es aspirado y genera el flujo de aire. Éste puede transportar, aspirar o expulsar partículas según las leyes del movimiento del aire. El intersticio anular es la tobera anular "móvil", es decir, la forma y la sección transversal determinan el comportamiento del flujo, determinan la temperatura y la velocidad y la pérdida de energía. Habría que derivar una fórmula para diseñar un sistema. El vapor se condensa aproximadamente a Mach 1, es decir, se precipita por delante del aire aspirado, antes de que éste llegue, el vapor debe condensarse. Todavía no se puede decir con exactitud qué presión se alcanzará, aunque se dispone de estimaciones y cálculos iniciales. Lo que sí es seguro es que el "flujo de limpieza", formado por el vapor caliente que se condensa y el aire, debe ser de al menos 25 m/s multiplicado por 5, es decir, aproximadamente 125 m/s y más. Esta afirmación se basa en pruebas realizadas con alambres trefilados a una velocidad de hasta 35 m/s. La estación colectora debe extraer la cantidad de aire que la bola empuja delante de ella, preferiblemente un poco más. Por lo tanto, si se parte del sistema de muestreo, hasta

21 m x (Dm 15 mm)2xPi/4= volumen interno de la tubería

se desplazan a la velocidad de la bola. La bola debe tardar menos de 1 s en recorrer la distancia, es decir, 1 s para el cálculo. Esto da como resultado aproximadamente 4 dm3/seg. de aire, es decir, 14m3/h. Por lo tanto, tiene sentido diseñar la tobera de aspiración con un diámetro aproximadamente dos veces mayor con el mismo diseño que la tobera de vapor. La tarea se resuelve con aire comprimido regulable, entre 4 y 6 bar con una manguera de alimentación de 8 mm de sección.

Los siguientes cálculos resultan para la limpieza de una tubería de intercambiador de calor con una longitud de tubería de 21 metros:

La potencia calorífica eléctrica consumida se midió en el sistema de limpieza en un máximo de 14 kWh, para la limpieza externa e interna en funcionamiento paralelo.

Los tubos intercambiadores de calor con una longitud de 21 metros y un diámetro exterior de 22 mm se limpiaron por dentro y por fuera después del laminado.

Se pueden hacer afirmaciones comparables para una longitud de abertura de boquilla de 180 mm con una anchura de abertura de 0,05 mm, boquilla ranurada.

- ¿Qué cantidad de agua Q? se vaporiza y condensa con una cantidad de energía (calor) consumida Q= 14 kW h?

1. Calentando el agua hasta la temperatura de ebullición (100 °C):

(Wa. = agua; Da. = vapor) Q1 = m(Wa.) * cp(Wa.) * (100 °C-70 °C) = Q? kg * 4,2 kJ/kg/°C * 30 °C = 17640 kJ para 140 litros de agua

2. evaporación del agua a la temperatura de ebullición:

Q2 = m(W a.) * Delta HV(W a.) = Q? kg * 2256 kJ/kg = 157920 kJ para 70 litros de agua,

3. calentando el vapor de 100 a 180 °C:

Q3 = m(Da.) * cp(Da.) * (180 °C - 100 °C) = Q? kg * 2,0 kJ/kg/°C * 80 °C = 9800 kJ para 61 kg de vapor de agua

4. sobrecalentamiento con aerotermo

Q4 = m(Da.)* cp(Da.) * (300 °C - 180 °C) = 20 kg * 2,0 kJ/Kg/°C * 120 °C = 4800 kJ → Q4= 1,33 kW h.

- Necesidad total de calor:

Q = Q1 + Q2 + Q3 = 50360 kJ (14 kW h) → + 1,33 kW h para el recalentamiento en la tobera de vapor.

- Necesidad total de calor tras alcanzar las temperaturas de funcionamiento en la prueba con una longitud de la ranura de la tobera de 180 mm y una anchura de la rendija de 0,05 mm: Q = 27447 kJ (aprox. 7 kW h)

- 14 kW h= Q? kg * 4,2 kJ/kg/°C * 30 °C + Q? kg * 2256 kJ/kg + Q? kg * 2,0 kJ/kg/°C * 80 °C

- Q? = 50360 kJ /(4,2 kJ/kg/°C * 30 °C + 2256 kJ/kg + 2,0 kJ/kg/°C * 80 °C )

- Q? = 50360kJ /(126kJ/kg + 2256kJ/kg + 160kJ/kg)=50360kJ / 2542kJ/kg= 19,8 kg de agua

- 20 litros de agua por hora se convierten en vapor sobrecalentado, que fluye a través de la tobera de trabajo

- Dado que los vapores en la zona de trabajo de la tobera de vapor se extraen y condensan de forma inmediata y continua en el depósito colector, las cantidades de agua fresca procedentes de la tubería de agua fresca son inferiores a 5 litros/h.

Conversión a kW h (1 kW h = 3600 kJ): 50360 kJ aprox. = 14 kW h

- El consumo de energía es muy bajo en comparación con otros sistemas. La velocidad de avance de la boquilla de trabajo puede ser de hasta 10 m/seg. La limitación de potencia está restringida por las propiedades de la suciedad limpiada. Con alambre de soldadura trefilado se han probado 10 m/seg, con superficies planas con "boquilla plana 180 mm" 2 m/seg. La distancia entre la salida de la tobera - boquilla y la superficie - componente debe estar entre 5 y 30 mm, cuanto menor sea la distancia más efectiva será la limpieza.

La carga galvánica y la velocidad del flujo son esenciales para la limpieza. Una temperatura más elevada acelera significativamente la separación de cargas o la igualación de cargas entre la superficie del componente y las partículas de suciedad.

Debido a sus propiedades físicas, el vapor HP por sí solo no puede generar suficiente energía mecánica para eliminar las partículas de suciedad. Como el vapor HP pierde aproximadamente 1700 veces su volumen por condensación cuando sale de la boquilla, se aspira aire y se genera un flujo de aire. Este flujo de aire puede transportar las partículas de suciedad, aspirarlas o soplarlas.

El intersticio anular es la tobera anular "móvil", es decir, la forma y la sección transversal determinan el comportamiento del flujo, determinan la temperatura y la velocidad, así como la pérdida de energía. Para la planificación de proyectos de sistemas de limpieza, se creará un cálculo para diferentes tareas de limpieza en otras series de pruebas, lo que permitirá la planificación de proyectos de un sistema de limpieza con los parámetros determinados.

El vapor se condensa a aprox. Mach 1 en el diámetro interior del tubo. El espacio anular entre la bola y el diámetro libre de la tubería es un factor importante en el resultado de la limpieza.

Es cierto que el "flujo de limpieza" en el hueco anular compuesto por vapor caliente de condensación y aire calentado debe ser de al menos 25 m/seg multiplicado por cinco, es decir, aprox. 125 m/seg y más rápido. Estas afirmaciones se determinan en las pruebas con alambres trefilados. Se está trabajando para completar los cálculos.

La estación colectora de la bola debe extraer la cantidad de aire que la bola empuja delante de ella, preferiblemente un poco más.

Si partimos del sistema de muestras, a la velocidad de la bola se desplaza hasta 21 m x (Dm 15mm)2 x Pi/4 = volumen interno del tubo. La bola necesita menos de 1 segundo para recorrer los 21 m de longitud de la tubería; para el cálculo se parte de 1 segundo. Esto da como resultado aproximadamente 4 dm3/seg de aire/vapor, es decir, 14m3/h. Por lo tanto, tiene sentido diseñar la tobera de aspiración con un diámetro aproximadamente dos veces mayor con el mismo diseño que la tobera de vapor. Alimentada con aire comprimido regulable, entre 4 y 6 bar con alimentación de manguera de 8 mm de sección, la tarea está cumplida.

Reflexiones sobre la limpieza de superficies de tuberías con vapor galvánico de alta presión

Las pruebas demostraron que la velocidad de limpieza necesaria para la producción de tubos, inferior a 5 m/seg con este proceso de vapor a alta presión, produce resultados fiables con esta tecnología. Los diámetros exteriores de los tubos y la estructura de la superficie, lisa o laminada, desempeñan un papel secundario. Lo mismo ocurre con las superficies interiores de los tubos.

Los tubos curvados pueden limpiarse por fuera sin restricciones. Las secciones transversales internas de las curvas de los tubos deben permitir el paso seguro de la bola. Si se van a limpiar diferencias en la holgura anular superiores al 10 %, puede producirse condensación en las secciones transversales ensanchadas, con la consiguiente formación de depósitos. El soplado de refrigeración con aire comprimido sólo puede compensar esto de forma limitada.

Si es posible, al menos la boquilla debería cargarse galvánicamente con 3 voltios. Sería mejor cargar adicionalmente las tuberías a limpiar.

* pA = sobrepresión normal a la atmósfera

** pNA = presión respecto a la atmósfera de presión normal