Las posibilidades de la limpieza electrogalvánica con vapor seco, también denominada limpieza con vapor a alta presión en la serie de limpieza, se han examinado detalladamente en los artículos. En esta última entrega de la serie, hacemos balance. ¿Qué puede hacer el proceso de limpieza, qué otras aplicaciones técnicas son necesarias para lograr el resultado de limpieza deseado y qué ejemplos prácticos existen?

Resultados de limpieza con vapor galvánico de alta presión

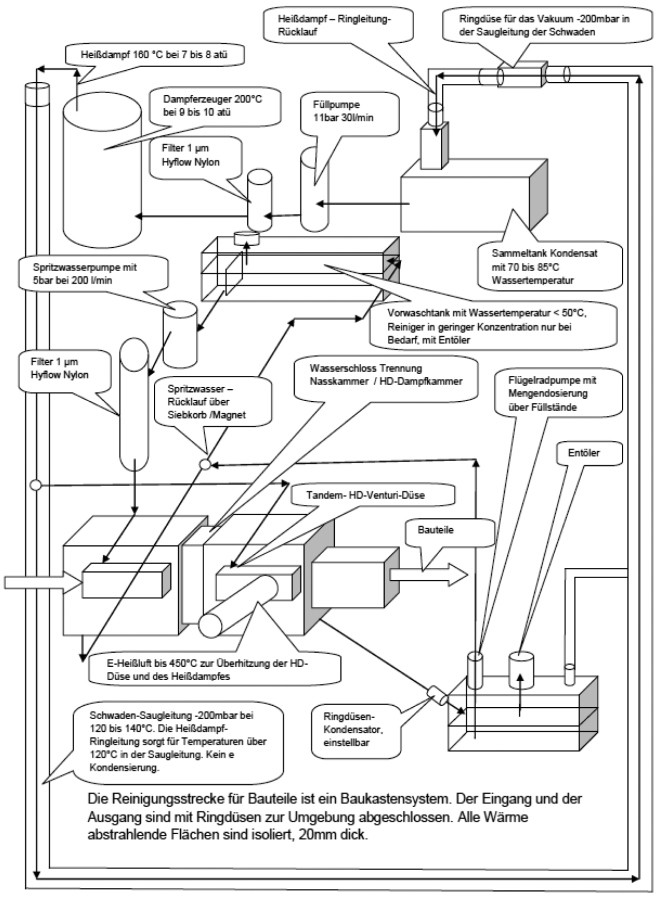

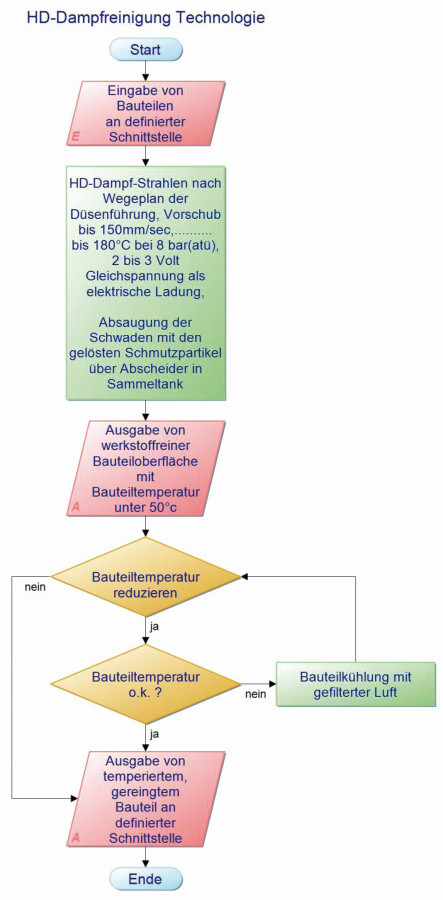

La figura 1 muestra las instrucciones para diseñar un sistema de limpieza mediante vapor galvánico de alta presión. El proceso de limpieza funciona siempre en un ciclo cerrado de medios, es decir, reduciendo al mínimo las necesidades de agua dulce y el consumo de energía eléctrica. La tobera Venturi en tándem como tobera de alta presión se carga eléctricamente como tobera galvánica con hasta 3 voltios. Si es posible, el componente también se carga con hasta 3 voltios.

Fig. 1: Estructura de un sistema de limpieza con (todas las ilustraciones IBH)

Fig. 1: Estructura de un sistema de limpieza con (todas las ilustraciones IBH)

La limpieza galvánica con vapor a alta presión es adecuada para eliminar películas de aceite y de grasa hasta una estructura y un espesor de capa que dependen del material de la suciedad. La grasa debe eliminarse en forma de películas finas. Las "capas de grasa" visibles, por ejemplo, los rodamientos de bolas lubricados con grasa, no pueden limpiarse con esta tecnología, ya que las partículas de grasa disueltas no pueden eliminarse suficientemente. En este caso, también deben integrarse en el proceso corrientes de aire mecánicas. La suciedad desprendida debe extraerse y procesarse con precisión.

Las virutas mecánicas pueden extraerse hasta un determinado peso muerto y una superficie de flujo adecuada. La adherencia a la superficie del componente se afloja en cualquier caso, la eliminación requiere sistemas de flujo mecánicos seleccionados y adicionales.

En todas las aplicaciones posibles, es posible el mantenimiento de baños, el tratamiento de aguas y la separación mecánica de partículas sólidas en filtros. Los filtros de separación deben tener una finura de filtración de al menos 50 µm. La separación de las partículas de suciedad disueltas, como aceites y grasas, así como de los jabones extraídos, tiene lugar en el generador de vapor. La eliminación periódica del fango separa la suciedad del agua hirviendo. El vapor de limpieza a alta presión sólo se contamina con partículas extrañas, que pueden salir del generador de vapor con el vapor del agua hirviendo después de varias reflexiones. El agua de alimentación se prensa a través de un filtro absoluto de Eaton, tipo Hyflow finura de filtro 1 µm, a una presión de bomba de 11 bar. Para reducir la entrada mecánica de suciedad al rellenar el generador de vapor, en la carcasa del filtro se instala además una membrana de vidrio (granulometría absoluta 40 µm). El agua de alimentación debe tener una temperatura de baño entre 70 y 80 °C. La dureza del agua es siempre inferior a 5 °d(H). Siempre será de ligera a fuertemente ácida.

La salida del generador de vapor debe diseñarse en función de la longitud efectiva de la boquilla de vapor HP. La anchura de la ranura de la boquilla debe ser siempre de 0,4 a 0,5 µm. Esto significa que se puede esperar una potencia del generador de vapor de 7 a 14 kW para una longitud de boquilla de hasta 180 mm, la longitud del desenrollado de la ranura para boquillas redondas. Depende de la calidad del aislamiento y de la recuperación de calor. La calefacción eléctrica debe proporcionarse mediante cables calefactores de cubierta. Éstos se cablean y controlan individualmente. Las cintas calefactoras funcionan siempre en funcionamiento continuo y se conmutan por etapas. En caso necesario, el tamaño del generador de vapor puede aumentarse por etapas. En caso necesario, varios generadores de vapor pequeños son más seguros para la producción. Por lo tanto, es posible encontrar soluciones flexibles en caso de avería.

El espacio anular entre la superficie a limpiar y la abertura de salida de la boquilla Venturi o el diámetro libre de la boquilla debe tener una anchura de entre 1 y 5 mm. El contorno de la superficie del componente debe adaptarse al contorno claro de la boquilla. Sin embargo, también es posible obtener resultados adecuados con contornos de boquilla redondos y perfiles de caja cuadrados redondeados.

Las superficies planas de los componentes deben limpiarse con boquillas planas desplazadas, como cuando se quita la nieve en la autopista. El límite del rendimiento es la onda de suciedad que se forma. Ésta debe eliminarse de la superficie del componente utilizando suficiente energía mecánica, como aire comprimido o un chorro de agua.

Las boquillas de vapor de alta presión son esenciales para la función. Se diseñan según un esquema de cálculo. Las proporciones de las dimensiones de longitud son fijas y pueden variarse a medida utilizando la función de zoom. El generador de vapor se diseña siempre para 210 °C y 10 bares de presión. Se necesita un calentador adicional de 2 kW para sobrecalentar el vapor en la boquilla del molde.

El sistema de extracción de vapor requiere una presión negativa de 50 a 200 mbar con una longitud de aspiración de 8 m. La línea de vapor HP como línea de suministro a las boquillas del molde es una línea anular abierta estrangulada que siempre proporciona vapor seco y sin agua. La línea anular está situada dentro de la tubería de vapor para calentarla. La tubería de vapor está aislada térmicamente. La temperatura de la pared exterior debe ser inferior a 50 °C.

La limpieza de las superficies de los componentes limpiados es de hasta < 200 µm de longitud de partícula metálica con una anchura de hasta < 40 µm y un grosor de hasta < 30 µm.

Dimensionamiento de la línea de anillos de vapor HP:

- Sección transversal clara de 5 mm de diámetro, dimensionalmente estable hasta 500 mbar de presión negativa

- Plástico resistente a temperaturas de hasta 240 °C

- Sin absorción de agua

- Sin separación de partículas

- para pH < 5.

La abertura del conducto anular termina antes de la entrada al depósito de condensación de vapores con una tobera de chorro lleno con un diámetro interior de 0,6 mm diseñada como tobera inyectora para aumentar la presión negativa.

En caso necesario, el aire de la nave debe filtrarse e introducirse en la cámara de limpieza, temperatura del aire 200 a 400 °C de forma continua con una presión de aprox. 50 mbar de sobrepresión.

Si hay mucha suciedad, debe instalarse una tobera de agua. De este modo, la suciedad eliminada de la superficie del componente se conduce al depósito de recogida y se mantiene la zona de la boquilla libre de partículas de suciedad.

La tensión galvánica en la boquilla de vapor HP y/o en el componente es de 2,5 a 3 voltios CC con una corriente inferior a 0,2 A.

En la práctica se utilizan los siguientes sistemas de limpieza

- 4 sistemas de limpieza con boquillas anulares de 40 mm y 80 mm de diámetro libre para perfiles rectangulares cerrados V2A para intercambiadores de calor, limpieza exterior

- 1 sistema de limpieza para separadores de ventanas, perfil rectangular cerrado con perforación de aluminio perfilado

- 1 sistema de limpieza para toldos metálicos, varillas de perfil rectangular V2A perfilado

- 1 sistema de limpieza para tubos aserrados cortados a medida de V2A

- 1 sistema de limpieza en la coloración final para eliminar aceitados localizados o restos de suciedad antes de la coloración final, trabajos en el taller de pintura

- 1 sistema de limpieza de prueba para la limpieza de alambres de soldadura trefilados

- 1 sistema de limpieza para tubos de intercambiador de calor de V2A, diámetro 20, rosca laminada directamente después del laminado, exterior e interior

Si lo desea, puede solicitar información sobre los procesos de producción específicos. Los documentos de prueba son todos documentos internos de la empresa. La inspección es posible a petición.

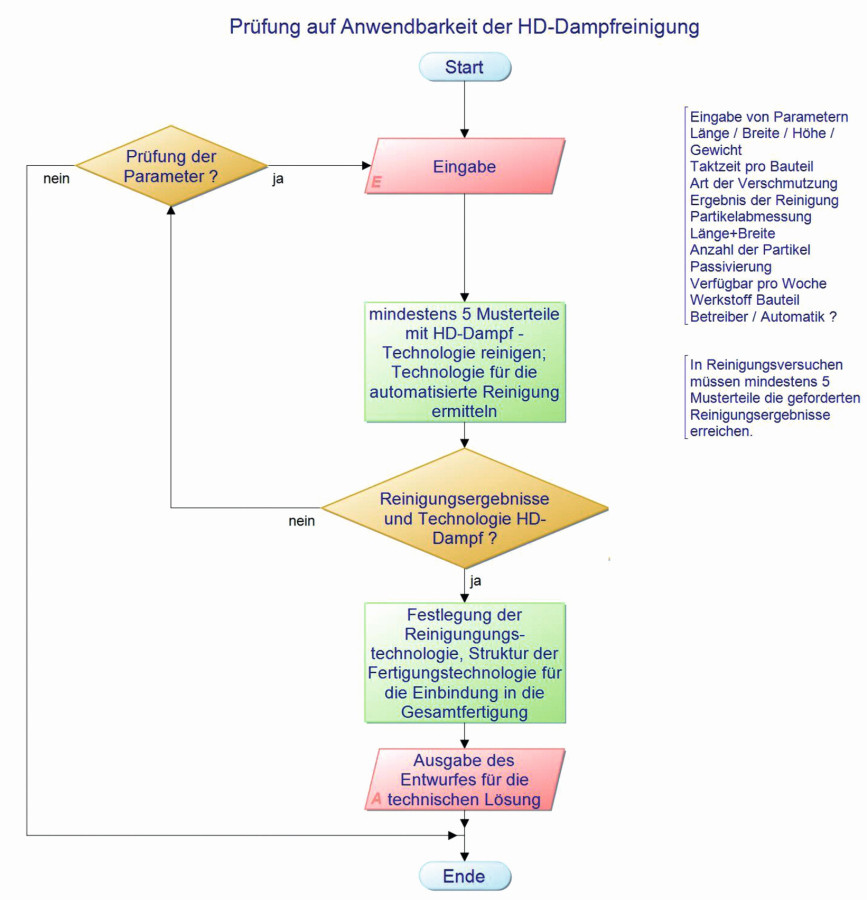

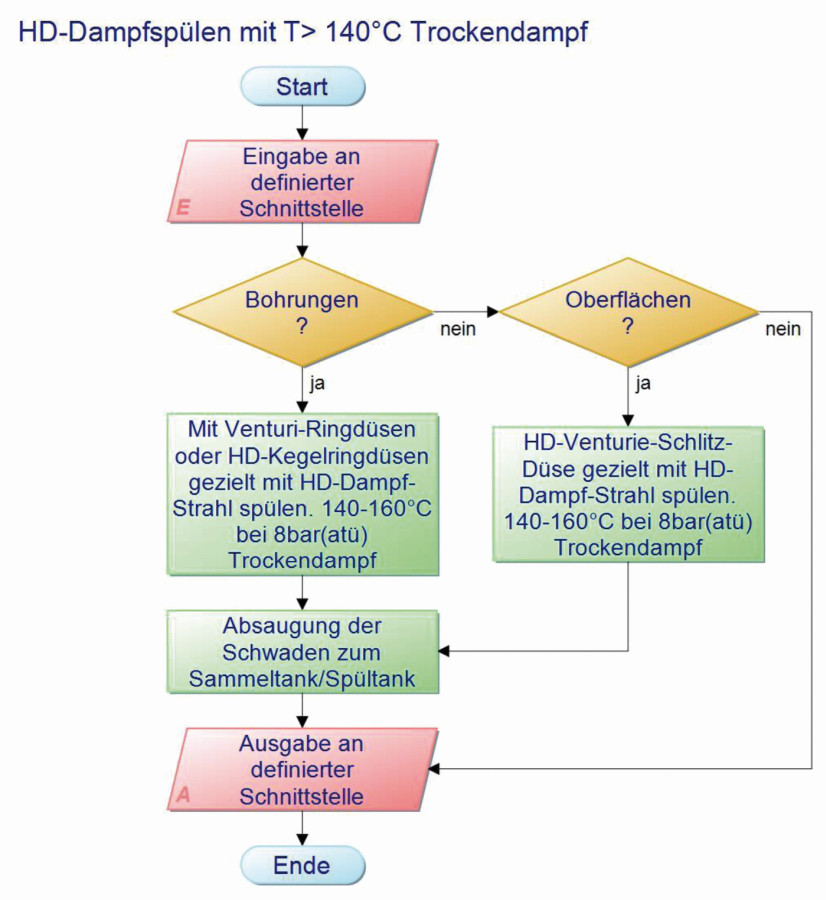

Para el uso de la tecnología galvánica de vapor HP, la figura 2 describe un esquema para la posible selección de este proceso como tecnología de limpieza.

Fig. 2: Selección del proceso de limpieza por vapor de alta presión

Fig. 2: Selección del proceso de limpieza por vapor de alta presión

El resultado de limpieza por ciclo de limpieza dependerá del tipo y grosor de capa de la suciedad. Los revestimientos masivos deben limpiarse previamente con una solución alcalina acuosa antes de la limpieza con vapor a alta presión; en este caso es muy eficaz el aclarado por inyección de agua.

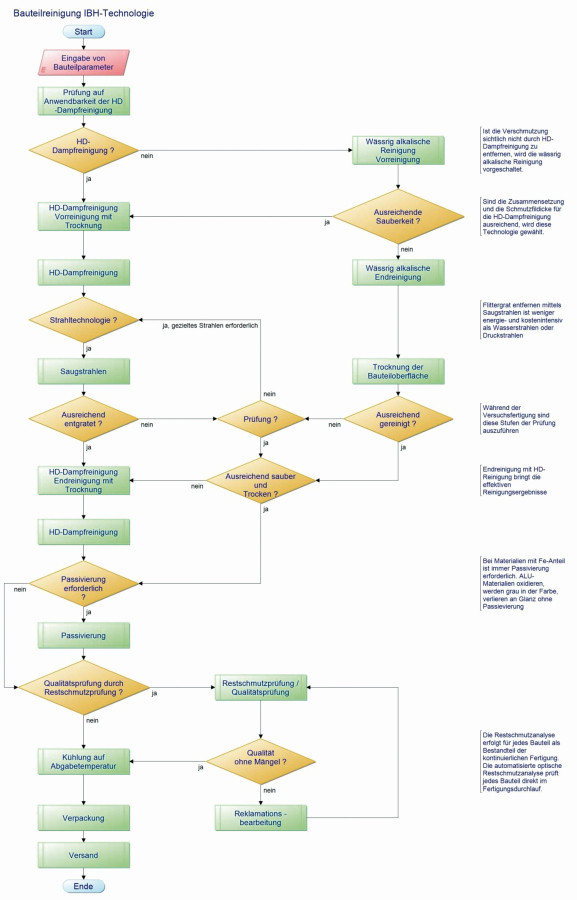

La solución se muestra en la figura 3. El proceso de limpieza es una secuencia de procesos tecnológicos que determinan el resultado de la limpieza paso a paso. Las pruebas para el paso siguiente deben realizarse sin falta, ya que de lo contrario no se dispondrá de los parámetros iniciales para el paso posterior.

Fig. 3: Diseño de la limpieza de componentes con tecnología IBH

Fig. 3: Diseño de la limpieza de componentes con tecnología IBH

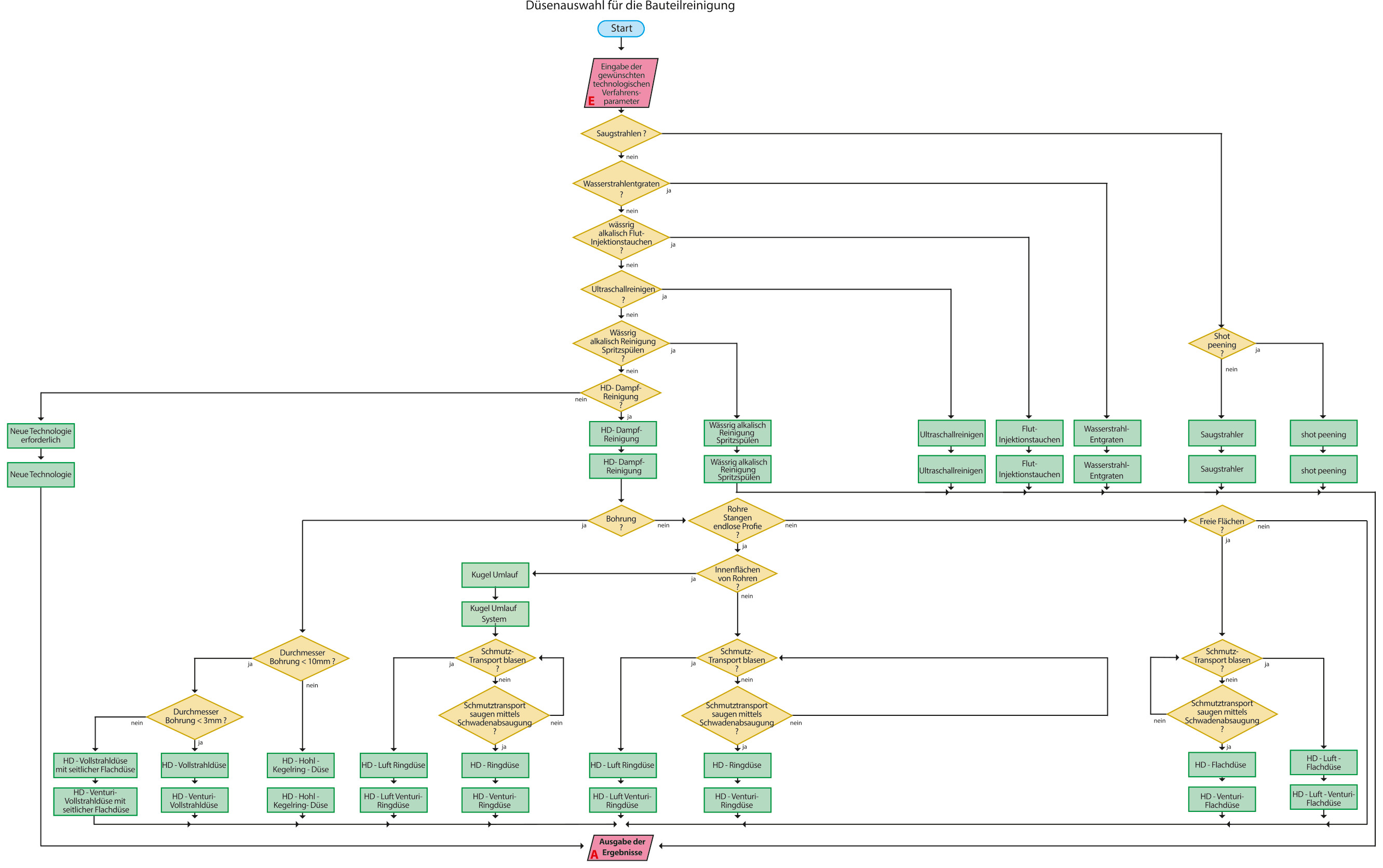

La figura 3 enumera todos los pasos de la limpieza de componentes basándose en los resultados de este trabajo. El dimensionamiento del sistema, especialmente de las herramientas, normalmente sistemas de boquillas especiales, se realiza según un sistema de selección, que se muestra en la figura 4.

La comprobación de los resultados de la limpieza parcial debe automatizarse para obtener resultados coherentes. Los resultados de las pruebas se archivan en el sistema de control, es decir, se asignan al número de componente. Los fallos que se produzcan se identifican claramente y se pueden consultar.

Fig. 4: Diseño y dimensionamiento de las herramientas para la tecnología IBH de vapor de alta presión

Fig. 4: Diseño y dimensionamiento de las herramientas para la tecnología IBH de vapor de alta presión

El proceso de lavado con vapor a alta presión se utiliza para conseguir la calidad de limpieza final. La superficie del componente está limpia y seca. No hay películas químicas en la superficie del componente (Fig. 5).

Como se muestra en la figura 3, si es necesario se añade pasivación al proceso de limpieza. Este paso garantiza una formación de película clara y reproducible en la superficie del componente.

Fig. 5: Diseño de la limpieza de componentes con tecnología IBH de vapor a alta presión

Fig. 5: Diseño de la limpieza de componentes con tecnología IBH de vapor a alta presión

La figura 6 muestra un resumen de la selección de posibles tecnologías y sus herramientas/boquillas. El diseño del generador de vapor y del sistema de sobrecalentamiento, así como la condensación de los vapores y su tratamiento en el circuito de agua del sistema pueden realizarse a petición del cliente.

Fig. 6: Diseño del lavado de componentes con tecnología IBH de vapor HP

Fig. 6: Diseño del lavado de componentes con tecnología IBH de vapor HP

Las boquillas Venturi están dimensionadas según un esquema de cálculo en la evaluación de este trabajo. Se puede proporcionar más información a petición.

Los parámetros para la extracción y para el calentamiento también están dimensionados en un esquema de cálculo en la evaluación de este trabajo. Si lo desea, puede solicitar ayuda.

Perspectivas

Basándose en el objetivo de este trabajo, los resultados permitirán optimizar los sistemas existentes y construir nuevos sistemas de limpieza de una nueva calidad. Las soluciones realizadas demuestran que es posible ahorrar energía y medios.

En el marco de la evaluación de este trabajo, se están realizando análisis sobre el desbarbado automatizado de bordes cortados en bloques de control. Hasta ahora, aquí se han utilizado sistemas de chorro de arena y de agua a alta presión. El desbarbado por chorro de succión puede utilizarse en combinación con la limpieza por vapor a alta presión. En el futuro será posible ahorrar energía de los 40 a 110 kW de potencia de bombeo actuales a menos de 30 kW de potencia eléctrica con resultados optimizados. Los circuitos de medios son cerrados y, por lo tanto, significativamente más pequeños en términos de volumen de medios. El tratamiento continuo de los medios y el circuito cerrado de calor son la base de sistemas de limpieza innovadores.

El uso de aditivos químicos, como los limpiadores acuosos, puede reducirse considerablemente o incluso eliminarse. Después de la limpieza con vapor a alta presión, la superficie limpia del componente siempre queda sin una película de partículas residuales del proceso de limpieza. Esto significa que la superficie limpia del componente puede sellarse de forma fiable según sea necesario.

El generador de vapor desarrollado permite diseñar el calentamiento por etapas. Por tanto, los resultados de este trabajo hacen posible un sistema modular para los sistemas de limpieza. Sólo variando el número y el tamaño de las herramientas pueden limpiarse superficies de componentes de diferentes tamaños y formas.

La figura 3 se refiere al control de calidad del proceso de limpieza. Actualmente está en marcha un proyecto de investigación cuyo objetivo es utilizar robots para guiar las herramientas y realizar una inspección óptica no destructiva mediante cámara para analizar la suciedad residual de cada componente, integrada en el proceso automático de limpieza.

Los resultados de este trabajo abren nuevas vías en la limpieza superficial de componentes.

Los resultados de las pruebas realizadas con los sistemas actuales de limpieza mediante tecnología de vapor a alta presión y limpieza química húmeda de componentes de la misma producción en serie -bloques de servocontrol ABS fabricados en aluminio- han demostrado, basándose en las longitudes y el número de partículas metálicas encontradas en los filtros de prueba, que la tecnología de vapor a alta presión limpia los componentes más a fondo -con menos medios y menor consumo de energía- que la limpieza química húmeda.

Parámetros de vapor HD:

7 kWh para el generador de vapor + 2 kWh para el recalentamiento; < 3 litros/h de agua dulce

Parámetros de la limpieza química húmeda:

30 kWh para calefacción y bombas + aditivo quím. Aditivo limpiador; > 50 litros/h de agua dulce

Literatura

TRW - Documentos de ensayo, octubre de 2014, disponibles para su consulta previa solicitud