La quinta parte de la serie sobre limpieza presenta experimentos de limpieza de superficies mediante vapor saturado. Se utiliza por primera vez el sistema de limpieza por vapor seco, que da nombre a esta serie de artículos.

Pruebas con vapor saturado como medio para limpiar superficies

El flujo de vapor sobrecalentado como medio para limpiar la superficie de un objeto genera descargas y cargas entre la superficie del objeto y las partículas extrañas debido a su carga positiva. Con su energía mecánica de flujo y su carga eléctrica, el vapor desplaza las partículas extrañas de la superficie. El tamaño de la carga aumenta con la temperatura y la velocidad del vapor. La distancia y los contornos de la boquilla influyen en la temperatura efectiva de la superficie y varían la energía mecánica para mover las partículas extrañas. La carga del vapor que fluye pasa de estar cargada negativamente directamente en la sección transversal de salida de la tobera a estar cargada positivamente a una distancia de 20-50 mm. El vapor también puede cargarse eléctricamente. En función de los parámetros se obtienen diferentes resultados de limpieza.

La generación de vapor en los generadores de vapor abiertos y cerrados comienza con el calentamiento del agua. El volumen de agua se expande a medida que se calienta. En la instalación de ensayo, hay 30 litros de agua en el generador de vapor. Estos 30 litros se expanden hasta un volumen de 31,302 litros a 100 °C. Esto significa que los 30 litros de agua se expanden hasta un volumen de 31,8 litros de agua a una temperatura del agua de 120 °C (colectivo del autor, Handbuch für Kesselwärter Band 1, Tabelle 2, VEB Deutscher Verlag für Grundstoffindustrie, Leipzig, 1960).

La sobrepresión resultante, medida en atü, retrasa la evaporación del agua. A 6 atü, el agua hierve a 164 °C, es decir, el volumen de agua pasa de 30 litros a temperatura ambiente a 32,55 litros. Estos valores son esenciales para comprobar el nivel de agua en el generador de vapor para la seguridad funcional.

El aumento de la temperatura modifica el volumen de vapor. Con vapor saturado y vapor sobrecalentado, el volumen por kg de vapor se reduce a medida que aumenta la presión. Con vapor sobrecalentado, el volumen por kg de vapor aumenta con el aumento de la temperatura y la presión constante. En la serie de pruebas, el sistema se puso en marcha hasta alcanzar los parámetros y, a continuación, se hizo funcionar con una apertura de boquilla constante durante el período de prueba, es decir, con una presión constante en el generador de vapor.

A 9 atü, 1 kg de vapor tiene un calor de vaporización de 481,8 kcal/kg (Autorenkollektiv, Handbuch für Kesselwärter Band 1, Tabelle 9, VEB Deutscher Verlag für Grundstoffindustrie, Leipzig, 1960).

El volumen de 1 kg de vapor saturado a 9 atü tiene un volumen de 0,198m3/kg (Autorenkollektiv, Handbuch für Kesselwärter Band 1, Tabelle 10, VEB Deutscher Verlag für Grundstoffindustrie, Leipzig, 1960).

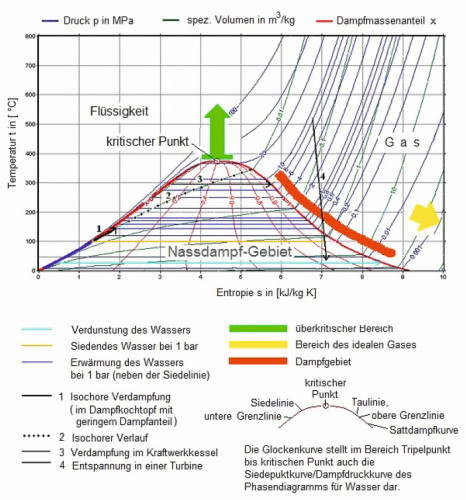

Fig. 1: Temperatura (T) - entropía específica (S): diagrama T-S para el agua durante el funcionamiento de una turbinaEstosparámetros se mantuvieron en todas las pruebas. Los operadores de calderas saben por la bibliografía que el vapor sobrecalentado ocupa un espacio mayor que el vapor saturado con la misma cantidad de agua en el generador de vapor y el mismo contenido calorífico. Esto reduce el caudal de agua y, por tanto, la necesidad de energía en el proceso de funcionamiento. El ahorro de vapor es del 1 % por cada 6 ° K de sobrecalentamiento.

Fig. 1: Temperatura (T) - entropía específica (S): diagrama T-S para el agua durante el funcionamiento de una turbinaEstosparámetros se mantuvieron en todas las pruebas. Los operadores de calderas saben por la bibliografía que el vapor sobrecalentado ocupa un espacio mayor que el vapor saturado con la misma cantidad de agua en el generador de vapor y el mismo contenido calorífico. Esto reduce el caudal de agua y, por tanto, la necesidad de energía en el proceso de funcionamiento. El ahorro de vapor es del 1 % por cada 6 ° K de sobrecalentamiento.

En los experimentos de este trabajo se utiliza la siguiente tecnología:

El vapor caliente saturado a 200 °C se sobrecalienta a 300 °C. Por tanto, hay una diferencia de temperatura de 100 °C, lo que significa que se ahorra un 16,7 % de vapor.

El recalentamiento tiene lugar mediante una tobera de aire caliente (potencia calorífica de 2 kW) soplando sobre la tobera de vapor caliente en la zona de entrada del aire ambiente de la tobera a unos 300 a 350 °C de temperatura del aire y de la tobera caliente. El vapor caliente de la tobera mezclado con el aire está entonces siempre a una temperatura superior a 250 °C. Esta mezcla de vapor caliente y aire caliente se utiliza en todos los experimentos.

Los parámetros seleccionados reducen significativamente las pérdidas de energía de la línea de vapor. Esta mezcla enfría la superficie del componente que se va a limpiar, es decir, se crea una presión negativa adicional en el punto de impacto. Esto atrae el aire ambiente. Esta presión negativa se utiliza en el proceso para extraer los vapores resultantes. Las líneas de vapor se instalan en forma de anillo en la línea de retorno de los vapores para calentarlos. De este modo se crea un circuito de medios casi cerrado entre el generador de vapor, la boquilla de vapor sobrecalentado, el componente, la extracción de vapores, la condensación, el depósito de recogida para llenar el generador de vapor, la filtración/separación y el rellenado del generador de vapor.

Las condiciones de transición entre el agua líquida y el vapor de agua se muestran en la curva del punto de ebullición del diagrama de estado (Fig. 1).

En función del nivel de referencia, se derivaron las siguientes unidades de la atmósfera técnica:

- presión absoluta (nivel de referencia: 0): ata (pa)

- Presión por encima del nivel de referencia: atü (pü)

- Presión por debajo del nivel de referencia: atu (pu)

- la atmósfera técnica se ha normalizado como la cantidad de presión que provoca 10 m de columna de agua

- 1 at = 10 mWS = 1 kp/cm2 = 9,80665 N/cm2 = 0,980665 bar = 98.066,5 Pa

- 1 Pa = 1,0197 x 10-5 at o 98,0665 kPa = 98066,5 kg/ms2 = 1 at.

"Atmósfera técnica at" de la entrada de Wikipedia en Internet.

Cuando el agua se evapora en un ambiente más frío con la adición de calor, partes del agua gaseosa se condensan de nuevo en gotitas muy finas. El vapor de agua se compone entonces de estas gotitas y de agua gaseosa invisible. Esta mezcla se denomina vapor húmedo y es visible, por ejemplo, al hervir agua. En la figura 1, el intervalo del vapor húmedo se extiende hasta el punto crítico a 374 °C y 221,2 bar.

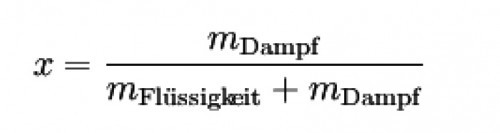

El contenido de vapor húmedo en agua líquida se caracteriza por la fracción másica x, que puede calcularse mediante la siguiente fórmula:

Ecuación 1:

Por encima de esta temperatura, el vapor de agua y el agua líquida ya no se distinguen por su densidad, por lo que este estado se denomina "supercrítico". El agua supercrítica tiene propiedades químicas especialmente agresivas. Por debajo del punto crítico, el vapor de agua es "subcrítico", es decir, está en equilibrio con el agua líquida.

Si se sigue calentando en esta zona después de que el líquido se haya evaporado completamente por encima de la temperatura de evaporación asociada, se produce "vapor sobrecalentado" o "vapor sobrecalentado". Esta forma de vapor ya no contiene gotitas de agua y es un gas en su comportamiento físico y no visible a simple vista.

El "vapor saturado" se encuentra en la zona fronteriza entre el vapor húmedo y el vapor sobrecalentado. En la bibliografía, el "vapor saturado" también se denomina "vapor seco".

Ecuación 2: x = 0 y x = 1

Las dos curvas límite x = 0 y x = 1 de la figura 1, que se encuentran en el punto crítico, son de especial importancia: La curva x = 0 delimita la zona de líquido del vapor húmedo, mientras que la curva x = 1 separa el vapor húmedo del vapor sobrecalentado y marca al mismo tiempo el estado de vapor saturado. Otras denominaciones para la curva x = 0 son línea de ebullición o línea límite inferior, la curva x = 1 también se denomina línea de rocío, curva de vapor saturado o línea límite superior. La notación con x para la fracción másica no se define aquí de manera uniforme, ya que la fracción másica se especifica con w, especialmente en química, y x suele representar la fracción másica. Como ambos valores pueden convertirse entre sí y los valores límite 0 y 1 son iguales, esto desempeña un papel secundario.

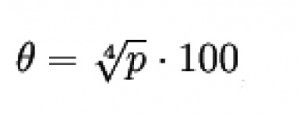

Una regla práctica útil para calcular la temperatura de vapor saturado a partir de la presión de vapor saturado y viceversa es la siguiente

Ecuación 3:

..., si se introduce la presión p en bar (absoluto). La temperatura correspondiente θ se da en grados Celsius; esta fórmula es válida en el intervalo pkr. > p > p = 3 bar (200 °C > θ > 100 °C) con una precisión aproximada del 3 % (véase: Chemie.de/lexikon).

Vapor - agua - vapor, interacción en el equilibrio de fuerzas

Si el número de moléculas del líquido por encima de la superficie está libre de vapor de agua, el agua se evapora en el espacio gaseoso libre. Dependiendo de la estructura del espacio, espacio abierto o espacio cerrado, la sobrepresión se acumula a medida que aumenta el grado de llenado.

Si la presión se mantiene constante, la adición de más calor no hará que la temperatura aumente más. En su lugar, el agua se convertirá en vapor saturado. La temperatura del agua hirviendo y del vapor saturado dentro del mismo sistema es la misma, pero la energía calorífica por unidad de masa es mucho mayor que la del vapor en el espacio abierto.

A una presión atmosférica de 1 ata, la temperatura de saturación es de 100 °C. Sin embargo, si se aumenta la presión, esto permite añadir más calor y aumentar la temperatura sin que se produzca un cambio de fase.

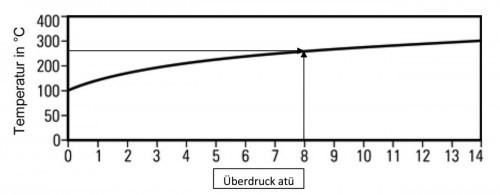

Por lo tanto, el aumento de la presión es eficaz tanto para la entalpía del agua como para la temperatura de saturación. La relación entre la temperatura de saturación y la presión se conoce como curva de temperatura de saturación de vapor (Fig. 2).

Fig. 2: Curva de saturación de vapor (0 atü corresponde a 1 ata = 1 bar de presión atmosférica)

Fig. 2: Curva de saturación de vapor (0 atü corresponde a 1 ata = 1 bar de presión atmosférica)

El agua y el vapor pueden coexistir a cualquier presión en esta curva de temperatura de saturación. El vapor en un estado superior a la curva de saturación se denomina vapor sobrecalentado.

- La temperatura por encima de la temperatura de saturación se denomina grado de recalentamiento del vapor.

- El agua en un estado por debajo de la curva se denomina agua subsaturada.

Si el vapor puede salir de la caldera al mismo ritmo que se produjo, añadir más calor simplemente aumentará el ritmo de producción de vapor. Si el vapor no sale de la caldera y se mantiene el suministro de calor, la energía en la caldera llega a ser mayor que la energía que sale de la caldera. Este exceso de energía aumenta la presión, lo que a su vez permite que aumente la temperatura de saturación, ya que la temperatura del vapor saturado se correlaciona con su presión en el espacio confinado. La entrada de calor en el sistema generador de vapor se supervisa y controla mediante la medición de la temperatura y/o la medición de la presión.

El proceso de limpieza mediante vapor sobrecalentado (vapor HP) como parte del proceso de fabricación se considera un paso de fabricación necesario para conseguir las superficies de componentes deseadas.

Para ello, se desarrolla un nuevo tipo de generador de vapor. Se resumen los resultados de las soluciones anteriores. El nuevo desarrollo se basa en la optimización de las soluciones anteriores y en nuevas geometrías. Se redimensionan las condiciones de espacio y flujo en el generador de vapor.

Se incorporan al desarrollo las siguientes soluciones históricamente importantes. La circulación del medio acuoso en el generador de vapor desarrollado es esencial para la generación óptima de vapor.

El sistema de prueba (Fig. pág. 889) produce vapor HP para 1 tobera ranurada de 180 mm de longitud o vapor HP para 2 toberas venturi anulares, cada una con un diámetro libre de 30 mm y una anchura de ranura de 0,05 mm. Además, el sistema no genera vapores libres fuera del sistema de limpieza y vapores pequeños e insignificantes en la superficie de contacto de la boquilla HP con la superficie del componente. La temperatura de funcionamiento de 200 °C se alcanza al cabo de 20 minutos a una temperatura inicial de 20 °C. Durante el funcionamiento, el agua de alimentación procedente del depósito de almacenamiento se calienta entre 80 y 200 °C en el generador de vapor calentado eléctricamente. Se añade una pequeña cantidad de agua dulce, de 0,5 a 1 litro de agua dulce fría a 10 °C por hora, al agua de alimentación con un volumen de depósito de 400 litros. La bomba para rellenar el generador de vapor con agua de alimentación genera calor en el agua de alimentación debido a la presión y la fricción y la calienta adicionalmente. La tobera Venturi X, accionada con aire comprimido, aspira los vapores del sistema y de las zonas de las herramientas. El flujo a través de la tobera Venturi condensa los vapores a una temperatura ajustable de 60 °C a 80 °C. El condensado gotea en el agua de alimentación. El condensado gotea en el depósito de agua de alimentación. Este proceso carga eléctricamente el agua del depósito de agua de alimentación. Las tuberías de la zona de extracción están aisladas, es decir, el conducto de suministro de vapor a alta presión para la boquilla del molde en la superficie del componente se conduce como un conducto anular dentro del sistema de extracción de vapor aislado. De este modo, el vapor se transporta de forma segura hasta la boquilla de condensación, donde la diferencia de temperatura es suficiente para condensar el vapor.

De este modo se minimiza la pérdida de calor Q del transporte de vapor y el calor residual del condensado se introduce en el agua dulce. Los ensayos se realizan en salas cerradas y caldeadas con temperaturas ambiente B de 16-22 °C. Las pequeñas fluctuaciones de la temperatura ambiente no se tienen en cuenta como factor de influencia en el balance energético. En los análisis se parte de un valor de 20 °C de temperatura ambiente B.

El calefactor eléctrico A con varios cartuchos de calefacción, controlados individualmente, genera una potencia calorífica máxima de 24 kW. Esto sólo ocurre durante la fase de calentamiento cuando se pone en marcha el sistema. Si se alcanza la temperatura de funcionamiento de 200 °C en el generador de vapor, la potencia del calentador A desciende a 7-12 kW. Si el sistema se utiliza de forma continua, se aplica el valor más bajo, ya que el calor residual calienta el agua de alimentación. Las pérdidas de rendimiento D se indican más adelante en el texto. Los cartuchos calefactores eléctricos tienen un alto rendimiento debido a la instalación aislada y a la máxima conducción de calor entre el cable calefactor y el tubo calefactor lleno de agua fluyente, así como a la circulación debida a la diferencia de calor en el tubo calefactor.

En el sistema de prueba, las tuberías de vapor de alta presión y los accesorios no estaban aislados. El gasto habría sido inadecuado para el funcionamiento del sistema. Las pérdidas de calor de la tubería de vapor en el sistema de prueba se estiman en un porcentaje plano inferior al 3 % de la potencia calorífica A.

El calor del vapor vivo E se libera en el punto más alto del generador de vapor aislado colocado verticalmente en la tubería de vapor HP en forma de vapor útil hacia la boquilla HP. La tubería de vapor de alta presión está situada como tubería anular en la tubería de extracción de vapor aislada, es decir, está aislada en gran medida de la sala. Se utilizan materiales especiales como la fibra de vidrio.

Las pérdidas mecánicas G en las bombas y válvulas se valoran en menos del 5 % en el balance energético y, por tanto, pueden despreciarse para la serie de pruebas.

Las superficies de contacto de los componentes calentados del sistema se conectan directamente de forma mecánica, normalmente con tornillos. En este caso, la transferencia directa de calor H se produce como calor de contacto en el bastidor, la carcasa, etc. Esta energía se valora en menos del 3 % de la energía calorífica A y, por lo tanto, no se analiza más en el balance energético.

Las mangueras K situadas fuera de la carcasa del sistema de ensayo están aisladas, tienen un diámetro exterior de 70 mm y se calientan a 40-50 °C. Dependiendo de la longitud de las mangueras, aquí se producen pérdidas de energía debido al calentamiento de la sala. Estos valores no se determinaron, ya que la pérdida se compensó con una mayor potencia de calefacción eléctrica con una longitud máxima de manguera de 12 metros. Las temperaturas de ensayo fueron siempre comparables, es decir, esta cantidad de energía fue constante y, por tanto, no tuvo ningún efecto sobre el resultado del ensayo.

Las unidades de control L del sistema de ensayo eran pequeñas en tamaño y número, es decir, menos del 1 % de la calefacción A en relación con la demanda energética.

El calor de vapor de escape N fue absorbido en gran medida por el sistema de extracción de vapor. Los valores del calor de vapor de escape no se modificaron en todos los ensayos, es decir, no influyeron en los resultados de los ensayos.

Los vapores del sistema procedentes del colector U y los vapores extraídos de la superficie del componente V se incluyen completamente en la extracción de vapor W.

La unidad de extracción de vapores X está equipada con una tobera Venturi NW 40 y funciona con aire comprimido a 6 bar con una abertura anular de la tobera de 6,28 mm2.

El postcalentador eléctrico T, con una potencia regulable entre 0,5 y 2 kW, es esencial para obtener un efecto óptimo en el molde. El post-calentador es un ventilador calefactor que calienta el aire ambiente y lo introduce en la boquilla HP como aire de alimentación. Esto calienta el cuerpo de la boquilla HP a 300-400 °C, y el aire ambiente aspirado e introducido en la boquilla Venturi HP se mezcla con el vapor seco.

Esto crea flujos de vapor a alta presión controlables por temperatura en la superficie del componente a velocidades en el rango de Mach 1, es decir, la velocidad del sonido. El aire de sala mezclado realiza un trabajo mecánico y transporta las partículas de suciedad desprendidas.

Bibliografía

[1] Kalide, W.; Sigloch, H.: Energieumwandlung in Kraft - und Arbeitsmaschinen, Carl Hanser Fachbuchverlag, 10ª edición, 2010

Schach, W.: Umlenkung eines Flüssigkeitsstrahles an einer ebenen Platte, Springer, Berlín, 1934 Reich, F.: Umlenkung eines freien Flüssigkeitsstrahles an einer senkrecht zur Strömungsrichtung stehende ebenen Platte, VDI-Verlag, Berlín, 1926