Tras hablar de las estructuras de las capas de suciedad, las propiedades específicas de los materiales y el proceso electroquímico de limpieza de superficies en la primera parte de esta serie, vamos a examinar más detenidamente las capas de suciedad. Éstas suelen presentarse como películas de suciedad, es decir, contienen disolventes. La humedad de la suciedad favorece las reacciones galvánicas. Para la selección de la tecnología de limpieza de superficies, se evalúa el tipo de suciedad.

El objeto y su película de suciedad: un modelo galvánico

La suciedad se clasifica según su origen:

- Partículas procedentes de la herramienta de corte (pasta de esmerilado, virutas de los filos de corte, agentes adhesivos, etc.).

- Partículas procedentes del componente (virutas, polvo de rectificado, abrasión, piel de fundición, etc.)

- Suciedad del entorno (neblina de aceite, virutas, polvo de la nave, polvo del ventilador, etc.)

- Materiales auxiliares procedentes de la producción (aceites, grasas, lubricantes de refrigeración, refrigerantes, etc.).

Se hace una distinción según la composición química de la suciedad:

- Aceites minerales

- Aceites sintéticos

- Aceites y grasas orgánicos, jabones de trefilado

- Virutas metálicas

- Partículas sólidas

- Fibras

- Aceites y grasas usados resinados

- Ceras

- Partículas inorgánicas como caucho, plásticos.

Se hace una distinción según el estado de los agregados:

- Partículas sólidas, duras, materiales no compresibles

- Contaminantes líquidos con sustancias disueltas

- Contaminantes pastosos

- Gases/vapores condensados

Se distingue entre propiedades químicas y físicas:

- Propiedades mecánicas (adhesivas, lubricantes, abrasivas, etc.)

- Propiedades químicas (polares/no polares, orgánicas/inorgánicas, saponificables/no saponificables, básicas/ácidas/neutrales, etc.).

- propiedades electromagnéticas (magnético o magnetizable, cargable estáticamente, etc.)

- propiedades térmicas (resistencia a la temperatura, coeficiente de dilatación, inflamabilidad, combustibilidad, etc.)

- Propiedades viscosas (tensión superficial, adherencia, etc.)

- Propiedades aeromecánicas/hidromecánicas (tamaño y forma de las partículas, contornos de la superficie, valores cw, etc.)

- Propiedades moleculares (posición en el PSE, cargas eléctricas, estructuras moleculares, etc.).

Sin embargo, estos criterios de clasificación no son suficientes para seleccionar el proceso de limpieza óptimo. Basándose en pruebas y en la experiencia, los contaminantes se describen y se asignan a grupos de posibles tecnologías.

Sobre la base de la experiencia práctica en el tratamiento de agentes de limpieza solubles en agua, se puede utilizar una agrupación como la que se muestra en la Tabla 1:

|

No. No. |

Grupo |

|

1 |

Sin sales orgánicas / sustituye a sistemas altamente alcalinos / eliminación de partículas y grafito |

|

2 |

Pulverizable en frío y a alta presión (desde 25 °C hasta 700 bar netos) |

|

3 |

Altamente desemulsionante / aglutina lubricante refrigerante |

|

4 |

Limpiador potente, sin sal, antes y después del proceso de endurecimiento |

|

5 |

Sistemas inhibidos altamente alcalinos |

|

6 |

Sistemas altamente alcalinos, para suciedad extrema, decapado |

|

7 |

Limpiadores multimetal listos para usar como sustituto de disolventes / se pueden pintar encima |

|

8 |

Limpiador ácido y neutro de metales (decapado), limpiador ácido de plásticos para PUR y GRP |

|

9 |

Limpiador alcalino de plásticos y limpiador alcalino de metales |

|

10 |

Limpiador neutro con pasivación |

|

11 |

Para piezas forjadas, elimina restos de suciedad, desemulsionante, pasivante |

Las tablas 1 y 2 sobre limpiadores acuosos y la categorización de los materiales base de los componentes en la tabla periódica de elementos (PSE) muestran que los materiales base de los componentes tienen diferentes propiedades eléctricas y que todas las partículas extrañas/partículas de suciedad se adhieren a la superficie del componente por carga. Si es posible descargar o neutralizar la superficie del componente a las partículas extrañas/suciedad en la superficie del componente, debería ser posible eliminar mecánicamente las partículas extrañas/suciedad con su masa de la superficie del componente. La neutralización de las cargas puede apoyarse y controlarse mediante baja tensión y baja corriente, como es bien sabido en galvanoplastia.

|

Valor pH |

Inmersión |

Ultra sónico |

Inundación a presión |

Pulverización |

acero |

galvanizado |

Acero inoxidable |

Aluminio minio |

Metal no ferroso |

Plástico |

demulsificante |

Protección anticorrosiva |

Gama de temperaturas |

Conc. de aplicación |

||

|

Producto |

Descripción del producto |

Proceso |

Compatibilidad |

en °C |

en % en |

|||||||||||

|

HAKUPUR 324 |

Limpiador neutro, bajo en sal |

9,8 |

sí |

sí |

sí |

sí |

sí |

sí |

sí |

condicional |

condicional |

sí |

sí |

sí |

35 - 80 °C |

2 - 5 % |

|

HAKUPUR 445 |

limpiador ligeramente alcalino |

10,3 |

sí |

sí |

sí |

sí |

sí |

condicional |

sí |

sí |

condicional |

sí |

parcialmente |

sí |

35- 80 °C |

0,5 - 10 % |

|

HAKUPUR 448 |

Limpiador neutro, sin sal |

9,5 |

no |

condicionalmente |

sí |

sí |

sí |

sí |

sí |

sí |

sí |

sí |

muy bueno |

sí |

20 - 80 °C |

0,5 - 5 % |

|

HAKUPUR 270 |

Limpiador neutro, sin sal |

10,1 |

no |

condicionalmente |

sí |

sí |

sí |

condicional |

sí |

condicional |

condicional |

sí |

sí |

sí |

20 - 80 °C |

0,5 - 5 % |

|

HAKUPUR 196-8 |

limpiador alcalino, sin sal |

10,9 |

condicionalmente |

sí |

sí |

sí |

sí |

no |

sí |

no |

sí no |

sí |

parcialmente |

muy bueno |

50 - 80 °C |

0,5 - 5 % |

|

HAKUPUR 50-706-3 |

limpiador alcalino |

13 |

no |

no |

sí |

sí |

sí |

sí |

sí |

sí |

condicional |

sí |

parcialmente |

sí |

50 - 80 °C |

0,5 - 5 % |

|

HAKUPUR 50-706-2 |

limpiador alcalino |

13 |

sí |

sí |

no |

no |

sí |

sí |

sí |

sí |

no |

sí |

no |

sí no |

40 - 80 °C |

0,5 - 10 % |

|

HAKUPUR 56-70 |

Limpieza ácida conc. |

< 1 |

no |

no |

sí |

sí |

no |

no |

sí |

condicionalmente |

para blanqueamiento |

sí |

sí |

sí no |

20 - 60 °C |

2 - 4 % |

|

HAKUPUR 50-727-2 |

Limpiador alcalino fuerte |

> 13 |

no |

no |

sí |

sí |

sí |

no |

sí |

no |

sí no |

sí |

no |

sí no |

30 - 80 °C |

0,5 - 5 % |

|

Decorrdal 20-1 |

Desecante neutro |

6-7 |

Sí |

sí |

sí |

sí |

sí |

sí |

sí |

condicional |

sí |

sí |

sí |

sí |

20 - 80 °C |

5 -1 0 % |

|

Decorrdal 35-52 |

Limpiador ácido de sistemas |

< 1 |

no |

no |

sí |

no |

no |

no |

20 - 80 °C |

5 - 10 % |

||||||

|

HAKUPUR 50-523 |

limpiador alcalino de sistemas |

> 14 |

sí |

no |

sí |

no |

condicionalmente |

condicional |

21 - 60 °C |

6 - 10 % |

||||||

De estas afirmaciones se deduce que la superficie del componente debe poder limpiarse de forma fiable de partículas extrañas/suciedad mediante una solución galvánica y/o un gas cargado con energía mecánica y carga eléctrica adicional aplicando una tensión continua definida.

El modelo galvánico de este trabajo puede resumirse como sigue:

A temperatura ambiente normal, al menos dos materiales intrínsecamente neutros se colocan uno contra otro en toda su superficie de forma conductora. Los portadores de carga se intercambian a través de los límites de la superficie. El intercambio finaliza cuando se alcanza el equilibrio de potencial eléctrico.

Si las superficies se separan una de otra al cabo de cierto tiempo, queda un excedente de portadores de carga de la misma cantidad pero de polaridad opuesta en cada superficie. Llamo a este estado "carga electrostática". El tiempo viene determinado por el material base y la partícula extraña. No es posible realizar más de una descarga. Una vez que se ha producido la descarga, el proceso se ha completado.

Este proceso se ha probado muchas veces para materiales conductores de la electricidad y también se ha confirmado para aislantes. El resultado de esta serie se consigue en el proceso tecnológico de limpieza desarrollado mediante vapor seco y se muestra un diseño técnico del sistema.

La tarea de limpieza de superficies

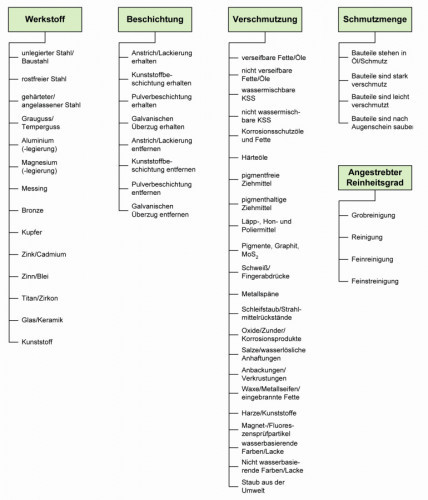

Fig. 1: Criterios de selección de los productos de limpieza No existe una superficie de componentes limpia y seca. Toda superficie antes de ser limpiada tiene partículas extrañas adheridas indefinidamente. El proceso de limpieza elimina deliberadamente las partículas extrañas seleccionadas y deja tras de sí una superficie necesaria para el siguiente paso de procesamiento. El resultado de la limpieza es siempre una superficie de componente deseada temporalmente, no un estado de procesamiento final. El almacenamiento intermedio a largo plazo antes del proceso de producción final requiere una pasivación especial tras la limpieza de la superficie, ya que el oxígeno y otros oxidantes siempre actúan sobre la superficie del componente, el material base.

Fig. 1: Criterios de selección de los productos de limpieza No existe una superficie de componentes limpia y seca. Toda superficie antes de ser limpiada tiene partículas extrañas adheridas indefinidamente. El proceso de limpieza elimina deliberadamente las partículas extrañas seleccionadas y deja tras de sí una superficie necesaria para el siguiente paso de procesamiento. El resultado de la limpieza es siempre una superficie de componente deseada temporalmente, no un estado de procesamiento final. El almacenamiento intermedio a largo plazo antes del proceso de producción final requiere una pasivación especial tras la limpieza de la superficie, ya que el oxígeno y otros oxidantes siempre actúan sobre la superficie del componente, el material base.

Las cuestiones de la tecnología de limpieza son siempre de qué entorno y de qué proceso físico-químico procede el componente para su limpieza.

La limpieza a realizar en el espacio y en el tiempo determina la cantidad de automatización, energía y aplicaciones de medios necesarias.

El componente limpiado siempre tiene una contaminación residual en forma de película de grosor variable y composición físico-química diferente. La cantidad en volumen, normalmente en ml o la masa en mg, proporciona información importante sobre la naturaleza de la película. Las dimensiones geométricas de las partículas extrañas en la película se indican en µm para la longitud, en µm para la anchura y en µm para el grosor. En función de los parámetros de diseño requeridos y admisibles de las partículas extrañas, la limpieza se evalúa como satisfactoria o insuficiente.

Los aditivos químicos para la limpieza acuosa se seleccionan según los criterios de la figura 1.

En el proceso de limpieza acuosa, el medio de limpieza se pulveriza sobre la superficie del componente mediante boquillas. Los baños de inyección por inundación tras el primer lavado por pulverización y antes del aclarado por pulverización alcanzan los orificios de perforación y las socavaduras y eliminan de forma segura las partículas extrañas de la superficie. La elección de la forma y la disposición de las boquillas en el bloque de boquillas alineado con la superficie del componente determina la cantidad de limpiador en la superficie del componente. Se aplican las reglas de la hidráulica. El ángulo de reflexión y la descomposición de las gotas de agua en gotitas y, por tanto, en vapor son importantes para la elección de los parámetros de diseño. A continuación se describe un modelo del modo de acción de las boquillas.

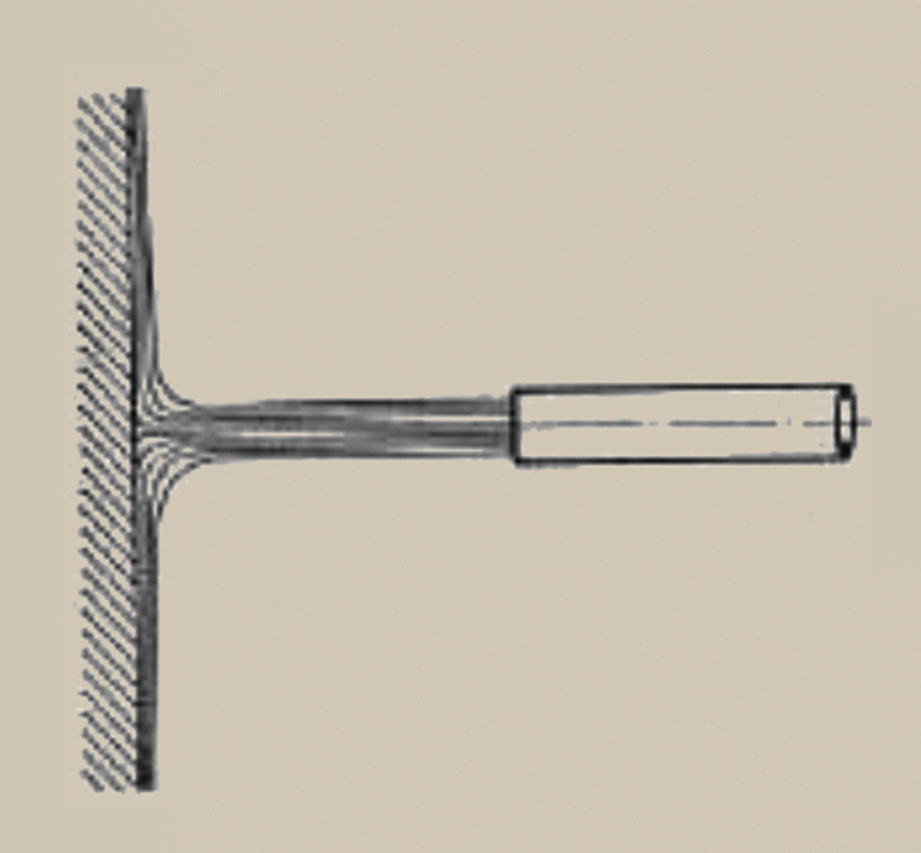

En la figura 2, la tobera de pulverización se muestra como una tobera de chorro completo en su efecto independiente de la posición de instalación. Al efecto de la gravedad se superpone una energía de bombeo mucho mayor. El medio que fluye de la superficie del componente, una película líquida con un espesor y una velocidad de flujo, determina la eliminación de las partículas extrañas disueltas. La dirección, la inclinación del eje de la boquilla con respecto a la superficie del componente determina la dirección del flujo y, por tanto, el volumen en la superficie del componente respectivo. El volumen de salida de la boquilla y el tamaño de la superficie reflectante del componente, junto con la velocidad relativa de la boquilla respecto a la superficie del componente y el tiempo de permanencia, dan como resultado el espesor de la película del medio y la velocidad de flujo del medio.

Fig. 2: Chorro libre sobre una placa vertical

Fig. 2: Chorro libre sobre una placa vertical

El vapor se enfría al salir de la tobera y, en la superficie fría del componente, se condensa y forma gotas de agua. Éstas son evaporadas por el vapor subsiguiente. Las gotitas de agua condensada descargan así la superficie y las partículas extrañas y aspiran las partículas extrañas de la superficie. El sistema de extracción de vapor las extrae hacia el depósito de recogida.

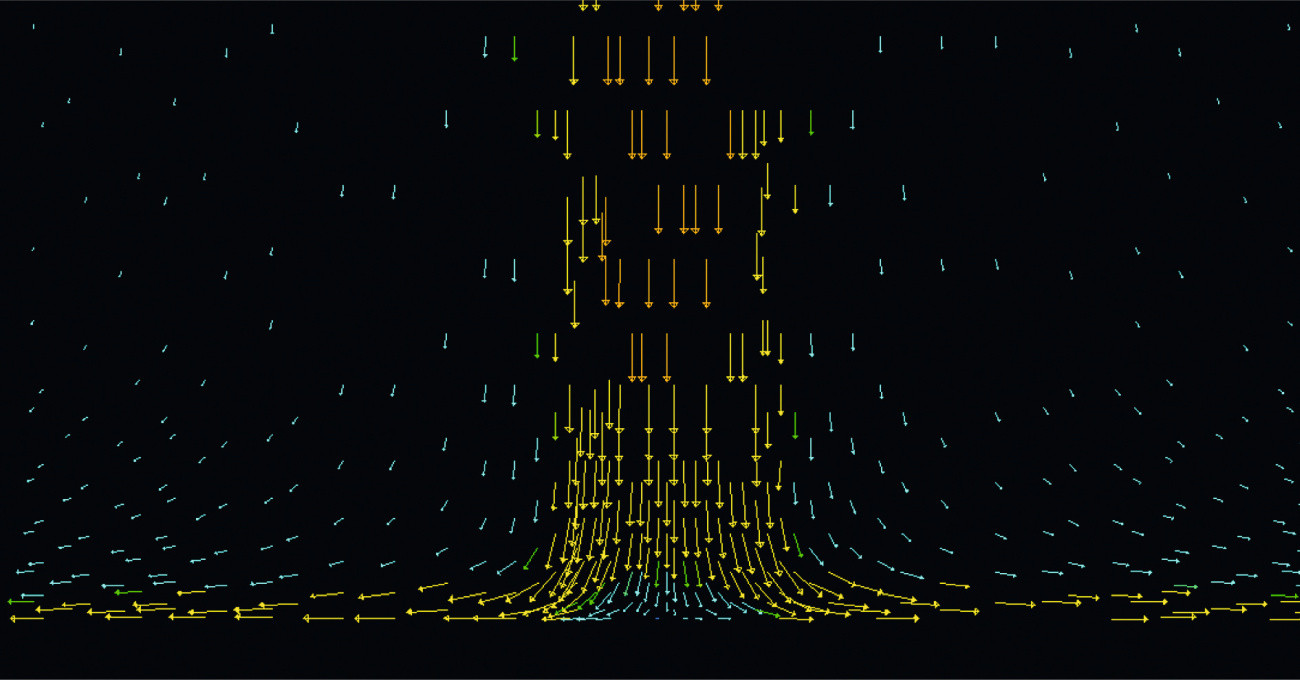

En la figura 3, las moléculas de agua se distribuyen de forma diferente en el chorro libre. Las flechas amarillas muestran las moléculas de chorro de agua en gran abundancia. Las flechas azules muestran el chorro de agua difuso separado del aire. Hay pocas moléculas de agua en el centro del chorro de agua.

Fig. 3: Distribución del agua en el chorro y en la superficie

Fig. 3: Distribución del agua en el chorro y en la superficie

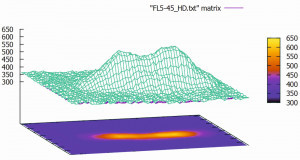

En la figura 4 se miden las energías de impacto en la superficie del componente en función de la cantidad de agua y de las fuerzas de impacto a partir de una boquilla plana con un ángulo de separación de 45°.

Fig. 4: Fuerza de impacto sobre la superficie del componenteSien lugar de una solución acuosa se aplica vapor sobrecalentado a la placa deflectora a través de una boquilla, el transporte mecánico sólo es posible añadiendo aire del entorno. Debido al efecto de inyección del vapor caliente que fluye, el aire actúa como un soplete en la dirección de la superficie del componente. Teniendo en cuenta los efectos de reflexión, en los ensayos descritos en esta serie de artículos se extrae el vapor reflejado, una mezcla de vapor, gotas de agua, partículas extrañas y aire. El área alrededor del punto efectivo de la boquilla en la superficie permanece sin vapor, el vapor caliente permanece en el circuito de agua del sistema de limpieza. Las partículas extrañas disueltas se transportan de forma segura al depósito de recogida.

Fig. 4: Fuerza de impacto sobre la superficie del componenteSien lugar de una solución acuosa se aplica vapor sobrecalentado a la placa deflectora a través de una boquilla, el transporte mecánico sólo es posible añadiendo aire del entorno. Debido al efecto de inyección del vapor caliente que fluye, el aire actúa como un soplete en la dirección de la superficie del componente. Teniendo en cuenta los efectos de reflexión, en los ensayos descritos en esta serie de artículos se extrae el vapor reflejado, una mezcla de vapor, gotas de agua, partículas extrañas y aire. El área alrededor del punto efectivo de la boquilla en la superficie permanece sin vapor, el vapor caliente permanece en el circuito de agua del sistema de limpieza. Las partículas extrañas disueltas se transportan de forma segura al depósito de recogida.

El resultado de la limpieza se determina mediante procedimientos normalizados. Estos procedimientos son independientes de la tecnología de limpieza. Se determinan definiendo el procedimiento de prueba para el componente respectivo. Los procedimientos están normalizados, es decir, son reproducibles. Las normas para estas pruebas son la norma ISO 16232/1-10 y la norma VDA 19.

El contenido de la Parte 3 abarca desde los puntos débiles de los métodos anteriores de limpieza de superficies hasta la definición de limpieza y la separación de enlaces entre la superficie y las partículas.