En Vietnam, la sopa "Pho" se toma con palillos. Naturalmente, uno se pregunta si los fideos chino-vietnamitas se pueden "picar", como haría un buen alemán, ya que el arte de comer con palillos no está muy extendido en este país. La fabricación electrónica tiene menos que ver con los palillos o la cuchara y más con el cucharón. Este es uno de los problemas de la impresión en pasta en la línea de producción de placas de circuito impreso montadas en superficie.

Según varios autores, la impresión en pasta (y las pastas) es responsable de alrededor del 50-70% de todos los "defectos de soldadura" que acaban observándose en este tipo de líneas. En realidad, la razón es fácil de descubrir, ya que los numerosos parámetros que intervienen en el proceso de impresión son casi aterradores y son pocos los instaladores que dominan esta diversidad. Además de las muy diferentes pastas, hay que ocuparse del esténcil y su producción, de la racleta y de los muchos ajustes posibles en la propia máquina.

El raspado es indeseable porque reduce el suministro de soldadura en muchas superficies críticas. Dado que, de todas formas, las pastas sólo están compuestas por alrededor de un 50% de metal en volumen -a los fabricantes de pastas les gusta especificar porcentajes de peso que en realidad son irrelevantes, pero que son un impresionante 90%-, queda aún menos para un proceso de soldadura duradero.

Los factores que influyen en la recogida, es decir, en la eliminación de la pasta del interior de la superficie, van desde la rasqueta hasta la dirección en la que se extiende la pasta sobre la pantalla. Las rasquetas de goma o plástico son mucho más blandas que las de metal y, por tanto, más fáciles de presionar en las aberturas. El resultado es una mancha que ya no es realmente horizontal. Los bordes afilados y finos también son menos adecuados que los gruesos y redondeados. Pero probablemente por eso la mayoría de las empresas han recurrido ahora a las rasquetas metálicas, que son mucho más rígidas y difíciles de moldear. Básicamente, se trata de una ligera deformación de la rasqueta en la zona de la abertura o, en ocasiones, de un arrastre de la pasta adherida.

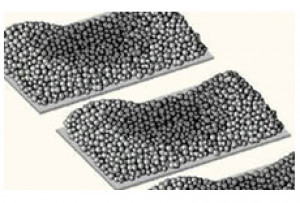

Imágenes de impresión agotadas; Imagen: OptimaTechSin embargo,en la actualidad existen tantas variantes de estas rasquetas metálicas -una competición olímpica, por así decirlo, de lo que se puede patentar- que cada una de ellas debe evaluarse por separado.

Imágenes de impresión agotadas; Imagen: OptimaTechSin embargo,en la actualidad existen tantas variantes de estas rasquetas metálicas -una competición olímpica, por así decirlo, de lo que se puede patentar- que cada una de ellas debe evaluarse por separado.

Una comparación es más fácil de decir que de hacer, porque ni siquiera los expertos del IPC han presentado todavía un método que pueda hacer que tal procedimiento sea medianamente interpretable científicamente. Por lo tanto, todos los artículos técnicos tratan de casos individuales de los que se pueden derivar ciertas indicaciones, pero que no proporcionan un procedimiento útil global.

Así que es hora de echar un vistazo a algunos de los factores que pueden influir en este estado de emergencia.

Se empieza por el diseño de la placa de circuito impreso, que determina cómo y dónde se montan los componentes. Aquí ya se puede asegurar que la racleta no tenga que recorrer necesariamente la mayor distancia en los recortes durante la impresión por estarcido. Pero, ¿qué piensa el diseñador del proceso de producción?

Hay que tener en cuenta la subdivisión a menudo promocionada de los recortes más grandes, ya que las barras adicionales requieren espacio y, por tanto, reducen la cantidad de pasta aplicada. Esto puede ser más de lo que se pierde durante la recogida.

A la hora de comprar una impresora, se pueden poner los euros a la cabeza de la lista de criterios o asegurarse de que los numerosos parámetros posibles se pueden cumplir con la mayor precisión posible. Además de la velocidad de lacado y la presión sobre la racleta, quizá también debería poder seleccionarse la dirección de lacado.

A la hora de imprimir hay que tomar una decisión: ¿se coloca el esténcil directamente sobre la placa de circuito impreso o se opta por un "snap-off"? El "snap-off" es un remanente de la época de la impresión mediante pantallas y se utiliza principalmente por dos motivos: para evitar que la pasta de soldadura se desprenda de las aberturas del esténcil y para dejar una capa más gruesa de pasta sobre el sustrato.

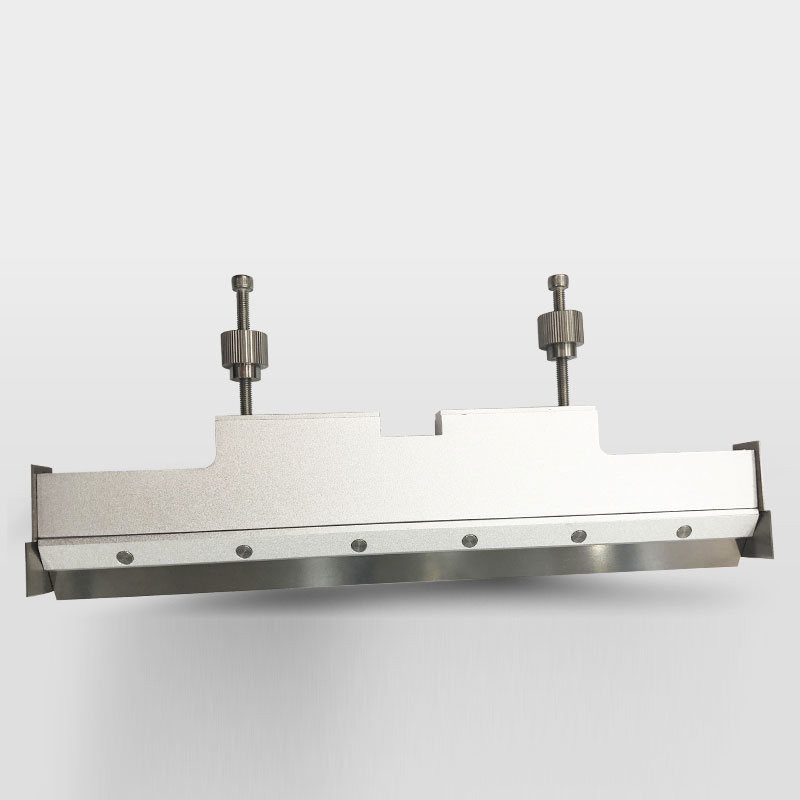

Rasqueta con cuchilla metálica (rasqueta Yamaha); Imagen: YamahaSin embargo,el "snap-off" no es un proceso repetible y no funcionará en todos los casos. Esta configuración puede seguir siendo admisible cuando se utiliza una pantalla mal cortada, pero tiene desventajas significativas, especialmente con pantallas finas, porque el sellado de la zona de la almohadilla imprimible por la pantalla se pierde por completo.

Rasqueta con cuchilla metálica (rasqueta Yamaha); Imagen: YamahaSin embargo,el "snap-off" no es un proceso repetible y no funcionará en todos los casos. Esta configuración puede seguir siendo admisible cuando se utiliza una pantalla mal cortada, pero tiene desventajas significativas, especialmente con pantallas finas, porque el sellado de la zona de la almohadilla imprimible por la pantalla se pierde por completo.

Aquí salió mal: Cuchilla de rasqueta demasiado larga y mal ajustada; imagen: IndiumSnap-offnaturalmente también tiene que ver con la velocidad de la racleta. Ésta suele seleccionarse de forma diferente, desde aprox. 1 cm hasta 30 cm por segundo, aunque también son posibles valores aún mayores. Es sabido que el agotamiento se produce más a menudo con valores bajos que con valores altos. No obstante, hay que tener cuidado, ya que un avance de la racleta demasiado rápido suele dar lugar a impresiones deficientes, lo que se debe a las propiedades de las pastas. Las pastas tienen propiedades reológicas, lo que significa que se vuelven más finas bajo tensión de cizallamiento. Esta pérdida de viscosidad es a veces deseable, pero si es demasiado elevada, afecta a la imagen de impresión.

Aquí salió mal: Cuchilla de rasqueta demasiado larga y mal ajustada; imagen: IndiumSnap-offnaturalmente también tiene que ver con la velocidad de la racleta. Ésta suele seleccionarse de forma diferente, desde aprox. 1 cm hasta 30 cm por segundo, aunque también son posibles valores aún mayores. Es sabido que el agotamiento se produce más a menudo con valores bajos que con valores altos. No obstante, hay que tener cuidado, ya que un avance de la racleta demasiado rápido suele dar lugar a impresiones deficientes, lo que se debe a las propiedades de las pastas. Las pastas tienen propiedades reológicas, lo que significa que se vuelven más finas bajo tensión de cizallamiento. Esta pérdida de viscosidad es a veces deseable, pero si es demasiado elevada, afecta a la imagen de impresión.

La presión de la racleta, que suele seleccionarse en torno a 450 ó 600 g por cada 2 ó 3 cm de longitud de la hoja, también influye -y quizá sea aún más crítica para este error de impresión- porque durante el ciclo debe ejercerse una presión uniformemente distribuida por toda la longitud de la racleta para que todas las aberturas del esténcil se llenen correctamente, con énfasis en "correctamente".

Sí, y aquí se abre un amplio campo (siguiendo a Petrowski [1] -pero él lo formuló para matemáticos) para las señoras y señores de la imprenta, porque la lista de rasquetas es larga y está llena de trampas. Además, la elección depende de la pasta, del esténcil y, por último, de la máquina dictada por la dirección.

Pero vamos a darte una pequeña ayuda y una receta que debe utilizarse con precaución. Con una "presión correcta de la rasqueta" también conseguirá una altura de pasta más uniforme con control de la aplicación. Como efecto secundario, se reduce el desgaste de la hoja de rasero y de la pantalla, ¡lo que debería tener en cuenta a largo plazo!

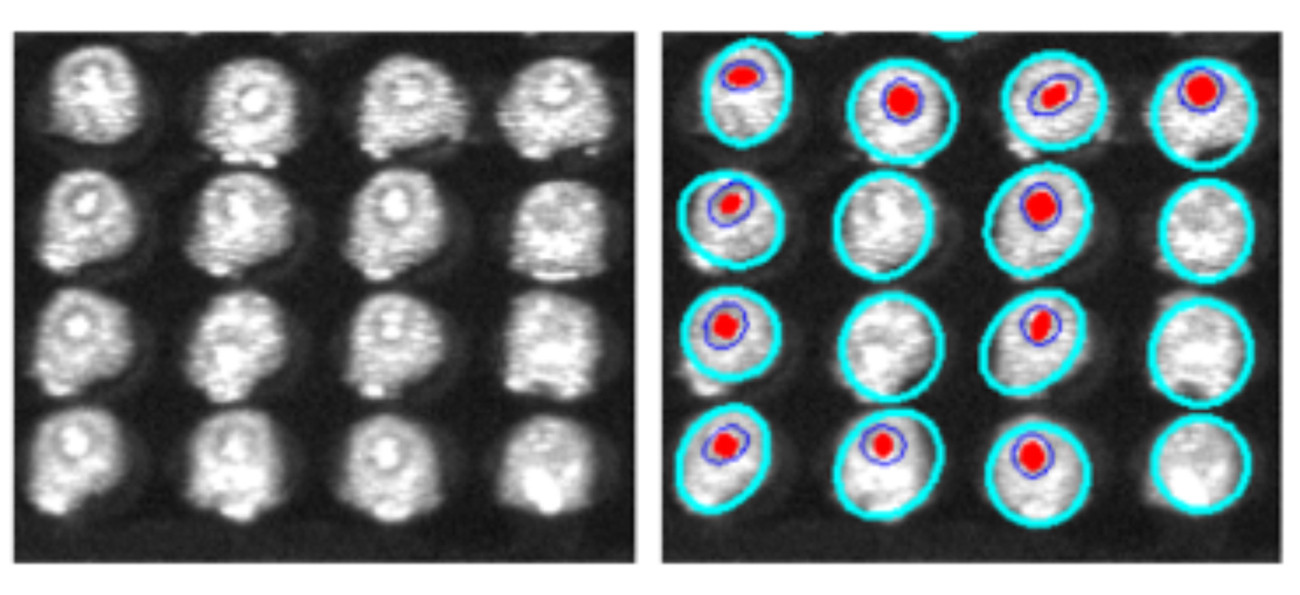

El control óptico indica "cuchara" (Benedek)

El control óptico indica "cuchara" (Benedek)

Supongamos con optimismo que las racletas de goma están correctamente instaladas y ajustadas y es hora de empezar:

- Seleccione una de sus placas de circuito impreso planas

- Colócala debajo de la plantilla correspondiente

- Primero ajuste la presión de la rasqueta para que el exceso de soldadura permanezca en la superficie del esténcil después de un ciclo de impresión

- Ahora aumente gradualmente la presión y realice otro ciclo

- Repita estos pasos hasta que sólo se vea una capa muy fina de pasta de soldadura o casi nada de pasta en la superficie del esténcil

Si ha estado trabajando con rasquetas de polietileno, no olvide que algunos fabricantes de máquinas ofrecen kits de adaptación que pueden utilizarse para convertir las rasquetas de polietileno a metal, lo que suele contribuir a obtener mejores resultados.

Sobre la persona

El profesor Rahn es consultor mundial en tecnología de unión. Su libro "Special Reflow Processes" ha sido publicado por Leuze Verlag. Puede ponerse en contacto con él en

Referencias

[1] I.G. Petrowski: Lectures on the Theory of Ordinary Differential Equations, Leipzig, 1954, B.G. Teubner Verlagsgesellschaft.

Bibliografía:

[1] S.H.Mannan; N.N. Ekere; E.K. Lo; I. Ismail: Predicting Scooping and Skipping in Solder Paste Printing for Reflow Soldering of SMT Devices, Soldering & Surface Mount Technology, Volume 5, Issue 3

[2] C. Benedek et al: Solder Paste Scooping Detection by Multi-Level Visual Inspection of Printed Circuit Boards, IEEE Transactions on Industrial Electronics 60(6), junio de 2013

[3] C. Benedek: Analysis of Solder Paste scooping with hierarchical point processes, 18th IEEE International Conference on Image Processing, ICIP 2011, Bruselas, 11-14 de septiembre de 2011

[4] G. Briceno: Optimization of Stencil Apertures to Compensate for Scooping During Printing, Qual-Pro Corporation, https://www.circuitinsight.com/pdf/optimization_stencil_apertures_scooping_printing_ipc.pdf (Recuperado: 14.08.2023)

[5] R. Mohanty et al: Effect of Squeegee Blade on Solder Paste Print Quality, smtnet.com/library/files/upload/EffectOfSqueegeeBlade.pdf (Recuperado: 14.08.2023)