El mantenimiento predictivo basado en el Internet industrial de las cosas reconoce los fallos antes de que se produzcan. Esto ayuda a evitar que la máquina se detenga de forma imprevista. La solución IIoT puede utilizarse para todo tipo de máquinas de producción, incluida la producción electrónica.

"Las plataformas IIoT deben poder integrarse en una amplia variedad de sistemas informáticos" - Michael BreidenbrückerLadigitalización de los procesos de fabricación conlleva la conexión en red de las máquinas, los sistemas de producción y las herramientas asociadas. Esto también repercute en el mantenimiento. Aunque el mantenimiento preventivo y predictivo sigue dominando hoy en día en muchos ámbitos, las tecnologías cada vez más favorables también están dando lugar a la difusión de conceptos de mantenimiento predictivo. Sin embargo, los fabricantes de maquinaria que quieran ofrecer a sus clientes un valor añadido basado en los nuevos enfoques de mantenimiento deben cambiar a modelos de negocio basados en datos. Estos utilizan plataformas IIoT integradas para recopilar y analizar datos de máquinas y sistemas conectados en red.

"Las plataformas IIoT deben poder integrarse en una amplia variedad de sistemas informáticos" - Michael BreidenbrückerLadigitalización de los procesos de fabricación conlleva la conexión en red de las máquinas, los sistemas de producción y las herramientas asociadas. Esto también repercute en el mantenimiento. Aunque el mantenimiento preventivo y predictivo sigue dominando hoy en día en muchos ámbitos, las tecnologías cada vez más favorables también están dando lugar a la difusión de conceptos de mantenimiento predictivo. Sin embargo, los fabricantes de maquinaria que quieran ofrecer a sus clientes un valor añadido basado en los nuevos enfoques de mantenimiento deben cambiar a modelos de negocio basados en datos. Estos utilizan plataformas IIoT integradas para recopilar y analizar datos de máquinas y sistemas conectados en red.

El Internet industrial de las cosas (IIoT) está poniendo patas arriba numerosos sectores e industrias. En ingeniería mecánica y fabricación electrónica, la conexión en red de máquinas y sistemas genera datos con un gran potencial que las empresas industriales pueden utilizar para optimizar sus procesos de producción, por ejemplo. La conexión en red permite ampliar el mantenimiento local de las máquinas para incluir el análisis centralizado de datos, que puede utilizarse, por ejemplo, para determinar el tiempo previsto de avería de un componente, como una junta o un rodamiento. Al comparar los datos de la máquina y el sistema registrados durante el funcionamiento con otros datos, como modelos idealizados, el software detecta fallos y averías en cuanto se producen. A menudo, mucho antes de que se produzcan. Este tipo de "clarividencia" basada en los datos no sólo reduce los costes de mantenimiento, sino también la tasa de averías de las máquinas.

Anticipar y retrasar los eventos de mantenimiento

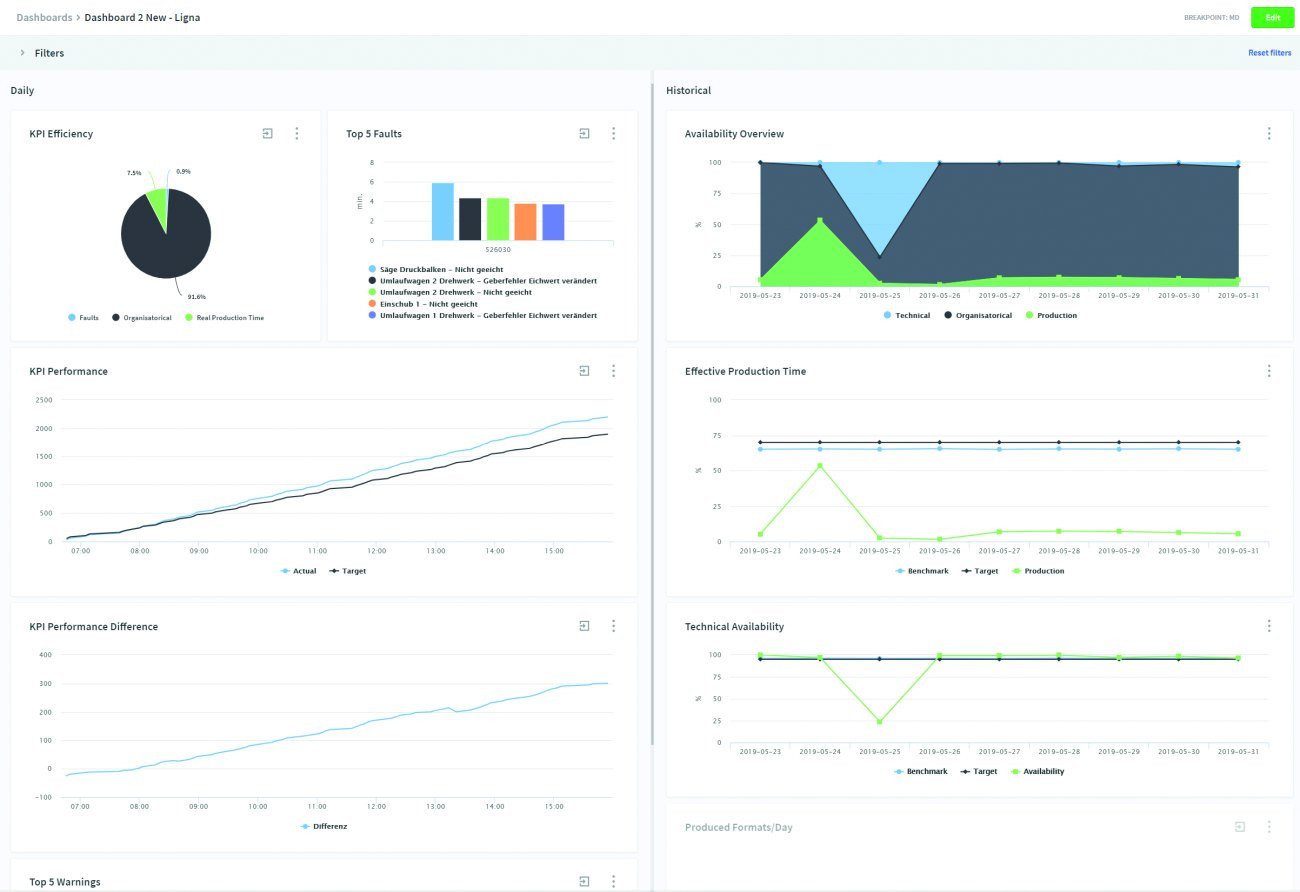

Las plataformas IIoT permiten la monitorización continua 24/7 de máquinas y sistemas en tiempo real. Los sensores inteligentes integrados en las máquinas de producción recopilan los datos generados durante la producción y los envían a una plataforma de mantenimiento IIoT basada en la nube. Esta procesa los datos y permite a usuarios formados sacar conclusiones sobre fallos en el sistema a partir de los ruidos, velocidades o temperaturas registrados. En caso de llamada al servicio técnico, los técnicos pueden utilizar los datos del sistema recopilados para trabajar en la resolución de problemas de forma específica. Gracias a un modelo de máquina enriquecido con datos históricos, es posible anticipar las incidencias de mantenimiento e incluso retrasarlas hasta un momento óptimo modificando automáticamente los parámetros del proceso. El resultado es una reducción de los ciclos y tiempos de mantenimiento.

En la fabricación de productos electrónicos, el fallo probable de una máquina se determina principalmente a partir de datos de sensores como la temperatura, el tiempo de funcionamiento, las velocidades, la presión y la vibración. Basándose en soluciones de IA y ML, también es posible posponer automáticamente una fecha de mantenimiento. Los sensores y sistemas reconocen cuándo los sistemas o componentes se utilizan y estresan con mayor o menor frecuencia que la media. Miden e interpretan el grado de desgaste basándose en fluctuaciones inesperadas de la temperatura, por ejemplo, e informan en consecuencia para iniciar la sustitución o reparación temprana de los componentes afectados.

Alarmas automáticas cuando se supera el valor límite

Una gran variedad de sistemas y máquinas, desde plantas de producción, aerogeneradores y turbinas de aviones hasta imprentas, vehículos de motor y grúas, pueden supervisarse y mantenerse en todo el mundo a través de Internet mediante el mantenimiento predictivo. La comunicación suele empezar en los sistemas conectados en red, donde sensores, estaciones de medición o sondas registran y transmiten condiciones como la temperatura, las vibraciones, la utilización o el desgaste. Los expertos en productos y servicios definen determinados valores límite para la evaluación, que no deben sobrepasarse ni incumplirse. En tal caso, el sistema activa automáticamente una alarma y envía una notificación, a menudo por correo electrónico o SMS. Por ejemplo, el fabricante de una grúa define valores límite para la fuerza del viento. Si el gruista intenta cargar un barco con una fuerza del viento crítica superior al valor límite, se dispara una alarma que llega automáticamente al gruista responsable.

Determinación de la vida útil mediante patrones acústicos

Los fabricantes de maquinaria que quieran ofrecer a sus clientes valor añadido con nuevos enfoques de mantenimiento deben cambiar a un modelo de negocio basado en datos. Las plataformas IIoT ofrecen a los usuarios un acceso directo y sencillo a los datos de funcionamiento de unsistemaEl reconocimiento de patrones acústicos es un método de análisis muy utilizado en el mantenimiento predictivo. La vida útil de una pieza o componente específico, como una válvula, puede determinarse en función de los cambios dentro de un patrón acústico. La inteligencia artificial (IA) y el aprendizaje automático se utilizan para asignar significados a valores de medición complejos, a partir de los cuales los científicos de datos pueden emitir juicios. Por ejemplo, las vibraciones de una mesa en una máquina CNC pueden utilizarse para determinar el estado actual de desgaste de la broca. ¿Está como nueva, desgastada o agotada? También son posibles predicciones más precisas, como: "La broca ha alcanzado el 15% de su vida útil".

Los fabricantes de maquinaria que quieran ofrecer a sus clientes valor añadido con nuevos enfoques de mantenimiento deben cambiar a un modelo de negocio basado en datos. Las plataformas IIoT ofrecen a los usuarios un acceso directo y sencillo a los datos de funcionamiento de unsistemaEl reconocimiento de patrones acústicos es un método de análisis muy utilizado en el mantenimiento predictivo. La vida útil de una pieza o componente específico, como una válvula, puede determinarse en función de los cambios dentro de un patrón acústico. La inteligencia artificial (IA) y el aprendizaje automático se utilizan para asignar significados a valores de medición complejos, a partir de los cuales los científicos de datos pueden emitir juicios. Por ejemplo, las vibraciones de una mesa en una máquina CNC pueden utilizarse para determinar el estado actual de desgaste de la broca. ¿Está como nueva, desgastada o agotada? También son posibles predicciones más precisas, como: "La broca ha alcanzado el 15% de su vida útil".

Una producción eficiente depende de la funcionalidad de sus equipos y sistemas técnicos. Una disponibilidad técnica de al menos el 95% del tiempo de funcionamiento posible se considera ideal. Como parte de las medidas de mantenimiento predictivo, se puede implantar en la máquina la detección automática de fallos frecuentes. Por ejemplo, la identificación de errores de codificador en los sensores o desviaciones en la calibración de la máquina. Gracias a la visión continua y siempre actualizada del sistema en uso, basada en datos, es posible reconocer e implementar en una fase temprana potenciales de mejora, por ejemplo, comparándolos con un modelo digital, y aumentar la disponibilidad de la máquina.

Sin embargo, para digitalizar los procesos de producción y gestionarlos adecuadamente, se necesitan plataformas IIoT adecuadas que ofrezcan a los usuarios un acceso directo y sin complicaciones a los datos de funcionamiento y estado de un sistema. Para que esto funcione, deben poder integrarse perfectamente en los sistemas informáticos de una amplia gama de fabricantes. Por lo tanto, las plataformas IIoT modernas proporcionan una API estandarizada que permite a los usuarios acceder a los datos de las máquinas y a los resultados de los análisis. Las API basadas en REST o GraphQL, en particular, han demostrado su valía en este contexto.

Cuanto mayor es el éxito de una aplicación IIoT, mayor es la cantidad de datos que es necesario procesar a lo largo del tiempo. Las plataformas que no estén equipadas para gestionar volúmenes de datos cada vez mayores alcanzarán rápidamente sus límites. Por lo tanto, a la hora de adquirir una plataforma, las empresas también deben tener en cuenta su escalabilidad. Sus servicios -desde los de mensajería y bases de datos hasta los de API- deben poder ejecutarse varias veces en paralelo para que los recursos puedan aumentarse (o reducirse) sin problemas.

Proveedores como Senseforce ofrecen plataformas IIoT basadas en bajo código que admiten el desarrollo de procesos con interfaces de usuario visuales. Esto significa que incluso los usuarios con pocos conocimientos informáticos pueden analizar los datos de estado de sus máquinas y sistemas

Proveedores como Senseforce ofrecen plataformas IIoT basadas en bajo código que admiten el desarrollo de procesos con interfaces de usuario visuales. Esto significa que incluso los usuarios con pocos conocimientos informáticos pueden analizar los datos de estado de sus máquinas y sistemas

IIoT no sería posible sin datos. Pero tampoco sería posible sin empleados formados que estén familiarizados con el manejo y el análisis de datos. El personal especializado, como analistas de datos o científicos de datos, es demasiado escaso en las medianas empresas hoy en día, o a menudo no está disponible en absoluto. Sin embargo, sin empleados con experiencia cualificada en datos, será difícil que las empresas consigan valor añadido a partir de su plataforma IIoT.

Plataformas de bajo código como cambio de juego

Por este motivo, cada vez más proveedores ofrecen plataformas IIoT basadas en low-code. En lugar de utilizar lenguajes de programación tradicionales basados en texto, las plataformas de bajo código admiten el desarrollo de procesos con interfaces de usuario visuales y otros métodos de modelado gráfico. Esto hace posible que usuarios con amplios conocimientos sobre máquinas pero con escasos conocimientos informáticos puedan configurar ellos mismos sus aplicaciones y apps y analizar los datos de estado de sus máquinas y sistemas de forma independiente sin necesidad de conocimientos profesionales de programación. Por tanto, el mantenimiento predictivo basado en código reducido podría suponer un auténtico cambio de juego para la ingeniería mecánica.

Acerca de Senseforce

Senseforce ofrece una solución de plataforma como servicio para la implementación y gestión de proyectos IoT industriales como estándar IIoT del sector de la ingeniería mecánica y de plantas. El software permite a los fabricantes utilizar todo el potencial de los datos industriales a lo largo de toda la cadena de valor, desde el análisis de puntos débiles y el mantenimiento predictivo hasta la información sobre el rendimiento de máquinas y componentes y el desarrollo de nuevos productos de datos. Gracias a los enfoques de bajo código y plug-and-play fáciles de usar, la solución se puede utilizar en todos los departamentos de la empresa y se puede integrar de forma flexible, rápida y transparente en todas las infraestructuras de TI comunes. El autor Michael Breidenbrücker es el fundador y CEO de la empresa. Desde su fundación en 2016, él y su start-up han desarrollado y establecido Senseforce como un estándar IIoT en ingeniería mecánica y de plantas.