Gracias a la ya plenamente operativa "Research Fab Microelectronics Germany" (FMD) y a los doce laboratorios de investigación de tecnología de chips (Forlabs), Alemania ha creado un centro virtual de investigación de microelectrónica a gran escala que puede competir con el Imec de Bélgica y el Cea-Leti de Francia, tal y como lo ve el director de la FMD, el profesor Albert Heuberger: "Esto significa que ahora podemos jugar mejor en el campo de juego europeo, también en el marco de la Ley de Chips de la UE". En Sajonia hay muchas esperanzas puestas en ello.

Heuberger, que también dirige el Instituto Fraunhofer de Circuitos Integrados (IIS) de Erlangen y el Comité Directivo de la FMD, no es el único que hace esta valoración en la conferencia digital "Investigación microelectrónica en Alemania: de los fundamentos a las aplicaciones", celebrada en Dresde. La Ley Chips, con la que la Presidenta de la Comisión Europea, Ursula von der Leyen, quiere activar unos 43.000 millones de euros de financiación pública y estatal para la industria europea de semiconductores, está siendo relacionada con las grandes esperanzas que tienen los representantes del mundo empresarial y político de Sajonia de dar un nuevo impulso a su industria microelectrónica.

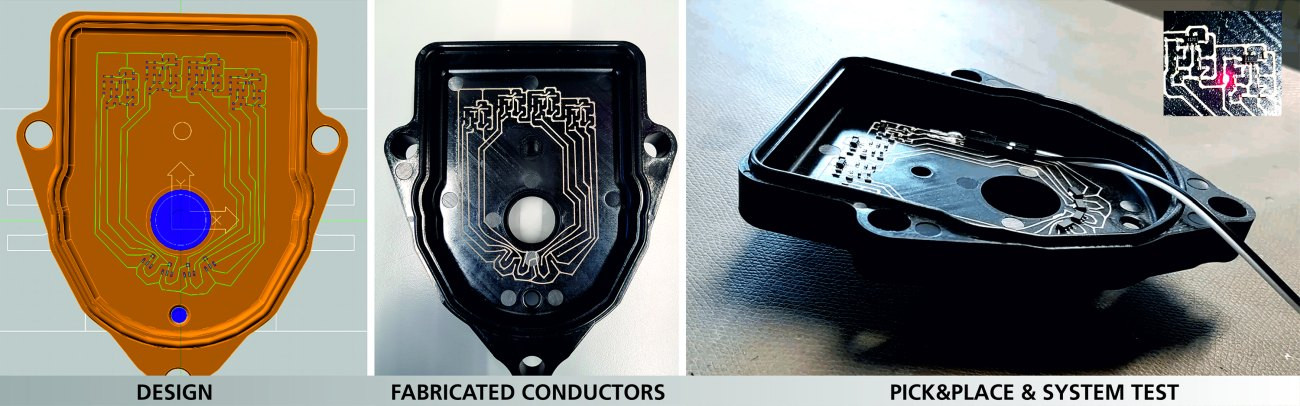

La cadena que va desde el modelo informático hasta la pieza moldeada por inyección funcionalizada eléctricamente y el componente acabado con conexión eléctrica: En este ejemplo concreto, también se integraron sensores de campo magnético en una tapa de engranaje

La cadena que va desde el modelo informático hasta la pieza moldeada por inyección funcionalizada eléctricamente y el componente acabado con conexión eléctrica: En este ejemplo concreto, también se integraron sensores de campo magnético en una tapa de engranaje

El gabinete de Dresde se reivindica en Bruselas

Siltronic produce obleas para las grandes fábricas de chips a partir de estos cristales de silicio en crecimiento, llamados lingotes. Ahora, la empresa invierte más millones en el emplazamiento de Freiberg Para hacer valer su reivindicación regional, el gabinete sajón trasladó sin más su reunión de Dresde a Bruselas el 10 de mayo. El objetivo era enarbolar allí la bandera y subrayar una vez más la especial importancia de la industria de semiconductores ante los responsables de la toma de decisiones a escala de la UE. "La European Chips Act es sumamente importante para que Europa y Alemania sean más independientes en el sector clave de la microelectrónica", subrayó el Ministro Presidente Michael Kretschmer. "La situación política mundial nos obliga a actuar con rapidez", dijo, refiriéndose a las dependencias y a la interrupción de las cadenas de suministro como consecuencia de la pandemia de coronavirus y de la guerra en Ucrania. "Baviera está haciendo todo lo posible para garantizar que la ofensiva europea contra los chips sea un éxito. El proyecto es importante para nuestro continente y, al mismo tiempo, una gran oportunidad para que Sajonia consolide aún más su posición como centro europeo líder en microelectrónica."

Siltronic produce obleas para las grandes fábricas de chips a partir de estos cristales de silicio en crecimiento, llamados lingotes. Ahora, la empresa invierte más millones en el emplazamiento de Freiberg Para hacer valer su reivindicación regional, el gabinete sajón trasladó sin más su reunión de Dresde a Bruselas el 10 de mayo. El objetivo era enarbolar allí la bandera y subrayar una vez más la especial importancia de la industria de semiconductores ante los responsables de la toma de decisiones a escala de la UE. "La European Chips Act es sumamente importante para que Europa y Alemania sean más independientes en el sector clave de la microelectrónica", subrayó el Ministro Presidente Michael Kretschmer. "La situación política mundial nos obliga a actuar con rapidez", dijo, refiriéndose a las dependencias y a la interrupción de las cadenas de suministro como consecuencia de la pandemia de coronavirus y de la guerra en Ucrania. "Baviera está haciendo todo lo posible para garantizar que la ofensiva europea contra los chips sea un éxito. El proyecto es importante para nuestro continente y, al mismo tiempo, una gran oportunidad para que Sajonia consolide aún más su posición como centro europeo líder en microelectrónica."

Con el FMD, los agentes de Sajonia y de toda Alemania ya han creado en los últimos años una fábrica virtual que aglutina, al menos parcialmente, actividades de investigación en semiconductores que antes estaban muy dispersas. Fue principalmente a instancias de la Fraunhofer-Gesellschaft y la industria microelectrónica sajona que la entonces Ministra Federal de Investigación Johanna Wanka prometió alrededor de 350 millones de euros en 2017 para establecer la red virtual de líneas piloto, que están trabajando en una amplia gama de proyectos de desarrollo de microelectrónica en toda Alemania. Participaron y participan una docena de institutos Fraunhofer y dos institutos Leibniz. Una oficina en Berlín se encargó de la coordinación.

En total, los institutos FMD participantes habían utilizado la financiación para adquirir unos 250 nuevos sistemas hasta finales de 2021 con el fin de colmar lagunas en sus cadenas científicas y técnicas. Una de las inversiones se centró en las salas blancas de investigación de semiconductores de Dresde. Una vez concluida la fase de puesta en marcha, el FMD se financiará en gran medida mediante contratos industriales.

Forelabs acoplados a la fábrica de investigación como fase previa universitaria

A partir de 2019, doce Forelabs, que se centran más en la investigación preliminar, se acoplaron a esta FMD para la producción piloto. Recibieron unos 50 millones de euros para cubrir también sus carencias de hardware. Las 14 universidades participantes encargaron un total de 100 sistemas para este fin, 96 de los cuales ya han sido entregados. "Hubo algunos retrasos debido al coronavirus y al Brexit, por lo que hemos ampliado ligeramente el proyecto", informó el coordinador de Forlab, el profesor Thomas Mikolajick, de la TU Dresde. No obstante, los últimos sistemas deberían entregarse en noviembre de 2022. Esto significa que "las sedes universitarias de toda Alemania disponen de excelentes equipos e infraestructuras", subrayó. "Esto puede y debe utilizarse intensivamente". Mikolajick abogó por una mayor apertura de los forlabs a las empresas derivadas de alta tecnología para que, por ejemplo, puedan alquilar salas blancas.

Mikolajick también ve mejores oportunidades gracias a la creación de redes a través del FMD y la red Forlab: "Esto ha creado un considerable 'embudo de innovación'. Se trata de una investigación preliminar muy amplia en los Forlabs, que luego se canaliza hacia una selección de líneas piloto en los institutos de la FMD.

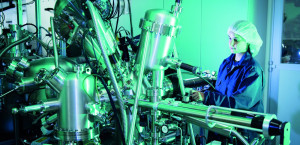

El CNT trabaja en nuevas tecnologías nanoelectrónicas frontales (Imagen: Paul-Ressl para el FhG-IPMS)

El CNT trabaja en nuevas tecnologías nanoelectrónicas frontales (Imagen: Paul-Ressl para el FhG-IPMS)

Los laboratorios asociados trabajan, entre otras cosas, en materiales bidimensionales, memristores, espintrónica, ordenadores similares a cerebros, nuevos sensores, fotónica, mejor electrónica de potencia y electrónica de alta frecuencia. El Laboratorio de Investigación Microelectrónica de Dresde para Electrónica Reconfigurable (DCST), por ejemplo, experimenta con chips capaces de reprogramarse para nuevas tareas a nivel de hardware. La financiación ayudó a la empresa de Dresde a crear una pequeña cadena completa de producción de chips hasta su montaje final, con la que están trabajando, entre otras cosas, en transistores de nanocables de titanio. Entre las adquisiciones figura un sistema de deposición de capas atómicas (ALD) especialmente eficaz.

Otro ejemplo de Sajonia: el "ForLab Mat4μ" de la Bergakademie Freiberg busca nuevos materiales y componentes de prueba para electrónica de potencia, así como nanodiamantes para ordenadores cuánticos.

La brecha entre investigación y comercialización

Prof. Karl LeoA pesar detodas estas estructuras y redes de reciente creación, en Sajonia y en toda Alemania siguen existiendo lagunas entre el sólido panorama de la investigación científica y técnica y la amplia comercialización de los conocimientos allí adquiridos. EE.UU., y Silicon Valley en particular, se considera desde hace años un modelo a seguir, donde las mejores universidades californianas y las forjas de alta tecnología se fertilizan mutuamente y generan nuevos productos disruptivos con cierta periodicidad.

Prof. Karl LeoA pesar detodas estas estructuras y redes de reciente creación, en Sajonia y en toda Alemania siguen existiendo lagunas entre el sólido panorama de la investigación científica y técnica y la amplia comercialización de los conocimientos allí adquiridos. EE.UU., y Silicon Valley en particular, se considera desde hace años un modelo a seguir, donde las mejores universidades californianas y las forjas de alta tecnología se fertilizan mutuamente y generan nuevos productos disruptivos con cierta periodicidad.

"Alemania necesita más líneas piloto", exige Harald Gossner, por ejemplo. Es uno de los ingenieros jefes alemanes de la empresa de semiconductores Intel, que actualmente se dispone a construir dos grandes fábricas de chips en Magdeburgo. Explica: "Lo que necesitamos aquí es un paso intermedio en el que podamos probar si un nuevo enfoque es comercializable e integrable".

Sin embargo, como los equipos de puesta en marcha son especialmente caros en microelectrónica, esto exigiría una inversión considerable, que difícilmente podría permitirse una sola localidad por sí sola. "Tienen que ser soluciones a escala nacional".

Mientras tanto, los Institutos Fraunhofer implicados en Dresde se esfuerzan por combinar su tecnología de desarrollo de semiconductores ya instalada en líneas piloto complejas y prácticas. Se trata de sistemas similares a los de las grandes fábricas de semiconductores, que pueden procesar obleas de 300 mm de diámetro, por ejemplo. En concreto, el Estado Libre de Baviera y la Fraunhofer-Gesellschaft quieren reunir en un mismo lugar la investigación sobre el front-end y el back-end, que hasta ahora estaban separados. El plan consiste en crear un nuevo "Centro de Tecnologías Avanzadas de CMOS y Heterointegración de Sajonia" en la antigua fábrica de papel electrónico Plastic Logic, al norte de Dresde. Los institutos Fraunhofer IPMS e IZM participan en este proyecto a través de sus centros subsidiarios: el "Center Nanoelectronic Technologies" (CNT) está especializado en procesos frontales, mientras que el "All Silicon System Integration Dresden" (Assid) se centra en el back-end y la integración 3D. A este respecto, ambos centros seguirán sus actuales vías de desarrollo en una sala blanca de 4.000 metros cuadrados. Además, se centrarán más que antes en los chiplets y otras combinaciones heterogéneas de diferentes circuitos, sensores y otros componentes en un chip.

Centrarse en el empaquetado aditivo de circuitos

Independientemente de este nuevo complejo de investigación en microelectrónica, la Fraunhofer-Gesellschaft de Sajonia también está desarrollando procesos de back-end en otros lugares. Un ejemplo de ello es el Instituto Fraunhofer de Nanosistemas Electrónicos (ENAS). Recientemente ha creado un nuevo laboratorio de sala blanca para el ensamblaje aditivo de circuitos en su sede de Chemnitz. Allí, los ingenieros combinan diversas tecnologías de impresión 3D que pueden utilizarse para fabricar de forma aditiva los propios componentes electrónicos, así como vías conductoras, carcasas y otras tecnologías de ensamblaje y conexión. Su objetivo es que los desarrolladores alemanes de alta tecnología puedan ensamblar ellos mismos sus prototipos electrónicos en el futuro sin tener que acudir a las grandes fábricas secundarias de Asia.

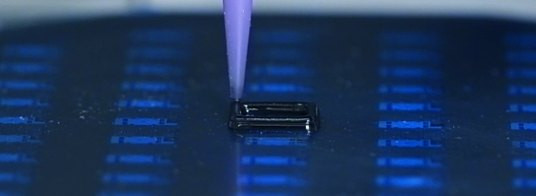

Un dispensador de presa y relleno produce una carcasa para un componente electrónico en la sala blanca de Enas. Además de estos sistemas de dosificación, Fraunhofer ha combinado en Chemnitz diversos procesos aditivos modernos

Un dispensador de presa y relleno produce una carcasa para un componente electrónico en la sala blanca de Enas. Además de estos sistemas de dosificación, Fraunhofer ha combinado en Chemnitz diversos procesos aditivos modernos

"Los avances actuales, como la miniaturización, la integración en 3D y la integración de diversos componentes funcionales en un denominado "sistema en paquete", requieren nuevos materiales y, por tanto, nuevas tecnologías", afirma el investigador Frank Roscher, que explica por qué el instituto ha creado un laboratorio de sala blanca de este tipo.

En el ForLab DSCT de la Universidad Técnica de Dresde se están creando instalaciones para la investigación interdisciplinar de circuitos hechos de nanocables (Imagen: TU Dresden/IHM). Entre ellos figuran, por ejemplo, impresoras de tinta de nanopartículas, distribuidores de pasta de soldadura, máquinas especiales de moldeo por inyección, un sistema de clústeres para la deposición de material compatible con 3D, sistemas de serigrafía y dispensación, robots de montaje, robots con cabezales de impresión y otros dispositivos. Estos dispositivos y procesos permiten utilizar tintas con nanopartículas, productos químicos, materiales sensoriales como las pastas de CNT, así como pastas de soldadura, materiales conductores y aislantes de la electricidad, también en combinación entre sí. Como ejemplo de lo que es posible, los ingenieros de Fraunhofer utilizaron el moldeo por inyección para crear una tapa de engranaje en la que integraron un circuito eléctrico con sensores de campo magnético con el fin de ahorrar espacio para otros componentes electrónicos.

En el ForLab DSCT de la Universidad Técnica de Dresde se están creando instalaciones para la investigación interdisciplinar de circuitos hechos de nanocables (Imagen: TU Dresden/IHM). Entre ellos figuran, por ejemplo, impresoras de tinta de nanopartículas, distribuidores de pasta de soldadura, máquinas especiales de moldeo por inyección, un sistema de clústeres para la deposición de material compatible con 3D, sistemas de serigrafía y dispensación, robots de montaje, robots con cabezales de impresión y otros dispositivos. Estos dispositivos y procesos permiten utilizar tintas con nanopartículas, productos químicos, materiales sensoriales como las pastas de CNT, así como pastas de soldadura, materiales conductores y aislantes de la electricidad, también en combinación entre sí. Como ejemplo de lo que es posible, los ingenieros de Fraunhofer utilizaron el moldeo por inyección para crear una tapa de engranaje en la que integraron un circuito eléctrico con sensores de campo magnético con el fin de ahorrar espacio para otros componentes electrónicos.

Hablando de impresión 3D: mientras otros se concentran en la fabricación aditiva con materiales de especial calidad como el titanio y la cerámica, el profesor Henning Zeidler y su equipo de la Bergakademie Freiberg quieren procesar residuos biogénicos en impresoras 3D industriales. En otras palabras, quieren alimentar los sistemas aditivos con paja, cáscaras, cascarillas, papel, huesos de melocotón o cáscaras de avellana e imprimir escenografías u otros materiales a partir de ellos. El ministro regional de Sajonia, Thomas Schmidt, financia en Freiberg un nuevo laboratorio del mundo real de "Fabricación aditiva sostenible en Sajonia" (Samsax) específico para este tipo de planteamientos, cuyo objetivo es encontrar nuevas formas de reciclaje mediante la impresión 3D.

Siltronic y FMC: millones invertidos en la producción de obleas

Hablando de Freiberg: además de la impresión 3D y las tecnologías de recursos, desde la minería hasta el reciclaje, la producción de obleas de silicio y semiconductores compuestos ha sido un pilar muy importante de este emplazamiento de investigación y negocios desde los tiempos de la RDA. Entre las empresas emblemáticas de este sector figuran, en particular, Siltronic, que suministra sus obleas de silicio a gigantes de la industria como Samsung, Intel y Bosch, así como Freiberg Compound Materials (FCM), especializada, entre otros, en el arseniuro de galio y el nitruro de galio como material para obleas. Ambas empresas han anunciado ahora nuevas inversiones en Freiberg: Siltronic quiere invertir una cantidad de "tres dígitos" en una nueva nave de extracción de cristales y en otras medidas de expansión. FCM, por su parte, tiene previsto invertir unos 60 millones de euros en el emplazamiento hasta finales de 2023. Entre otras cosas, la empresa quiere producir sus primeras obleas de fosfuro de indio a principios de 2023. La electrónica que se fabricará posteriormente en estas obleas está destinada principalmente a la fotónica y, en concreto, a los sistemas de fibra óptica.

Las innovaciones fotónicas también han sido posibles gracias a la última spin-off del Instituto de Física Aplicada de la Universidad Técnica de Dresde: en la start-up "Phosphorescent Response Under UV Excitation" (Pruuve), tres físicos quieren producir y vender nuevos tipos de películas luminiscentes regrabables. Utilizando capas orgánicas diseñadas individualmente en un revestimiento de plástico, pueden mostrar latas UV con especial precisión en procesos industriales. "Por primera vez, nuestras películas sensoras de UV permiten medir con precisión la dosis de UV directamente en la superficie y durante el proceso de fabricación", subraya el Dr. Paul-Anton Will, cofundador y desarrollador de productos de Pruuve. "Ofrecemos así un control del éxito fiable y rápido para el curado UV y la desinfección UV. Así, las empresas pueden evitar tiempos de espera innecesarios, reducir sus costes energéticos y también minimizar el desgaste del material."

Los fundadores siguen viendo grandes perspectivas para sus láminas. No sólo pueden utilizarse como una especie de dosímetro UV, sino que también pueden reescribirse y borrarse una y otra vez con el soporte de una máscara y luz infrarroja. En este sentido, también pueden utilizarse en el futuro para producir etiquetas reutilizables y sellos de seguridad que sólo sean visibles de forma selectiva para determinadas empresas de la larga cadena de valor de un producto.

Carga de smartphones con calor corporal

El Instituto de Física Aplicada, del que ya han surgido Novaled, Heliatek y otras muchas empresas derivadas de la electrónica orgánica, investiga actualmente un nuevo proyecto que podría dar lugar a una empresa derivada especialmente ambiciosa: El profesor Karl Leo, pionero de la electrónica orgánica con sede en Dresde, y su socio, el doctor Shu-Jen Wang, trabajan actualmente en captadores orgánicos de energía (energy harvesting), que en el futuro recargarán smartphones, smartwatches y otros dispositivos móviles utilizando únicamente el calor corporal. Los científicos están modificando cristales de película fina fabricados a partir del colorante orgánico rojo rubreno mediante dopaje por modulación. "Nuestros resultados demuestran que el dopaje por modulación en combinación con películas de semiconductores orgánicos cristalinos de gran movilidad representa una estrategia novedosa para conseguir termoeléctricos orgánicos de alto rendimiento", subraya el Dr. Wang. Dado que los convertidores termoeléctricos creados de este modo son flexibles y, a la vez, comparativamente eficientes a la hora de generar electricidad a partir del calor corporal, el profesor Leo ve un gran potencial en este enfoque: "Nuestro trabajo abre nuevos caminos hacia dispositivos termoeléctricos flexibles que permiten generar energía eléctrica directamente a partir del calor de forma elegante y eficiente."

Pelo artificial: los robots se anticipan a las caricias

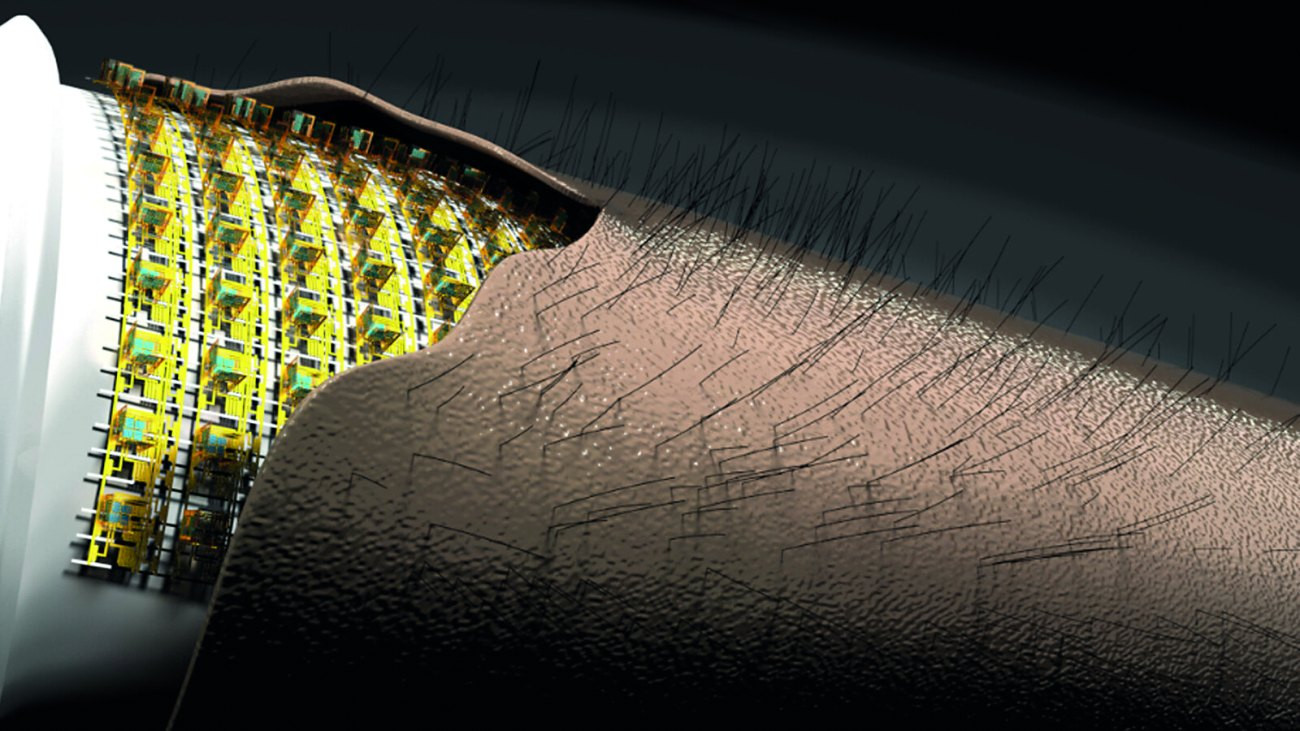

Una nueva piel robótica de la Universidad Politécnica de Chemnitz no es menos ambiciosa: detecta los toques que se aproximan mediante pelos artificiales que siguen el modelo del vello corporal humano. Esto facilita, por ejemplo, el trabajo en colaboración entre robots y humanos en la industria. Estos pequeños pelos sensores de la piel del robot pueden detectar incluso la dirección desde la que se aproxima un toque humano. Esto acerca la piel electrónica un gran paso a la sensibilidad táctil real de la piel orgánica, según un comunicado de prensa de la Universidad Tecnológica de Chemnitz, que ha impulsado este proyecto junto con el Instituto Leibniz de Investigación del Estado Sólido (IFW) de Dresde. Los científicos fabricaron estos pequeños sensores mediante la llamada técnica del microorigami. Consiste en crear primero los componentes sensoriales y electrónicos en dos dimensiones y luego plegar el material portador flexible de la misma forma que la tecnología japonesa del papel. Gracias a este método, muchos componentes microelectrónicos caben en un espacio muy reducido con geometrías que no pueden realizarse con los procesos convencionales de fabricación de microchips.

Piel electrónica artificial (e-skin): La tecnología de sensores 3D microelectrónicos flexibles altamente integrados detecta el movimiento de los pelos en la piel artificial (Gráfico: Grupo de investigación Prof. Dr. Oliver G. Schmidt)

Piel electrónica artificial (e-skin): La tecnología de sensores 3D microelectrónicos flexibles altamente integrados detecta el movimiento de los pelos en la piel artificial (Gráfico: Grupo de investigación Prof. Dr. Oliver G. Schmidt)

La piel electrónica consiste en un polímero plástico flexible en el que los investigadores integran sensores de proximidad y otros componentes electrónicos similares a los nervios y células sensoriales de la piel natural. Su último logro son los pelos artificiales con sensores de campo magnético en sus raíces. Estos diminutos sensores magnetorresistivos anisótropos (AMR) pueden detectar cambios en el campo magnético con especial precisión y en tres dimensiones. La idea es que si los pelos artificiales de la piel del robot se doblan en una dirección u otra, por ejemplo porque una mano humana está a punto de pasar un tornillo o un componente al robot, el sensor registre estos pequeños cambios de dirección incluso antes de que la mano humana toque la mano robótica en el milisegundo siguiente. El robot puede entonces ralentizar o detener a tiempo sus propios movimientos o activar funciones de resorte para que el compañero humano no sufra ninguna contusión por la mano de acero.

Fuentes:

Silicon Saxony, oiger.de, TUC, TUD, Fraunhofer Enas, Fraunhofer IPMS, Fraunhofer IIS, IAPP, Bergakademie Freiberg, FMD, Pruuve