Es una perogrullada -en la jerga periodística "una perogrullada" para abreviar-: los errores cuestan caros. Así que es justo preguntarse por qué la gente no se esfuerza por evitar los errores, sobre todo teniendo en cuenta que en muchos casos sabemos cuáles son las causas de los errores en una producción electrónica.

En la producción, quizá una de las principales razones de la actitud ignorante ante los errores sea un enfoque organizativo propugnado por muchas "escuelas de negocios": Establecer centros de costes. Esto pone fin en gran medida a la cooperación entre los distintos departamentos. Con el lema "la competencia es buena para los negocios" y el incentivo asociado para recompensar las soluciones especialmente rentables, el resultado es que se construyen muros en lugar de buscar la cooperación.

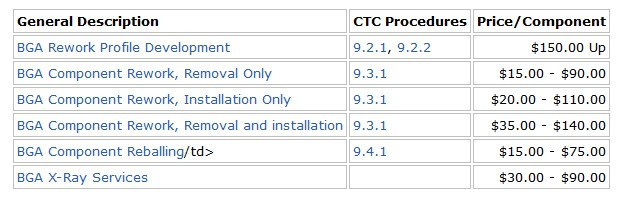

Fig. 2: Lista de precios del Circuit Technology Centre, Haverhill, MA, EE.UU.

Fig. 2: Lista de precios del Circuit Technology Centre, Haverhill, MA, EE.UU.

Otra razón puede ser que muchos fabricantes no calculan cada producto por separado y, por tanto, los costes que se acumulan durante las reparaciones se reparten entre la cantidad total. Como resultado, la dirección no se da cuenta, si es que presta atención, de que los productos individuales que pasan por un bucle de reparaciones -en algunos casos incluso quedan atrapados en él- son mucho más caros que los que se fabrican sin defectos.

Las a menudo mimadas ingenieras de desarrollo miran por encima del hombro a las ingenieras de procesos, porque ellas no se sientan en oficinas con aire acondicionado, sino que tienen que moverse en el "sucio" (como probablemente las ven, ya que nunca se han aventurado en estos ámbitos) entorno de máquinas y materiales. Son reacios a mancharse los dedos con fundente repugnante, por ejemplo. En lugar de eso, se sientan en cómodas sillas de oficina frente a la pantalla del ordenador y se hacen un callo grueso en el culo.

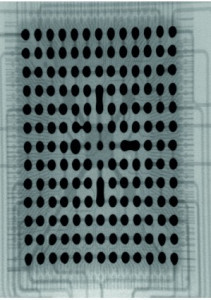

Fig. 3: La inspección visual ya no es suficiente para los productos modernosLos fallosen la producción resultan caros debido a la pérdida de un producto acabado o semiacabado o al coste de la reelaboración. Los días en los que se eliminaba rápidamente un puente de soldadura con un soldador caliente han pasado a la historia. Con las placas de circuito impreso equipadas con componentes extremadamente pequeños y docenas de BGA de gran tamaño, no se puede llegar más lejos con este tipo de "jugueteo". Sólo la necesaria localización de averías lleva mucho tiempo y requiere un alto nivel de pericia, porque incluso los mejores sistemas de rayos X siguen adoleciendo de su software: Los errores α y β, es decir, los errores pasados por alto y mostrados incorrectamente, siguen constituyendo un alto porcentaje y deben ser evaluados por un "experto", porque desmontar con habilidad y sustituir con éxito un BGA grande requiere sensibilidad, un buen dispositivo y, por supuesto, mucho tiempo, algo que no se quiere hacer innecesariamente.

Fig. 3: La inspección visual ya no es suficiente para los productos modernosLos fallosen la producción resultan caros debido a la pérdida de un producto acabado o semiacabado o al coste de la reelaboración. Los días en los que se eliminaba rápidamente un puente de soldadura con un soldador caliente han pasado a la historia. Con las placas de circuito impreso equipadas con componentes extremadamente pequeños y docenas de BGA de gran tamaño, no se puede llegar más lejos con este tipo de "jugueteo". Sólo la necesaria localización de averías lleva mucho tiempo y requiere un alto nivel de pericia, porque incluso los mejores sistemas de rayos X siguen adoleciendo de su software: Los errores α y β, es decir, los errores pasados por alto y mostrados incorrectamente, siguen constituyendo un alto porcentaje y deben ser evaluados por un "experto", porque desmontar con habilidad y sustituir con éxito un BGA grande requiere sensibilidad, un buen dispositivo y, por supuesto, mucho tiempo, algo que no se quiere hacer innecesariamente.

Muchos incidentes pueden evitarse ya en la fase de diseño de la placa de circuito impreso. El rechazo de la PCB no sólo se debe al material elegido, sino también a la distribución térmica. Los buenos diseñadores saben cómo equilibrar la metalización y, si es necesario, esto requiere superficies de cobre adicionales y no funcionales. También hay que prestar atención a la distribución en las capas.

En Internet hay multitud de directrices sobre cómo colocar las almohadillas de soldadura para que, por ejemplo, casi nunca se produzcan "bolas de soldadura en medio del chip". Esto también se aplica a los distintos BGA y SOT, de modo que se puedan evitar en gran medida errores de soldadura específicos.

Entre las numerosas superficies finales, también es posible seleccionar las que pueden procesarse mejor en la producción, lo que tiene en cuenta parámetros como la vida útil y la coplanaridad.

Como el departamento de compras a menudo nunca ha oído hablar de la soldabilidad, y mucho menos sabe cómo comprobarla, se conforma con comprar la chatarra más barata del mercado de componentes, ya que así aumenta la paga extra de Navidad del comprador. Las especificaciones sobre dimensiones, limpieza, soldabilidad, metalización, etc., etc., podrían probablemente aliviar un poco esta situación y reducir los costes globales a pesar de que los componentes sean más caros. Unos meses de trabajo para los hombres y las mujeres tampoco vendrían mal.

Entre las medidas que dan buenos resultados figuran también los controles aleatorios efectuados por inspectores cualificados a la recepción de la mercancía. Medidas similares se aplican también a otras mercancías, como pastas o fundentes.

A menos que lo prescriba una autoridad "superior", una elección estudiada de la pasta puede eliminar muchos problemas potenciales. Además de los "agujeros de soplado", que pueden reducirse considerablemente, también pueden personalizarse la humectación, la contaminación y la durabilidad de la unión soldada. Un buen laboratorio o la cooperación con uno externo, así como las pruebas pertinentes -especialmente con los productos que se van a fabricar y las series cortas en el sistema actual- ayudan a encontrar la "mejor" pasta.

Fig. 4: Imagen de rayos X: ¡demasiados errores!A menudo se pueden evitar o simplificar en gran medida los esténciles por etapas en la fase de diseño de la placa de circuito impreso si el ingeniero de diseño conoce su oficio, ya que incluso los esténciles normales son críticos. A la hora de especificarlos, no sólo hay que prestar atención al metal o al método de fabricación (los cortados con láser y pulidos con destreza suelen dar mejores resultados en las comparaciones pertinentes), sino también a la forma de las aberturas (por ejemplo, esquinas redondeadas), cuyo tamaño y disposición, si se eligen correctamente, contribuyen a reducir los errores. Sin embargo, aún no está claro si los nuevos revestimientos son realmente útiles, ya que muchos son tan finos que dejan de ser detectables al cabo de poco tiempo.

Fig. 4: Imagen de rayos X: ¡demasiados errores!A menudo se pueden evitar o simplificar en gran medida los esténciles por etapas en la fase de diseño de la placa de circuito impreso si el ingeniero de diseño conoce su oficio, ya que incluso los esténciles normales son críticos. A la hora de especificarlos, no sólo hay que prestar atención al metal o al método de fabricación (los cortados con láser y pulidos con destreza suelen dar mejores resultados en las comparaciones pertinentes), sino también a la forma de las aberturas (por ejemplo, esquinas redondeadas), cuyo tamaño y disposición, si se eligen correctamente, contribuyen a reducir los errores. Sin embargo, aún no está claro si los nuevos revestimientos son realmente útiles, ya que muchos son tan finos que dejan de ser detectables al cabo de poco tiempo.

Hay que tener en cuenta numerosos parámetros a la hora de imprimir. Aunque la impresión con pasta está demostrando ser un cuello de botella en la producción a gran escala, la velocidad de avance de la rasqueta no debe ser demasiado rápida. Los sistemas de rasqueta cerrados son especialmente indeseables para patrones de impresión difíciles, ya que tienen que rellenarse con pastas especialmente finas, lo que reduce aún más la ya escasa cantidad de metal que queda en el tampón.

Las aleaciones y pastas actuales sin plomo son más críticas, ya que las altas temperaturas de fusión no permiten utilizar productos químicos idóneos (en su mayoría no tóxicos) para los fundentes y, por otro lado, pueden atacar a los componentes térmicamente lábiles. Por este motivo, las especificaciones de aplicación de calor en los hornos de reflujo han cambiado considerablemente para los ensamblajes. Hay cambios en el calentamiento y el tiempo de permanencia por encima del punto de fusión, y las sugerencias de los fabricantes de pastas son a menudo cualquier cosa menos realistas o incluso factibles. Sólo las series de pruebas y un mejor conocimiento del ingeniero de procesos o la investigación adicional en la prensa especializada o en conferencias pueden ayudar aquí.

Este planteamiento, que requiere la voluntad de colaboración de los distintos grupos, puede aumentar considerablemente el rendimiento inicial y reducir sustancialmente los costes globales de fabricación de dispositivos electrónicos, lo que al final apenas beneficia a los trabajadores, pero sí al menos a los accionistas.

Una producción completamente libre de errores, como propagan algunos gurús, es por supuesto ilusoria, por lo que el objetivo es alcanzar un nivel de error en el que resulte más barato deshacerse del producto defectuoso (de forma respetuosa con el medio ambiente) en lugar de repararlo con un gran gasto, lo que también es bueno para la calidad.

Bibliografía y notas

K. Bryant; M. Popovics: An Interesting Approach to Yield Improvement, SMTA Proceedings

C. Tudor: Minimising Voiding, Indium Corporation; 2017

C. Tafoya et al: Assessing the Effectiveness of I/O Stencil Aperture Modifications on BTC Void Reduction, PC APEX EXPO Proceedings

H. Grumm; D. Graupner: The Potential of Stencil Technology - Choosing the Right Stencil Options to Maximise Yield and Earnings, SMTA Proceedings

K. Sweatman et al: Controlling Voiding Mechanisms in the Reflow Soldering Process, IPC APEX EXPO Proceedings

L. Bruno; T. Johnson: Printing of Solder Paste - A Quality Assurance Methodology, IPC APEX EXPO Conference Proceedings

B. J. Leach: Ensamblaje QFN sin defectos, AccuSpec Electronics, LLC, 2011

Referencias:

[1] Johann Christoph Ettner von Eiteritz: Deß Getreuen Eckharts unwürdiger DOCTOR, Augspurg und Leipzig, bey Lorentz Kroniger und Gottlieb Göbels Seel. Erben, librero, 1697, p. 286

![Más vale prevenir que curar[1].](/images/k2/ab30cb672d4889e3e3a0c702e06338e2.jpg)