Para Norbert, uno de mis amigos canadienses y excelente carpintero, éste es uno de sus dichos favoritos de su antigua patria. Sin embargo, sus mesas y sillas estaban hechas con tanta precisión que no se tambaleaban ni siquiera sin cola fría ni clavos calientes. Actualmente, la industria textil utiliza este eslogan para anunciar una herramienta en línea que ayuda a las mujeres a encontrar un sujetador con el ajuste y la talla adecuados. Aún no se sabe si las feministas tienen alguna objeción a este cambio de significado, pero la conexión original con la artesanía parece perderse cada vez más.

¿Será por eso por lo que muchos ingenieros de procesos suelen hacer preguntas extrañas sobre el diámetro de los orificios de paso en sus placas de circuitos, por ejemplo, en lugar de dejárselo a sus colegas más o menos capaces de la oficina de diseño? No, sacan la cabeza y quieren llegar al fondo de esta difícil cuestión.

Como tantas preguntas detalladas sobre soldadura, ésta también tiene un trasfondo muy amplio, de modo que ya se han encontrado varios términos para determinadas características. La "relación de aspecto", por ejemplo, se refiere a la relación entre el diámetro más pequeño de un agujero pasante en una placa de circuito impreso y su grosor.

Fig. 2: Taladradora moderna para placas de circuito impreso (DrilCare)

Fig. 2: Taladradora moderna para placas de circuito impreso (DrilCare)

Este término se ha acuñado porque tiene que ver con los costes. Los fabricantes de placas de circuito impreso, los fab houses, están cada vez más obligados a producir placas de circuito impreso gruesas con vías muy finas.

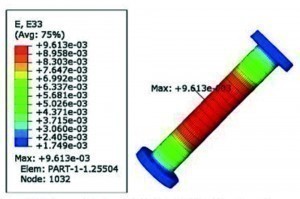

Fig. 3: Carga máxima en una placa de circuito impreso durante un ciclo térmico a 150 °C [2].

Cuanto más gruesa es la placa de circuito impreso, más difícil resulta producir orificios finos mecánicamente. Es importante recordar que ya no se taladran placas de circuito impreso individuales, sino pilas, y para ello se utilizan máquinas caras. Los taladros mecánicos más pequeños son de 0,006" (0,1524 mm). Todo lo que sea más pequeño se delega en el láser, que también gestiona 0,002" (0,0508 mm). Obligar al fabricante a utilizar el láser cuesta más dinero.

Además, los agujeros finos en placas de circuito impreso gruesas también son difíciles de recubrir con cobre. En ese caso, el recubrimiento uniforme de cobre sólo es posible, si acaso, con un chapado excepcionalmente cuidadoso, lento y posiblemente repetido, lo que a su vez encarece los costes.

El revestimiento de cobre no sólo es importante para la conductividad eléctrica, sino también para la soldadura y su humectación, así como para la fiabilidad. Si la placa de circuito impreso se somete a tensiones, por ejemplo en una cámara climática, pueden producirse grietas si el grosor y la uniformidad del cobre son insuficientes.

Fig. 4: Tensión residual después de tres ciclos

Las relaciones de aspecto de 1:4 no plantean ningún problema, pero cuando se llega a 1:10, la elección de fábricas se reduce considerablemente y 1:15 es probablemente el final de la línea.

Si lo traducimos rápidamente a dimensiones reales, una placa de circuito impreso de 1,60 mm de grosor con el agujero pasante más pequeño de 0,40 mm tiene una "relación de aspecto" de 1:4.

Nuestro ingeniero antes mencionado tampoco debe olvidarse de hablar con el montador, porque las especificaciones de los diámetros de los orificios dependen en parte de cómo se roscan los componentes. La colocación a mano es diferente de la colocación a máquina. Los buenos montadores manuales introducen los componentes en orificios mucho más estrechos que las máquinas, donde, por supuesto, también hay diferencias. Así que el cálculo de la tolerancia también forma parte de la consideración.

Básicamente, el diámetro del orificio depende del alambre del componente, si no se trata sólo de una cuestión de cambios. Cuanto más grueso sea el cable, mayor debe ser el orificio. Los conectores con muchas patillas requieren tolerancias más gruesas que los componentes con sólo dos conexiones de alambre. Los hilos redondos se calculan de forma diferente a los cuadrados o rectangulares.

Por último, también hay que introducir la soldadura en el hueco y aquí es donde entran en juego de nuevo la humectación y los capilares. La soldadura se humedece en el chapado del orificio pasante, no se presiona en él, lo que nos lleva inmediatamente al método de soldadura, la soldabilidad de la placa de circuito impreso y los cables de conexión.

La soldadura por ola es diferente de la soldadura selectiva, que a su vez es diferente de la soldadura por reflujo de orificios pasantes. La ausencia de plomo también supone un obstáculo, ya que el plomo no sólo era más fácil de manejar, sino que también se humedece mejor debido al sobrecalentamiento (punto de fusión en el eutéctico de SnPb aprox. 183 °C, temperatura de soldadura aprox. 250 °C y, por tanto, una "temperatura de exceso" de aprox. 67 K - punto de fusión del eutéctico SnAgCu aprox. 217 °C, temperatura de soldadura aprox. 265 °C y, por tanto, una "temperatura de exceso" de 48 K - con otras aleaciones sin plomo la situación es aún peor).

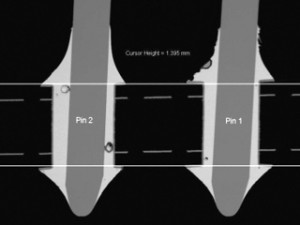

Fig. 5: Unión soldada pin-in-paste con pocos huecos - relación PtH > 0,625 (B. Coleman)

Esto está relacionado con parámetros como el tiempo de contacto y la temperatura de soldadura. Tampoco queremos ignorar la influencia del fundente.

Los tiempos de contacto en la soldadura por ola suelen oscilar entre 3 y 7 segundos. La temperatura de la soldadura en el pico de la ola es ligeramente inferior a la medida en el propio crisol, y la distancia entre el precalentamiento y la ola suele ser de sólo unos segundos. Por tanto, todo el proceso de soldadura está bastante bien controlado.

La soldadura selectiva depende del tipo de máquina. Si se utiliza una cinta transportadora, el componente ensamblado sólo ve el precalentador unos segundos antes de entrar en contacto con la soldadura. Sin embargo, las chimeneas son mucho más pequeñas y altas y, por tanto, el tiempo de contacto es menor. Aunque también se puede prolongar con un transporte más lento, esto no sólo empeora el derribo, sino que la producción también tiene que aceptar pérdidas: se caen de la cinta transportadora menos productos de los previstos inicialmente.

En los sistemas selectivos, la temperatura de soldadura también se selecciona de forma diferente debido a las altas chimeneas: 285 °C y más no significa, sin embargo, que se puedan medir 265 °C en el pico de la minionda.

Si se utiliza un sistema robotizado para sujetar el conjunto, el intervalo de tiempo entre el precalentamiento y la soldadura suele ser mayor. Si se bajan varias miniondas simultáneamente, en ocasiones se dan condiciones de coplanaridad que difícilmente pueden solucionarse con bombas normales. Si se trabaja secuencialmente, la mini-inundación verá una PCB más caliente en la primera junta de soldadura que en la última. Todos estos son problemas potenciales de humectación para el metalizado de agujeros pasantes solicitado.

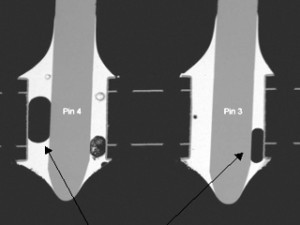

Fig. 6: Unión de soldadura pin-in-paste con huecos - relación PtH < 0,625 (B. Coleman)

En los procesos PiP se pueden encontrar otros requisitos, aunque diferentes. Dado que la pasta se imprime, el tamaño del orificio también es importante en este caso. No sólo se examina el relleno, sino también la caída de la pasta, especialmente con las diferencias de temperatura y la inserción de los componentes. Si falta pasta, la unión soldada es deficiente.

No es tanto la "relación de aspecto" como la "relación entre alfileres y orificios" lo que influye en la formación de burbujas y huecos en las juntas de soldadura, dependiendo, por supuesto, de la pasta utilizada. La relación entre el diámetro del hilo y el diámetro de la vía influye en la cantidad de gas que puede acumularse en la unión soldada. Sin embargo, en estos experimentos no sólo hay que tener en cuenta la pasta utilizada, sino también el perfil de reflujo, ya que la viscosidad de la soldadura fundida depende en gran medida de la temperatura experimentada.

Las recomendaciones de mantener estrecha la anchura libre del metalizado de agujeros pasantes se basan en la dificultad de proporcionar la cantidad de metal necesaria. Sin embargo, si se "exagera", se encontrarán más huecos en la unión soldada.

Las proporciones en torno a 0,625 y ligeramente superiores parecen funcionar bien en muchos casos con respecto a las cavidades de contracción. Por debajo de este valor, hay más aire, es decir, gas, en la unión soldada.

Referencias

- Comentario coloquial y jocoso (especialmente de los artesanos) cuando algo se ha fijado, sujetado, encajado o instalado, no perfectamente pero con éxito. Según www.redensarten-index.de en uso desde alrededor de 1930

- Craig Hillman, Ph.D.¸ Diseño y fabricación de vías pasantes chapadas fiables

Fig. 2: Taladradora moderna para placas de circuito impreso (DrilCare)

Fig. 2: Taladradora moderna para placas de circuito impreso (DrilCare)

![Abb. 3: Maximale Belastung einer DK während thermischer Wechselbelastung bei 150 °C [2]](/images/stories/Redaktion_PLUS/Online-Artikel/PL5-20-731_image4.jpg)