Ojalá el mundo fuera tan ideal como deseamos en secreto. Tal vez, incluso en la producción de productos electrónicos, la placa de circuito se diseñaría de tal manera que se pudiera montar y soldar sin tener que hacer el pino. Pero, ¿dónde se puede encontrar un maquetista que no sólo haya aprendido su profesión, sino que además se mueva con los tiempos? Por muy rápido que evolucione el sector de la electrónica, no hay que dormirse en los laureles.

Sin embargo, la distancia que separa la maquetación de la producción y de ahí a la gestión es a menudo tan profunda que la imagen ideal de uno u otro no puede o no debe ser arañada por quejas o incluso sugerencias de mejora. El hombre en la base del tótem es probablemente el de producción.

Sin embargo, como los efectos se manifiestan en un elevado número de errores o -lo que es aún más crítico- en un rendimiento inicial decepcionante, el atribulado ingeniero de procesos debe plantearse qué puede hacerse al respecto ahora que todo se ha hormigonado y ya no pueden realizarse cambios en la disposición.

Evidentemente, no puede eliminar todos los errores con una varita mágica, de modo que desaparezcan sin más los complicados y costosos reprocesamientos, que además repercuten negativamente en la calidad del producto. No obstante, debe analizar qué errores se producen, cuáles son especialmente críticos y si hay formas de reducir gradualmente al menos algunos de ellos.

Fig. 2: Bonitas bolas de soldadura en el componente y sólo hay que fijarse en el diseño del pad (!)El modus operandi depende de los conocimientos y habilidades del ingeniero de procesos. Por un lado, puede centrarse en los fallos de soldadura más fáciles de rectificar; por otro, quizá sería aconsejable centrarse en los que se producen con más frecuencia, ya que si se pueden eliminar, se obtiene la mayor ganancia. Los fallos que provocan las reparaciones más imponentes y, por tanto, más caras, también pueden ser un objetivo para las medidas correctoras.

Fig. 2: Bonitas bolas de soldadura en el componente y sólo hay que fijarse en el diseño del pad (!)El modus operandi depende de los conocimientos y habilidades del ingeniero de procesos. Por un lado, puede centrarse en los fallos de soldadura más fáciles de rectificar; por otro, quizá sería aconsejable centrarse en los que se producen con más frecuencia, ya que si se pueden eliminar, se obtiene la mayor ganancia. Los fallos que provocan las reparaciones más imponentes y, por tanto, más caras, también pueden ser un objetivo para las medidas correctoras.

Como ya se está manipulando el conjunto con un soldador caliente, cabe suponer que alguien ha definido de antemano los "fallos" con suficiente precisión, lo que desgraciadamente no suele ser el caso. Por tanto, la ingeniera puede plantearse cómo minimizar o incluso eliminar ciertos defectos que se producen durante la producción tomando medidas adicionales, a pesar de las malas especificaciones de la disposición. Para ello, tiene que rebuscar en su experiencia o en la bibliografía pertinente para encontrar factores adicionales que pueda modificar durante la producción.

Aquí se me ocurren inmediatamente dos áreas: el montaje y la impresión de pasta. Dejemos de lado por un momento la cuestión de los BGA y utilicemos el ejemplo de la "bola de soldadura en medio del chip" para variar, es decir, una bola de soldadura que se deposita entre las zonas de aterrizaje de un "componente de chip", normalmente causada por un error de trazado no inteligente porque las zonas de aterrizaje se diseñaron demasiado grandes y se colocaron de forma incorrecta y no adaptada al chip que se iba a utilizar.

Parece propio de la naturaleza humana tapar el pozo una vez que el niño se ha caído dentro. La tapa del ataúd puede servir entonces de modelo. En consecuencia, se puede intentar corregir este error de soldadura con algún tipo de chanchullo. Para ello, se analiza cómo surge y se descubre que la pasta de las almohadillas fluyó por debajo del componente durante el reflujo y luego, lamentablemente, no volvió a las juntas de soldadura como debería haber hecho, sino que formó este cordón de soldadura complicado.

Se le ocurren varios factores para explicar el error, como la colocación del componente, que quizá ejerce demasiada presión sobre el depósito de pasta y lo aplasta.

Así que la señora comprueba si la presión o la distancia a la superficie de LP están ajustadas correctamente. Tal vez la cinta con los componentes no esté sujeta correctamente o los componentes tengan unas dimensiones diferentes. También es posible que la boquilla de aspiración esté sucia.

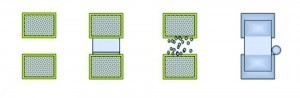

Fig. 3: Formación del cordón de soldadura durante la fusión de la pastaLapasta en sí puede ser, por supuesto, la culpable, ya que durante las pruebas observará que las diferentes pastas tienen diferentes tendencias a agotarse. Si se le permite jugar con la pasta, la elección de una pasta "mejor" puede tener un efecto favorable, aunque esto puede dar lugar a otros problemas.

Fig. 3: Formación del cordón de soldadura durante la fusión de la pastaLapasta en sí puede ser, por supuesto, la culpable, ya que durante las pruebas observará que las diferentes pastas tienen diferentes tendencias a agotarse. Si se le permite jugar con la pasta, la elección de una pasta "mejor" puede tener un efecto favorable, aunque esto puede dar lugar a otros problemas.

Quizá se pueda retocar el perfil de reflujo, que también podría ser responsable como ingrediente, como han descubierto otros investigadores.

La presión de la pasta y, por tanto, el esténcil no se pasan por alto, desde luego, y las mentes ingeniosas han descubierto rápidamente que si se reduce la cantidad de pasta en las almohadillas mal diseñadas, hay menos pasta disponible al funcionar. Si esta "inanición" significa que la unión soldada resultante durará tanto como se desea bajo carga, es mejor dejarlo en manos del cliente.

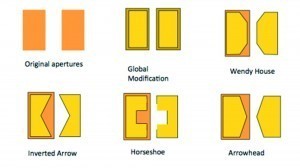

Con este tipo de medidas, es importante no limitarse a proceder de la misma manera para todos los componentes sin discriminación. El responsable debería tomarse el tiempo necesario para analizar para qué componentes sería útil reducir la cantidad de aplicación y en qué medida. En la bibliografía se sugiere ahora que se tengan en cuenta los efectos antes del reflujo bajo sistemas de rayos X, ya que incluso pequeños cambios en la forma de la hendidura en el esténcil pueden lograr el efecto deseado, dependiendo del aspecto real de la metalización y el revestimiento en el componente.

Fig. 4: Algunas de las sugerencias desesperadas para reducir la cantidad de pastaUnadiscusión con el departamento de comprastambiénpuede ayudar si el ingeniero de procesos ha encontrado un componente más adecuado (con las mismas propiedades y valores medidos). Tal vez pueda argumentar que no sólo el componente más barato es decisivo para los costes totales, sino que también deben tenerse en cuenta los costes de los posibles fallos que se produzcan y su rectificación...

Fig. 4: Algunas de las sugerencias desesperadas para reducir la cantidad de pastaUnadiscusión con el departamento de comprastambiénpuede ayudar si el ingeniero de procesos ha encontrado un componente más adecuado (con las mismas propiedades y valores medidos). Tal vez pueda argumentar que no sólo el componente más barato es decisivo para los costes totales, sino que también deben tenerse en cuenta los costes de los posibles fallos que se produzcan y su rectificación...

Bibliografía y notas:

K. Bryant; M. Popovics: An Interesting Approach to Yield Improvement, Actas SMTA

C.Benedek: Detection of soldering defects in Printed Circuit Boards with Hierarchical Marked Point Processes, Pattern Recognition Letters 32(13), octubre de 2011.

S. Öztürk; B. Akdemir: Detection of PCB Soldering Defects using Template Based Image Processing Method, Revista internacional de sistemas inteligentes y aplicaciones en ingeniería; 28/12/2017

H. Yamazaki: Solder Joint Integrity Test for Finding Latent Defects in PCBs, Circuit Assembly, 30 de noviembre de 2001

G. Smith: Improve SMT Assembly Yields Using Root Cause Analysis in Stencil Design, IPC Apex Expo Technical Conference Proceeding, 2017.

K. Pigeon: Advanced Issues in Assembly: Part 2 Causes and Cures in Solder Beading, Surface Mount Technology, noviembre de 2001

Katherine Wilkerson et al: Understanding the Effect of Process Changes and Flux Chemistry on Mid-Chip Solder Balling, Actas de la Conferencia IPC APEX EXPO.

Referencias:

[1] Baruch de Spinoza (1632-1677), en realidad Benedictus d'Espinoza, filósofo holandés, fuente: Spinoza, Ética, presentada según el método geométrico (Ethica Ordine Geometrico Demonstrata), escrita en 1665, publicada póstumamente en 1677.

El profesor Rahn es consultor mundial en tecnología de conexión.

El profesor Rahn es consultor mundial en tecnología de conexión. Su nuevo libro sobre "Procesos especiales de reflujo" ha sido publicado recientemente por Leuze Verlag. Puede ponerse en contacto con él en