Cuando el CD se estableció definitivamente en el mercado a principios de los años 90, los discos de vinilo fueron declarados muertos. De hecho, las ventas de discos negros se desplomaron a menos del uno por ciento del mercado total en pocos años. Sin embargo, algunas personas honradas se aferraron a los singles y LP analógicos. Uno de ellos es Björn Bieber, especializado en la electroformación de matrices de prensado, que trabaja con pedidos de todo el mundo como empresa unipersonal.

Los discos de vinilo son como los coches antiguos: frágiles, poco prácticos, con defectos y difíciles de fabricar. Pero los aficionados confían en su cálido sonido, el sutil crepitar del tapiz sonoro y la sensual sensación que se experimenta al despegar los brillantes discos negros de sus fundas.

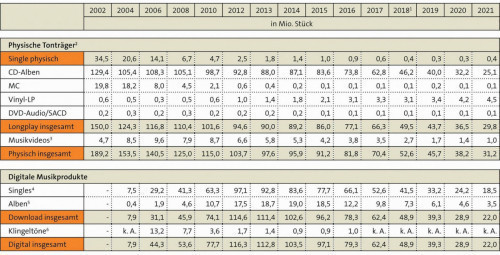

Ventas de soportes de sonido en los últimos años (fuente: Centro Alemán de Información Musical/Industria Musical en Cifras)

Ventas de soportes de sonido en los últimos años (fuente: Centro Alemán de Información Musical/Industria Musical en Cifras)

Por eso -o a pesar de ello- el disco analógico estaba prácticamente muerto en los años noventa. En 1994 se vendieron en Alemania 166,2 millones de CD, pero sólo 0,7 millones de discos. Esto representaba sólo el 0,4% del mercado total (más cifras en el cuadro).

"Los discos son muy poco prácticos", admite Björn Bieber.

"Los discos son muy poco prácticos", admite Björn Bieber, que se gana la vida produciendo discos de vinilo. "Con un CD, no sólo era más fácil desde el principio, sino que además tenías muchas más opciones (en cuanto a sonido)".

A sus 46 años, Bieber se siente más a gusto en la era digital, pero desde que se licenció en Administración de Empresas, se ha dedicado por completo al vinilo analógico. Al principio, Bieber trabajó en el sello de Friburgo, flight 13 records, antes de que se le ocurriera producir él mismo los discos que allí se vendían. Así fue como Bieber se introdujo en la producción discográfica y pronto no sólo prensaba discos para flight 13 records, sino que también aceptaba pedidos de terceros. Durante los primeros años, su nueva empresa, flight 13 duplication, ofrecía todas las etapas de producción de un disco, excepto la galvanoplastia. Éste se compraba a una empresa francesa. Desde principios de este año, la situación se ha invertido. Bieber ha renunciado a todos los procesos de producción que tienen lugar antes y después de la galvanoplastia de un molde de prensa y ahora sólo se dedica a la galvanoplastia. "Estaba a punto de quemarme", explica. "A veces prensábamos planchas durante 20 horas seguidas, luego dormíamos cuatro horas en camas de campaña junto a las máquinas y seguíamos". Hoy dirige su negocio de forma más relajada. "Puedo producir hasta diez moldes de prensado en un día, es decir, cinco discos, cada uno con una cara A y una cara B, por supuesto".

INFO

16 pasos hasta el disco acabado

Trabajo preparatorio en estudios

- Grabación de una pieza musical en un estudio de grabación

- Conversión de la señal eléctrica en señales mecánicas

Cómo se crea la película cortada

En el taller de galvanoplastia

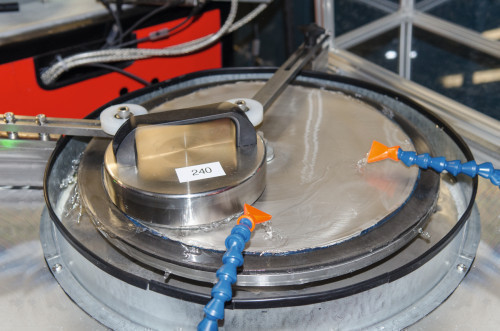

- Pretratamiento de la película cortada: desengrasado, activación, plateado

- Pregalvanización: Se crea una fina capa de níquel en la película cortada.

- Galvanoplastia principal: El padre se crea en un baño de níquel sulfonamato

- Copia de seguridad: Se produce inmediatamente una réplica exacta de la lámina cortada a partir de la padre, la llamada madre

- Moldes de prensado: A partir de la madre se puede fabricar cualquier número de moldes de prensado

los hijos pueden fabricarse a partir de la madre - Tratamiento posterior: Pulido del reverso, perforación del orificio central

- Formación del borde y del agujero central

En la planta de prensado

- Producción de la torta de prensado de PVC en una extrusora

- Los padres o hijos de los lados A (inferior) y B (superior) se sujetan en la máquina de prensado (de ahí el engaste)

- Se añaden las etiquetas

- La lámina se prensa a 200 bares a 180 °C

- Se corta el borde ondulado

- El disco acabado se deja enfriar durante 24 horas

- Envasado en incrustación y cubierta

El electroconformado crea el llamado padre a partir de la lámina de corte

Toda producción de soportes sonoros comienza con la grabación de una pieza musical en un estudio. Allí se graban eléctricamente los sonidos producidos por un cantante o una banda. Hoy en día esto es digital, en el pasado era analógico, por ejemplo en una cinta.

Ya sea digital o analógica, esta portadora de sonido del estudio se envía después al estudio de edición. Bieber: "Éste es probablemente el paso más decisivo para la calidad posterior de un disco". Técnicamente hablando, una máquina de corte convierte las señales eléctricas de la grabación original en señales mecánicas. Un fino cortador de diamante corta los sonidos en una placa de aluminio, cuya superficie se recubre con una laca de nitrocelulosa. Así se crea el auténtico disco sonoro original, una pieza única que podría reproducirse en un tocadiscos. El especialista habla de una película de corte.

Un fino cortador de diamante corta los sonidos en una lámina de aluminio.

Esta lámina de corte es el producto intermedio que acaba finalmente en la duplicación del vuelo 13. Björn Bieber desengrasa la lámina de corte antes de activarla con cloruro de cinc II. En un tercer paso, el disco se platea. Para ello, una máquina lo rocía desde dos boquillas con una solución de nitrato de plata y otra reductora. Ambos chorros se encuentran en el aire y finalmente se juntan en la película de corte decapada. Aquí es donde se forma la capa de plata conductora.

El siguiente paso es la galvanoplastia previa. Bieber aplica una fina capa de níquel en unos 15 minutos a una temperatura de baño de 35 °C. Por último, en el proceso galvánico principal se produce una placa plana de níquel de unos 0,2 milímetros de grosor y unos 200 gramos de peso. Esta placa se deposita a partir de un baño de níquel sulfonamato a baja tensión (11 V) y 150 A. La duración del proceso de deposición a estos valores de energía es de aproximadamente una hora y 15 minutos. El disco resultante es un negativo de la película de corte y, por tanto, no puede reproducirse. Los expertos denominan padre a este producto intermedio.

El padre es un negativo no reproducible de la película de corte

Una regla inamovible en la producción discográfica es que no se deben hacer más padres a partir de una película de corte. Por lo tanto, a partir del padre resultante se hace inmediatamente una copia metálica de la película de corte. Se crea la llamada madre. Si no se hace una madre y el padre se daña en el proceso de producción posterior o se pierde durante el transporte, habría que empezar de nuevo con la producción de una película de corte, que lleva mucho tiempo. Por ello, en la gran mayoría de los casos se archiva la nuez.

Para resumir el proceso de otra manera La película de corte es efectivamente una versión jugable (primitiva) de un disco con surcos grabados. El padre resultante es una versión no reproducible, un negativo, con protuberancias en lugar de surcos. La impresión posterior, la madre, es un positivo. Por lo tanto, es reproducible de nuevo porque tiene surcos. A partir de esta madre se puede hacer cualquier número de negativos, llamados hijos.

De un padre (o de un hijo) se pueden prensar como máximo 2.000 discos.

No es necesario hacer dos, tres o ... n hijos para las pequeñas producciones discográficas. Sin embargo, las grandes tiradas, que suelen realizarse en varias máquinas de prensado, requieren un gran número de hijos. En función de la calidad, un padre (o un hijo) puede prensar un máximo de 2000 discos antes de tener que ser sustituido.

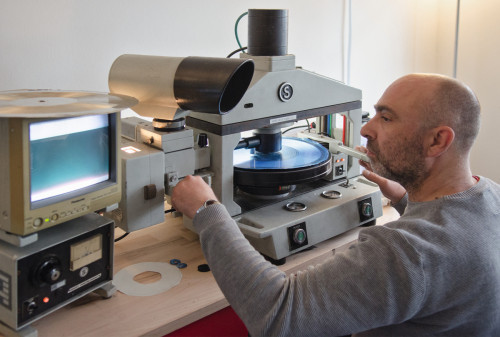

Un LP acabado mide exactamente 30 centímetros de diámetro

El trabajo principal de Björn Bieber se completa una vez fabricado el padre. Sin embargo, hay varios pasos posteriores que no deben descuidarse. Al fin y al cabo, éstos también contribuyen a la calidad posterior de un disco. Después de retirar el padre de la película de corte, se pule cuidadosamente su reverso. Después, hay que determinar con precisión el centro del disco. Esto es importante porque un agujero central perforado de forma imprecisa provocaría la expulsión del disco. El agujero central se determina con una máquina especial provista de un microscopio. La ranura de salida del disco es útil en este caso. El orificio central de la matriz de prensado mide entonces exactamente una pulgada, y el proceso final es la formación del borde del disco y del orificio central. Un LP acabado mide exactamente 30 centímetros de diámetro. Sin embargo, tras el electroconformado, es varios centímetros más grande. Por ello, primero se corta una parte del borde y el resto se rebordea. Esto es necesario para que el molde de prensado pueda sujetarse posteriormente en la planta de prensado.

El padre o los hijos llegan por fin a la planta de prensado. Los empleados de la planta de prensado ya han extrudido la torta de prensado a partir de gránulos de plástico en una extrusora. Se trata del material que dio nombre al vinilo: un PVC rígido especial (donde PVC significa policloruro de vinilo). La hoja analógica, coloquialmente conocida simplemente como vinilo, no es por tanto más que un acortamiento del tipo de plástico PVC hasta la V del medio.

Hay que añadir que la etiqueta del disco y el agujero central se aplican directamente durante el proceso de prensado. La cara A se encuentra en la parte inferior durante el prensado, la cara B en la parte superior. Debido a la presión de 200 bares y a la temperatura de procesado de 180 °C, el vinilo forma un borde ondulado, que posteriormente se corta. Tras un día de reposo, el disco acabado se empaqueta finalmente, primero en la incrustación y después en la cubierta.

INFO

Historia y mercados

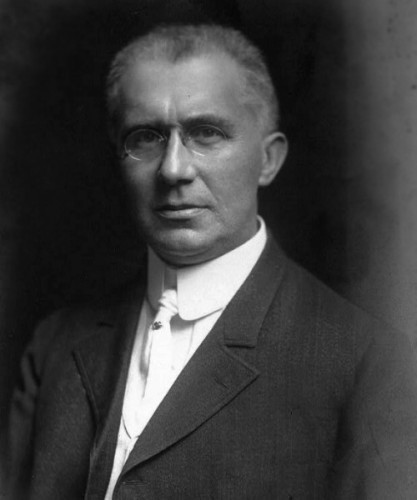

Emil Berliner fue el primero en producir un disco por electroformaciónDesde1857

Emil Berliner fue el primero en producir un disco por electroformaciónDesde1857

Precursor del disco de vinilo como rodillo o disco de cera

1887

Emil Berliner produce el primer disco moderno por electroformación

A partir de 1888

Se experimenta con diversos materiales: se fabrican discos de celuloide y, más tarde, de caucho duro. También se experimenta con mezclas de fenol, formaldehído, serrín y laca transparente. Finalmente, se estableció la goma laca, un producto de separación de la cochinilla de la laca.

A partir de 1930

el costoso producto natural goma laca fue sustituido por PVC: había nacido el disco de vinilo. A partir de este año, el diámetro de un disco (LP) se fija en 30 cm y la velocidad de reproducción en 33 1/3 revoluciones por minuto. El llamado single no se normaliza hasta 1949: Diámetro 17,5 cm a una velocidad de reproducción de 45 rpm.

En la actualidad

En los años 70, al disco se unió el casete musical como soporte de sonido y, sobre todo a partir de mediados de los 80, el CD. La aparición del CD, más práctico, hizo caer en picado las cifras de ventas de soportes sonoros analógicos, especialmente los LP. En 2002 se vendieron casi 130 millones de CD, pero sólo 600.000 discos. El punto más bajo se alcanzó en 2006. Sólo se vendieron 300.000 LP. Pero ese fue también el punto de inflexión. Ocurrió lo que nadie hubiera esperado: las cifras de ventas de discos de vinilo se recuperaron paso a paso: ya en 2012 se volvieron a vender un millón de discos analógicos, en 2015 se superó la barrera de los dos millones, en 2016 ya eran de nuevo 3,1 millones de discos y hoy (último dato disponible 2021) son incluso de nuevo 4,5 millones.

Perspectivas

A pesar de esta evolución, el mercado de soportes físicos de sonido disminuye significativamente cada año. Aunque es posible que los discos de vinilo logren recuperar cuota de mercado dentro de este segmento, el futuro pertenece a los servicios de streaming a largo plazo. Las ventas de música fuera del segmento del streaming están en franco declive. Aunque hasta principios de la década de 2010 las cifras de ventas de soportes físicos de sonido seguían siendo compensadas por el mercado digital, las ventas de productos musicales digitales también han disminuido significativamente en los últimos años. En 2021, las ventas de 18,5 millones de singles digitales fueron compensadas por sólo unos 400.000 singles físicos. Los longplays, en cambio, se venden principalmente en formato físico: 29,6 millones de álbumes musicales vendidos en CD, vinilo, casete y DVD-Audio/SACD frente a 3,5 millones de álbumes digitales.

(Fuente: Centro Alemán de Información Musical/Industria musical en cifras)

Todas las fotos: Heinz Käsinger