La corrosión comienza en la superficie de los componentes y va penetrando cada vez más en el material hasta que los componentes pierden su idoneidad para el uso. A menudo son demasiado valiosos para desecharlos. Gracias a los revestimientos personalizados de alto rendimiento, es posible restablecer su capacidad de servicio y prolongar considerablemente la vida útil de los sistemas. También los fabricantes originales de máquinas e instalaciones recurren cada vez más a estos conocimientos.

Las tareas en el ámbito del desgaste y la corrosión de las piezas de las máquinas son tan diversas que rara vez existen soluciones estándar", afirma Martin Bührer, propietario de Bührer AG en Otelfingen (Suiza). Gracias a los modernos sistemas CAD, las propiedades mecánicas de los componentes mecánicos pueden calcularse ahora con relativa facilidad y un alto grado de fiabilidad. Sin embargo, la situación es diferente en el caso de las superficies: aunque la capa superficial sólo representa un pequeño porcentaje en peso, es decisiva para la vida útil. Incluso variaciones comparativamente menores en las condiciones ambientales pueden tener un impacto significativo en la esperanza de vida. Por eso se centra en la consulta y la resolución de problemas cuando atiende las consultas de los clientes: cuáles son las condiciones de funcionamiento, cuál es el patrón de desgaste de los componentes y qué características especiales hay que tener en cuenta. El siguiente paso es aclarar qué variantes de revestimiento -metálico, cerámico o multicapa- son más adecuadas y qué proceso es el mejor para aplicarlas. Si fuera necesario, también se realizarían ensayos. Para aplicar los revestimientos, Bührer AG utiliza procesos de pulverización térmica de alto rendimiento, como la pulverización atmosférica por plasma (APS), la pulverización de oxicombustible a alta velocidad (HVOF), la pulverización por arco y la pulverización por llama.

Servicio completo de un solo proveedor

"También es importante que ofrezcamos al cliente un paquete completo de mecanizado previo y posterior", añade Martin Bührer. Esto significa que el cliente recibe todo el paquete de servicios de un único proveedor y bajo una única responsabilidad. También es más rápido y barato porque se eliminan las interfaces, los costes de transporte y los retrasos a lo largo de la cadena logística. Por eso invierte continuamente en la ampliación de su maquinaria. La empresa dispone de sistemas controlados por CNC para fresado y torneado, así como de una rectificadora cilíndrica interior y exterior controlada por CNC para diámetros de hasta 300 mm. Esto se complementa con un torno convencional para diámetros de hasta 500 mm y longitudes de componentes de hasta 3.000 mm.

El recubrimiento tiene lugar en dos estaciones, incluyendo un moderno sistema de OSU-Hessler. Ambas están equipadas con robots que también pueden utilizarse para recubrir geometrías complejas en tres dimensiones. También está preparado para fabricar o adquirir equipos adicionales para tareas especiales, como una estación para el cepillado automatizado. Gracias a esta flexibilidad, también puede asumir tareas poco convencionales.

Amplia gama de materiales de revestimiento

"A diferencia de los procesos de endurecimiento convencionales, para la pulverización no es necesario calentar la pieza a una temperatura elevada, por lo que no se producen cambios estructurales ni deformaciones", revela. El material que se va a aplicar se licua mediante calor y se acelera hacia la pieza en forma de gotas finamente atomizadas. Cuando llegan a la superficie, las gotas se amoldan a la forma del componente y penetran hasta en los huecos más pequeños. Cuando se solidifican, se crea una conexión firmemente adherida, que se basa en parte en la soldadura y en parte en el enclavamiento. Puede mecanizarse fácilmente mediante procesos mecánicos como fresado, torneado, taladrado o rectificado. Como no hay reacción química, se puede utilizar una gran variedad de materiales de revestimiento sin tener que preocuparse por la compatibilidad química. Dependiendo de la tecnología y el material, en algunos casos también es posible alcanzar espesores de recubrimiento de hasta 10 mm. Los metales suelen procesarse en forma de alambre, que se licua mediante un arco eléctrico y después se atomiza mediante un chorro de gas afilado y se acelera hacia la pieza. Para los materiales cerámicos, se utilizan polvos finos que se funden en la antorcha de plasma a altas temperaturas y luego inciden en la pieza. En cuanto a los materiales de revestimiento, su empresa dispone de toda la gama, desde metales blandos para cojinetes hasta metales industriales resistentes a la corrosión, como acero inoxidable, aluminio, cinc, níquel y cromo, pasando por cerámicas de óxido ultrarresistentes con durezas de hasta 1.500 HV.

Ejemplo: godets para la industria textil

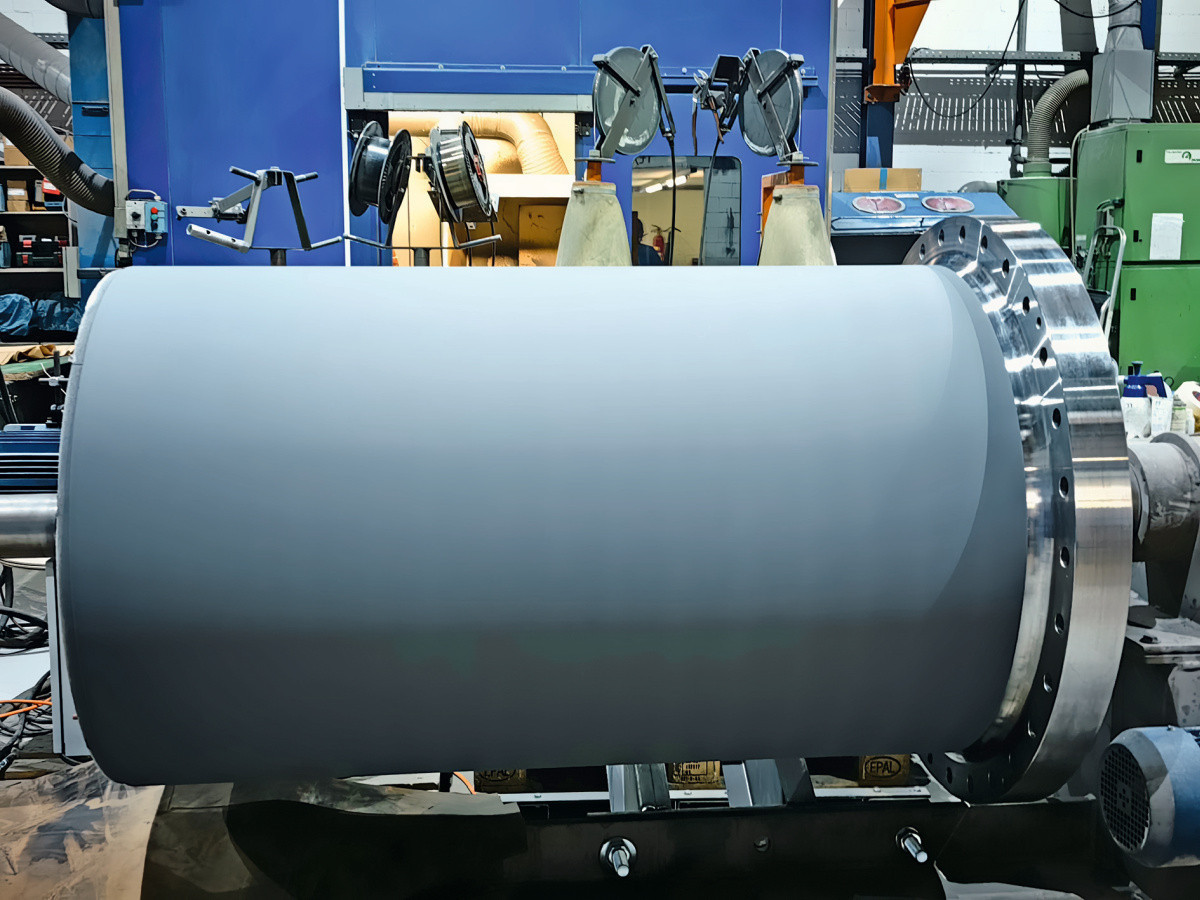

"El pedido de un fabricante líder mundial de fibras plásticas para revestir estos godets es una muestra de la confianza del cliente en nuestra experiencia", afirma Bührer. Los godets son grandes cilindros huecos que se utilizan en la producción de fibras de plástico. Se utilizan para desviar en varias etapas el hilo de poliéster, aún blando, que desciende de las hileras desde arriba, y templarlo de forma que al final se produzca hilo de alta resistencia. Un total de siete de estos godets deben funcionar de forma sincronizada con tanta precisión y también totalmente libre de impactos que el hilo en bruto aún en solidificación no se estire en exceso de forma brusca y, por tanto, se dañe.

También es crucial que el revestimiento no se pegue al material pegajoso del hilo y que tenga suficiente agarre para poder transportar el hilo con seguridad. Este revestimiento consta de dos capas: en primer lugar, se aplica una imprimación adhesiva metálica de Ni-Cr de 0,05 mm de grosor sobre la superficie cuidadosamente limpiada mediante el proceso APS. A continuación, se pulveriza sobre esta base una capa de 0,1 mm de grosor de una mezcla de óxido de aluminio y titanio mediante el mismo proceso.

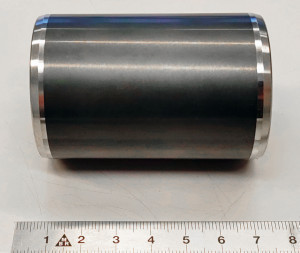

Un godet revestido acabado en una estación donde primero se cepilla automáticamente y luego se inspecciona

Un godet revestido acabado en una estación donde primero se cepilla automáticamente y luego se inspecciona

Extremo cuidado

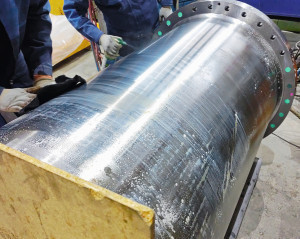

"Pero eso es sólo la versión resumida. En realidad, los procesos son mucho más complejos", explica Bührer. Antes de aplicar la imprimación hay que realizar una preparación exhaustiva. Esto incluye el enlucido previo, la limpieza, el precalentamiento, el enmascarado y, por último, el granallado. A continuación, la aplicación de la capa de imprimación requiere tres pasadas y el revestimiento posterior con cerámica incluso diez pasadas. Durante la imprimación, se lleva a cabo un cuidadoso control visual y manual después de la primera y la tercera capa para detectar defectos de pulverización, como gotas más grandes de esmalte que se hayan cocido. Es necesario aplicar la cerámica en diez capas individuales porque podrían producirse grietas al aplicar capas más gruesas. Tras la última pasada, debe comprobarse el diámetro total, teniendo en cuenta la temperatura del componente. Esto es necesario porque el diámetro de los godets accionados sincrónicamente en la línea debe ser exactamente el mismo para evitar irregularidades en la tensión del hilo durante el funcionamiento.

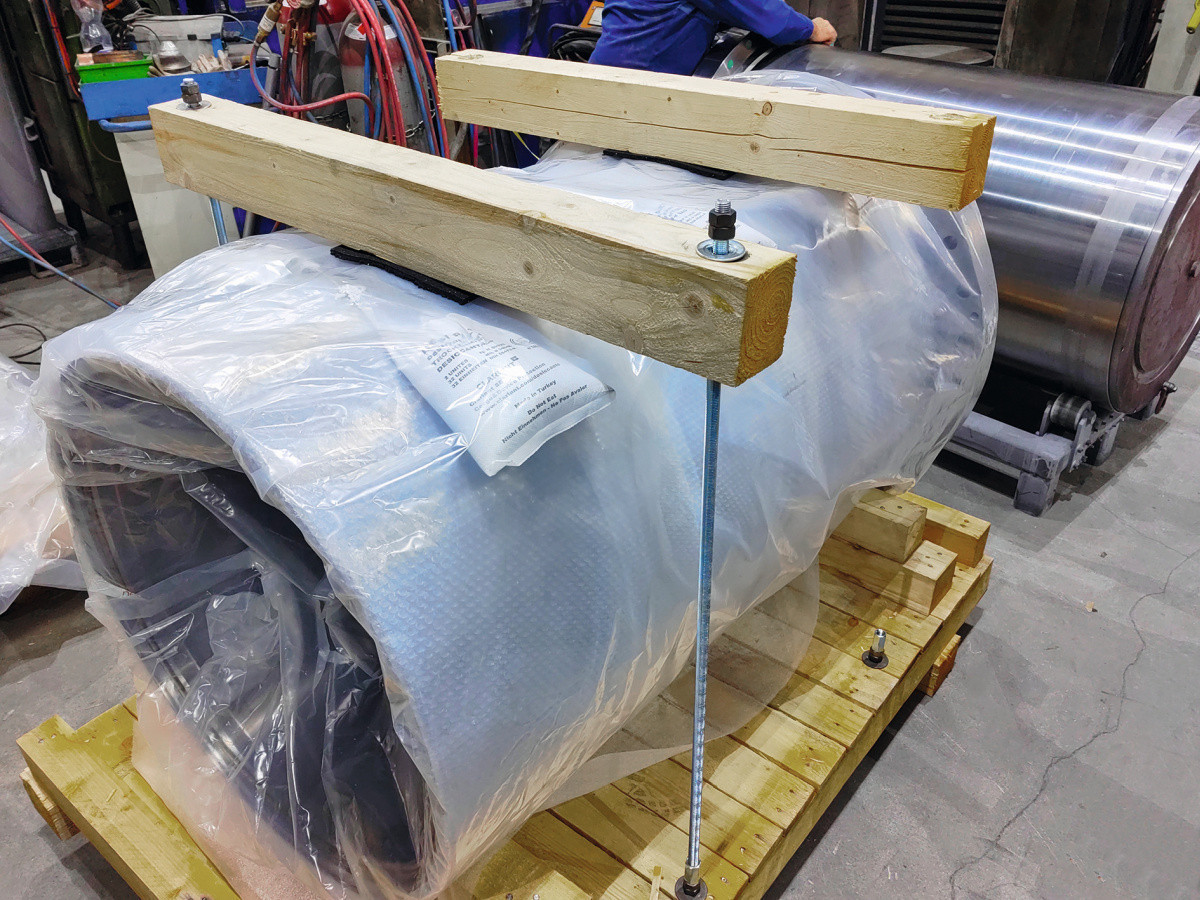

Antes de colocar la cubierta, el godet acabado se envuelve cuidadosamente y se fija en un palet. Al fondo, otro godet ya está siendo preparado para su tratamiento.

Antes de colocar la cubierta, el godet acabado se envuelve cuidadosamente y se fija en un palet. Al fondo, otro godet ya está siendo preparado para su tratamiento.

Por último, el godet se lleva a un banco de pruebas especialmente desarrollado y fabricado para su inspección final. Allí, primero se limpia de granos sueltos mediante un dispositivo automático de cepillado y, a continuación, se escanea a mano de forma extremadamente minuciosa. Incluso las irregularidades más pequeñas se eliminan cuidadosamente a mano. Tras un último cepillado, la galleta se embala cuidadosamente y se prepara para su envío en una resistente caja de transporte.

Otros ejemplos

"Las galletas son sólo uno de los muchos ejemplos del esmero con que atendemos los pedidos de nuestros clientes", explica Martin Bührer. Bührer concede especial importancia a la flexibilidad a la hora de responder a los pedidos de los clientes y se encarga de trabajos sencillos como el granallado de carcasas de motor corroídas o la reconstrucción de capas de desgaste cerámicas para motores hidráulicos, incluido el mecanizado de alta precisión hasta alcanzar las dimensiones finales deseadas. Para piezas redondas, es posible mecanizar estos revestimientos hasta una rugosidad residual de sólo Ra = 0,2 µm. Para geometrías más complejas, puede confiar en una red de socios de probada eficacia. Lo más importante para él es que el cliente reciba un asesoramiento completo y una solución optimizada para su tarea específica.