El proceso de electroconformado compuesto para cátodos de baterías desarrollado en la Universidad de Aalen combina con éxito la deposición por dispersión con el electroconformado, logrando así importantes ventajas. Destinado inicialmente a las baterías de litio-azufre, el proceso de producción se está perfeccionando ahora para satisfacer las necesidades de la industria. Un equipo dirigido por el Prof. Dr. Timo Sörgel, Director del Centro de Tecnología Electroquímica de Superficies (ZEO) y Decano de Estudios "Materiales para la Sostenibilidad", se suma así a la carrera por la batería del futuro.

En la era de la electrificación, la tecnología de las baterías es una tecnología clave. Es el ancla central de la transición energética y de la movilidad, que debería conducir a una economía y una sociedad climáticamente neutras a mediados de siglo. Las baterías alimentan los coches y los dispositivos móviles. Los grandes sistemas de almacenamiento en baterías también están destinados a almacenar electroquímicamente la energía del viento y del sol para los hogares, así como para las empresas y la industria, y también a suministrarla localmente, mientras que el hidrógeno verde está destinado a sustituir al gas y a otros combustibles fósiles para la industria, para lo cual habrá que construir inmensas capacidades y realizar grandes ajustes en la infraestructura. Mientras tanto, científicos de Alemania y de todo el mundo trabajan en soluciones viables para adaptar las tecnologías a la demanda requerida. El desarrollo está en plena ebullición: los avances más ventajosos pueden desplazar a las soluciones establecidas prácticamente de un día para otro.

Un nuevo y elegante método de producción

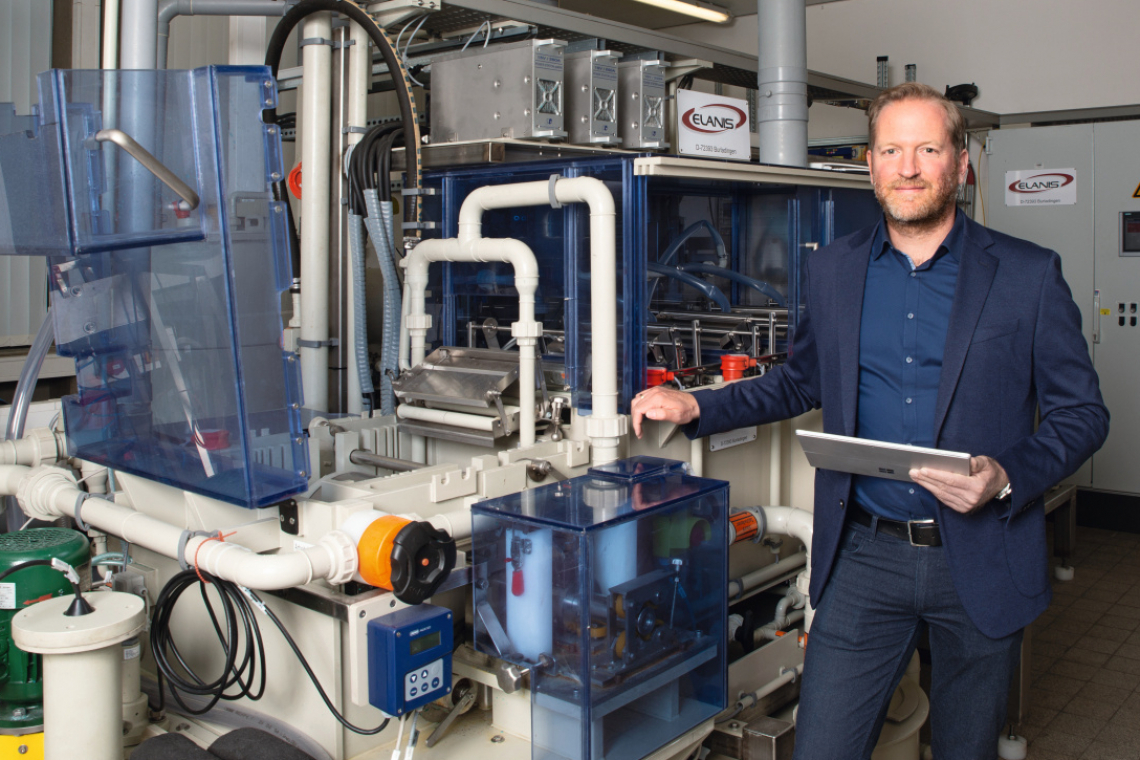

El Centro de Tecnología Electroquímica de Superficies (ZEO) de la Universidad de Aalen también participa en esta carrera por la tecnología energética del futuro. El principal protagonista es el director del ZEO, el Prof. Dr. Timo Sörgel. Además del ZEO, también dirige la carrera de Tecnología de Superficies y Materiales de la Universidad de Aalen y recientemente ha sido nombrado Vicedecano de la Facultad de Ingeniería Mecánica y de Materiales de la universidad de ciencias aplicadas con más investigación de Alemania. El equipo del profesor Sörgel cuenta actualmente con cinco miembros.

Una batería de iones de litio convencional obtiene su función de almacenamiento de energía mediante un recubrimiento de lechada similar a la laca, hecho de una mezcla de negro de humo aglutinante-conductora para fijar y poner en contacto eléctrico el material activo compuesto, entre otras cosas, de óxidos mixtos de litio, níquel, cobalto y manganeso, que se aplica a una lámina metálica que sirve de colector de corriente. Así se crea la llamada lámina catódica, que luego se seca, se comprime y se dobla o enrolla en la secuencia cátodo, separador, ánodo y, finalmente, forma la célula de la batería propiamente dicha en una carcasa especial, por ejemplo, la llamada célula de bolsa, con el electrolito líquido.

Ya en 2012 se empezó a trabajar en Aalen en el desarrollo de un método de producción "más elegante", como lo denomina el profesor Sörgel: el electroconformado compuesto de cátodos de batería, para el que se construyó el primer prototipo de una planta de producción junto con la empresa Elanis. En este proceso, se deposita una matriz metálica de níquel sobre un rodillo de sustrato cilíndrico temporal y giratorio de titanio, en el que se incorporan partículas de azufre como material activo mediante deposición por dispersión. En la zona inferior de la capa, el metal también forma de forma independiente la denominada capa de conducción libre de partículas, que asume la función de colector de corriente. La lámina electroformada compuesta se retira continuamente del rodillo temporal de titanio, dejando una lámina catódica electroformada autoportante. Lo elegante del proceso es, por un lado, la combinación de la deposición por dispersión galvánica y el electroconformado y, por otro, el hecho de que no se necesitan aglutinantes ni aditivos conductores como en el caso del cátodo de batería convencional. Sólo hay dos componentes: el material activo y el metal, que se une mecánicamente y hace contacto eléctrico. Esto permite mayores densidades de potencia en comparación con el estado de la técnica, lo que tiene un efecto positivo en los tiempos de carga necesarios, por ejemplo. La electroformación de compuestos es un proceso respetuoso con el medio ambiente y eficiente tanto desde el punto de vista del material como de la energía, concebible para todos los materiales activos, aunque aún debe desarrollarse y adaptarse para casos concretos. En general, las pilas de litio-azufre se consideran comparativamente seguras, sobre todo en lo que respecta al desbordamiento térmico de la pila en caso de daño. Además, esta química celular, que aún no se ha comercializado, promete mayores densidades energéticas en relación con la masa, lo que resulta especialmente interesante para aplicaciones aeroespaciales. Por el contrario, la batería de litio-azufre no puede ganar puntos en los coches eléctricos, ya que el peso tiene poca importancia actualmente en ellos y los materiales activos de la tecnología de iones de litio permiten en general mayores velocidades de carga y descarga.

La falta de comercialización impidió el avance

"El azufre abunda en la corteza terrestre, es barato y respetuoso con el medio ambiente e incluso es un producto residual de otros procesos en grandes proporciones. Sin embargo, aún no se ha comercializado en la tecnología de las baterías", afirma el profesor Sörgel, explicando la razón por la que hasta ahora no se ha materializado un gran avance en el mercado de las baterías. En realidad, esto es sorprendente, ya que la capacidad de almacenamiento del elemento es bastante impresionante, con dos electrones por átomo de azufre. Otros materiales activos sólo ofrecen una cuarta parte de esta capacidad de almacenamiento. Pero donde hay luz, también hay sombra. "El azufre es un aislante, por lo que hay que hacer mucho para mejorar su conductividad", explica el profesor Sörgel. Esto significa que tanto el contacto eléctrico del azufre como el electrolito de la batería de litio-azufre desempeñan un papel importante, lo que a su vez conlleva desventajas en otros aspectos, en este caso en cuanto a la capacidad de carga rápida.

Por muy prometedora que parezca la continuación de la investigación sobre la batería de litio-azufre, la ventaja de más de 30 años de investigación en baterías de iones de litio es difícil de alcanzar. En las conversaciones mantenidas con la industria automovilística, el proceso de electroformado compuesto resultó ciertamente convincente, pero no el azufre como material activo utilizado. Sin embargo, hay interés en utilizar el proceso como parte de la tecnología de iones de litio, ya que también funciona con materiales activos convencionales. Sin embargo, se desea reducir aún más el peso utilizando aluminio en lugar de níquel para la matriz metálica. Por ello, el electroconformado de compuestos se está desarrollando actualmente con un enfoque de investigación diferente. Un artículo técnico de Philip Scherzl en el próximo número de Galvanotechnik mostrará los avances del proyecto. "Todavía tenemos que seguir trabajando en la funcionalización. Habremos hecho un gran avance si los electrodos se comportan como postulamos aquí. Esto está por ver en la práctica", comenta el profesor Sörgel sobre el estado de desarrollo de los electrodos de iones de litio electroformados con materiales compuestos.

Dando forma al futuro de los electromóviles con la tecnología de galvanoplastia

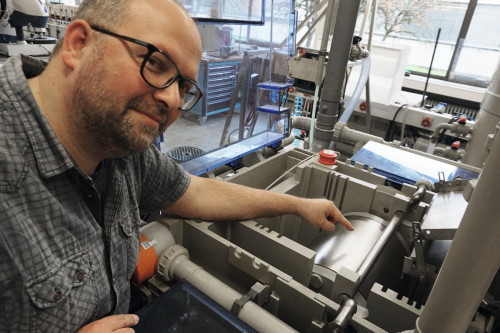

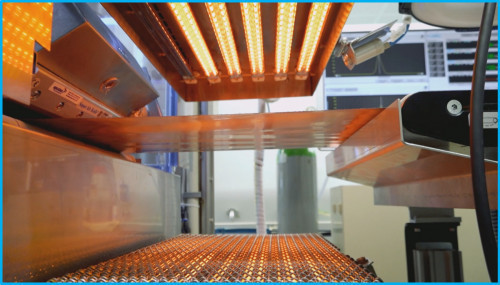

Oliver Kesten explica el funcionamiento exacto del sistema de producción. Es ayudante de investigación del equipo de Sörgel en el Centro de Tecnología Electroquímica de Superficies y muestra el equipo en las aulas de formación de galvanoplastia. Una carcasa transparente en el lado derecho de la construcción separa los procesos posteriores de la zona de recubrimiento y aclarado. Antes de terminar sus estudios de tecnología de superficies y materiales, Kesten aprendió el oficio de galvanoplastia, se convirtió en maestro artesano y trabajó durante muchos años en las Fuerzas Armadas alemanas en el mantenimiento de aviones con cromo duro, níquel químico y pretratamientos, entre otras cosas. Señala un rodillo ancho sobre el que se guía la lámina catódica electroformada compuesta antes de que entre en los procesos posteriores. El depósito de almacenamiento de electrolito contiene el electrolito de níquel a base de sulfamato de níquel necesario para la deposición por dispersión con partículas de azufre funcionalizadas dispersas en él. Antes de que la película compuesta galvanoformada entre en los procesos posteriores, una cascada elimina las partículas sueltas. En los procesos posteriores hasta el secado por infrarrojos, las fases de aclarado también se separan mediante las llamadas cuchillas de aire comprimido para evitar el arrastre entre las distintas fases del aclarado en cascada. Un proceso complicado pero razonablemente manejable en un sistema de sólo unos 5 metros de largo y 1,5 metros de ancho.

Kesten es conductor de coches eléctricos y está convencido de que la e-movilidad se impondrá y acabará superando a la tecnología de pilas de combustible y los e-combustibles. "Todo dependerá de los costes", afirma, refiriéndose al creciente número de camiones eléctricos en las estaciones de recarga, así como a los barcos y aviones que ofrecen los primeros servicios con propulsores eléctricos de batería. En la actualidad, este joven experto está ayudando a dar forma al futuro del electromóvil. Pero, ¿qué pasará con la industrialización de la tecnología una vez que la investigación sobre los electrodos compuestos de iones de litio galvanoformados haya concluido con éxito?

La tecnología de producción es definitivamente competitiva

"Una vez calculamos cómo podría ser esto en una gigafactoría y llegamos a la conclusión de que somos definitivamente competitivos", informa Kesten. Si se comparan los sistemas convencionales con los de electroconformado de composites, los sistemas convencionales son mucho más grandes y recubren más rápido de lo que permite la galvanoplastia. Sin embargo, los sistemas convencionales tienen secciones de secado muy largas, que no son necesarias con el diseño de Aalen. Los sistemas de Aalen podrían simplemente colocarse uno al lado del otro y producir de forma altamente automatizada. "El factor de coste para nosotros, como para otros, es el uso de materiales", subraya Kesten. Y es probable que éste sea menor sin la mezcla de aglutinante y negro de humo que se utilizaba antes en los procesos convencionales. Por otra parte, los costes de maquinaria e instalaciones apenas son significativos. En la clasificación TRL (Technical Readiness Level), el sistema ya se encuentra en el nivel 6 de 10.

El lavado en cascada elimina los residuos de electrolito y dispersoides (Foto: HS Aalen)

El lavado en cascada elimina los residuos de electrolito y dispersoides (Foto: HS Aalen)

La llamada batería de estado sólido también está en la carrera por la batería del futuro. Volkswagen anunció recientemente un gran avance en este campo, y en Suiza se está intentando construir una gigafábrica de baterías de estado sólido con la Swiss Clean Battery. "Cada enfoque tiene su justificación", admite el profesor Sörgel, pero también ve enormes dificultades en el desarrollo. "Para una batería de estado sólido habría que utilizar un electrolito sólido para poder utilizar litio en forma elemental. Esto va asociado a una mayor masa y a una menor conductividad a bajas temperaturas", señala. Según él, el mayor problema en el desarrollo de una batería de este tipo son los límites de fase de sólido a sólido, ya que los iones de litio van y vienen entre el lado del cátodo y el del ánodo durante el funcionamiento, lo que se asocia a aumentos y disminuciones localizados de volumen. "Entonces los límites de fase se delaminan y se pierde el contacto", comenta y afirma: "Aquí también habrá avances, pero con cada nueva idea, como en nuestro caso, siempre te enfrentas a nuevos retos".

Secador por infrarrojos para el secado final de la película. Los sistemas convencionales requieren distancias de secado mucho más largas que el sistema para electroconformado de composites (Foto: HS Aalen)

Secador por infrarrojos para el secado final de la película. Los sistemas convencionales requieren distancias de secado mucho más largas que el sistema para electroconformado de composites (Foto: HS Aalen)

El profesor Sörgel se dedica a lo que mejor sabe hacer: la electroquímica y la deposición por dispersión galvánica, que es también su principal foco de atención en Aalen. Se trata de un campo en el que también existen amplias similitudes con el Instituto de Investigación de Metales Preciosos y Química de Metales (fem) de Schwäbisch Gmünd. También hubo cooperación en el campo de las baterías de litio-azufre. "Ahora nos gustaría utilizar nuestro proceso para las baterías de iones de litio para poder aprovechar todo su potencial, porque los iones de litio están diseñados para altas tasas C (una medida de las tasas de carga y descarga de una batería) y con nuestra matriz metálica podemos poner la guinda al pastel", está convencido el científico.

Cómo se enciende la chispa

En este tipo de cajas de guantes, las láminas plegadas de los electrodos se colocan en una carcasa, la célula de bolsa.Acontinuación se crea un vacío en el interior antes de rellenar el electrolito y sellar la celda (Foto: Robert Piterek)En general, el profesor Sörgel puede considerarse sin duda un "hombre de convicciones" si se tiene en cuenta su carrera y su compromiso hasta la fecha. Nacido en Kempten, estudió química en Ulm y, tras doctorarse, se dedicó a la investigación básica en el Instituto Max Planck de Investigación del Estado Sólido de Stuttgart. Le convenció el empresario Jürgen Meyer, que también fue su superior durante un tiempo y ahora es Director de Desarrollo Empresarial de De Martin AG. Meyer encendió la chispa. "Todo lo que tocamos es una superficie", dice hoy el Prof. Sörgel. Su puesto de profesor en la Universidad de Aalen y su trabajo con los estudiantes y su equipo creativo en ZEO es el trabajo de sus sueños. Sin embargo, le preocupa la disminución del número de estudiantes, incluso en la ingeniería mecánica tradicional. Los jóvenes talentos que forma la universidad son necesarios en la industria, y sólo unos pocos permanecen en la universidad. Para aumentar el número de estudiantes, el profesor Sörgel ha afinado el perfil de su carrera. Se centra en el potencial de la ciencia de los materiales y la tecnología de superficies para encontrar soluciones sostenibles para el futuro. Pero no quiere quedarse ahí. Desde este año, el profesor Sörgel es miembro de la junta directiva de la Sociedad Alemana de Galvanoplastia y Tecnología de Superficies (DGO). "Quiero ver cómo podemos hacer progresar a toda la industria en lo que respecta a los jóvenes talentos", dice y subraya: "No todo el mundo tiene que ir a la universidad, la formación profesional tradicional es igual de importante, especialmente en Alemania". A continuación, pronuncia unas frases que invitan a la reflexión y con las que cualquiera en la industria estaría seguramente de acuerdo. "Quiero que los jóvenes sepan que existe la tecnología de superficies y las fascinantes oportunidades que ofrece. Sería una pena no atraer a alguien interesado sólo por no conocerla".

En este tipo de cajas de guantes, las láminas plegadas de los electrodos se colocan en una carcasa, la célula de bolsa.Acontinuación se crea un vacío en el interior antes de rellenar el electrolito y sellar la celda (Foto: Robert Piterek)En general, el profesor Sörgel puede considerarse sin duda un "hombre de convicciones" si se tiene en cuenta su carrera y su compromiso hasta la fecha. Nacido en Kempten, estudió química en Ulm y, tras doctorarse, se dedicó a la investigación básica en el Instituto Max Planck de Investigación del Estado Sólido de Stuttgart. Le convenció el empresario Jürgen Meyer, que también fue su superior durante un tiempo y ahora es Director de Desarrollo Empresarial de De Martin AG. Meyer encendió la chispa. "Todo lo que tocamos es una superficie", dice hoy el Prof. Sörgel. Su puesto de profesor en la Universidad de Aalen y su trabajo con los estudiantes y su equipo creativo en ZEO es el trabajo de sus sueños. Sin embargo, le preocupa la disminución del número de estudiantes, incluso en la ingeniería mecánica tradicional. Los jóvenes talentos que forma la universidad son necesarios en la industria, y sólo unos pocos permanecen en la universidad. Para aumentar el número de estudiantes, el profesor Sörgel ha afinado el perfil de su carrera. Se centra en el potencial de la ciencia de los materiales y la tecnología de superficies para encontrar soluciones sostenibles para el futuro. Pero no quiere quedarse ahí. Desde este año, el profesor Sörgel es miembro de la junta directiva de la Sociedad Alemana de Galvanoplastia y Tecnología de Superficies (DGO). "Quiero ver cómo podemos hacer progresar a toda la industria en lo que respecta a los jóvenes talentos", dice y subraya: "No todo el mundo tiene que ir a la universidad, la formación profesional tradicional es igual de importante, especialmente en Alemania". A continuación, pronuncia unas frases que invitan a la reflexión y con las que cualquiera en la industria estaría seguramente de acuerdo. "Quiero que los jóvenes sepan que existe la tecnología de superficies y las fascinantes oportunidades que ofrece. Sería una pena no atraer a alguien interesado sólo por no conocerla".

Investigación a la vanguardia del desarrollo

La creatividad del profesor Sörgel y su equipo también se aprecia en la última pregunta sobre reciclaje, ya que los científicos de Aalen también han pensado en la reutilización del material usado. En la actualidad, las pilas suelen descomponerse térmicamente para luego concentrarse y reutilizarse en muchos pasos. ZEO, en cambio, trabaja en la reutilización de electrodos usados como ánodos solubles. "Esto es potencialmente mucho más elegante porque podemos reintroducir el material en el proceso sin utilizar energía adicional", argumenta.

Otra vez la palabra "elegante". En el contexto de la galvanoplastia, suena bien y deja claro que el proceso de superficie establecido ofrece soluciones viables, incluso elegantes. Soluciones que los jóvenes científicos de aquí, a la vanguardia del desarrollo, pueden ayudar a concebir y contribuir así a dar forma al futuro.